- •Об уточнении нормативов и снижении потерь электроэнергии в силовых трансформаторах с учетом срока их службы

- •Потери холостого хода для различных типов трансформаторов

- •Общие потери в крупных трансформаторах

- •Экономичные трансформаторы тмг.

- •Дополнительные потери мощности в силовых трансформаторах, обусловленные несинусоидальностью напряжений.

Потери холостого хода для различных типов трансформаторов

|

Тип трансформатора |

Напряжение кВ |

Мощность МВА |

Год изготовления |

Потери холостого хода кВт | |

|

каталожные |

измеренные | ||||

|

АТДЦТН |

220 |

200 |

1978 |

105 |

128,0 |

|

АТДЦТНГ |

220 |

125 |

1958 |

80 |

252,2 |

|

АТДЦНГ |

220 |

125 |

1967 |

80 |

206,1 |

|

АТДЦТГ |

220 |

90 |

1964 |

150 |

249,4 |

|

ТДТНГ |

110/6 |

31,5 |

1956 |

125 |

171,3 |

|

ТДТНГ |

110/6 |

31,5 |

1959 |

125 |

322,0 |

|

ТДТН |

110/6 |

31,5 |

1965 |

95 |

143,4 |

|

ТДНГ |

110/6 |

20 |

1963 |

62 |

86,8 |

|

ТДНГ |

110/6 |

20 |

1963 |

62 |

84,1 |

|

ТДГ |

110/6 |

20 |

1952 |

60 |

98,7 |

|

ТДТГ |

110/6 |

20 |

1948 |

76 |

102,5 |

|

ТДНГ |

110/35/6 |

20 |

1962 |

62 |

91,4 |

|

ТДНГ |

110/35/6 |

20 |

1963 |

62 |

86,5 |

|

ТДНГ |

110/35/6 |

20 |

1960 |

62 |

86,5 |

|

ТДГ |

110/6 |

20 |

1941 |

60 |

85,5 |

|

ТДНГУ |

110/6 |

20 |

1964 |

62 |

76,5 |

|

ТДНГ |

110/35/6 |

20 |

1964 |

62 |

110,3 |

|

ТДТН |

110/35/6 |

16 |

1968 |

23 |

62,5 |

|

ТДТН |

110/35/6 |

16 |

1969 |

23 |

57,2 |

|

ТДН |

110/6 |

10 |

1954 |

15 |

38,6 |

|

ТДТНГ |

110/6 |

10 |

1953 |

15 |

26,1 |

|

ТДТГ |

110/6 |

10 |

1953 |

15 |

49,2 |

|

ТДН |

110/10 |

10 |

1973 |

15 |

20,2 |

|

ТДН |

110/6 |

10 |

1967 |

15 |

60,8 |

|

ТДН |

110/6 |

10 |

1966 |

15 |

37,9 |

|

ТДН |

110/6 |

10 |

1974 |

15 |

28,0 |

|

ТМ |

35/10 |

6,3 |

1973 |

8 |

15,9 |

|

ТМ |

35/10 |

6,3 |

1973 |

8 |

20,1 |

|

ТМ |

35/10 |

6,3 |

1970 |

8 |

23,4 |

|

ТМ |

35/10 |

3,2 |

1951 |

11,5 |

19,9 |

|

ТМ |

35/10 |

3,2 |

1951 |

11,5 |

20,7 |

|

ТМ |

35/6 |

2,5 |

1975 |

4,3 |

9,0 |

|

ТМН |

35/6 |

1 |

1964 |

2,45 |

5,1 |

|

ТМН |

35/6 |

1 |

1964 |

2,45 |

5,3 |

|

ТМН |

35/6 |

1 |

1964 |

2,45 |

5,7 |

|

ТМН |

35/6 |

1 |

1956 |

2,45 |

5,4 |

Приведем для примера общие потери в крупных блочных и сетевых трансформаторах на разные напряжения (по данным компании Renzmann& GruenewaldGmbH, ФРГ) (табл.2).

В результате принятых в европейском трансформаторостроении мер на базе совершенствования конструкции и материалов потери холостого хода для условного трансформатора 220 кВ мощностью 200 МВА снизились за последние 50 лет более чем втрое, а нагрузочные потери – вдвое.

Таблица 2.

Общие потери в крупных трансформаторах

|

Блочные трансформаторы |

Сетевые трансформаторы | |||||

|

Мощность, МВА |

Напряжения, кВ |

Потери, кВт |

Мощность, МВА |

Напряжения, кВ |

Потери, кВт | |

|

850 |

415/27 |

1880 |

600 |

400/230 |

1775 | |

|

850 |

420/21 |

2255 |

300 |

400/120 |

920 | |

|

500 |

420/21 |

1600 |

500 |

245/21 |

1430 | |

|

200 |

420/21 |

1080 |

200 |

245/21 |

845 | |

|

150 |

400/33 |

640 |

300 |

230/120 |

1025 | |

|

- |

- |

- |

150 |

220/110 |

530 | |

Потери холостого хода приносят ущерб, в несколько раз больший, чем нагрузочные потери, составляя основную часть капитализированных потерь. Ущерб потерь холостого хода особенно значителен для трансформаторов меньшей мощности. Так, если для современного трансформатора 500 кВ мощностью 1000 МВА потери составляют около 0,035 % полной мощности, то для трансформатора 11 кВ мощностью 1 МВА это уже 0,35 %. Основной ущерб энергетике по потерям приносят распределительные трансформаторы. На их совершенствование, снижение потерь холостого хода направлены значительные усилия зарубежных фирм. Для трансформаторов большой мощности выделение тепла потерь создает большие проблемы из-за высокой степени использования активных материалов и стремления к уменьшению габаритов. Выделение тепла усложняет систему охлаждения и во многом определяет конструкцию трансформатора.

Главной причиной потерь холостого хода являются потери в стали от перемагничивания, потери от вихревых токов в пластинах стали, от потоков рассеяния в других деталях трансформатора. Нагрузочные потери включают потери в меди обмоток, потери от вихревых токов, возникающих в массивных деталях трансформатора, лежащих рядом с токоведущими частями, потери от потоков рассеяния.

Снижение потерь холостого хода может быть достигнуто за счет:

использования для сердечника материала с существенно сниженными потерями на перемагничивание и вихревые токи;

оптимизации конструкции сердечника и технологии его изготовления;

проектирования сердечника трансформатора для работы с низким уровнем индукции.

Качество электротехнической стали совершенствуется непрерывно. Для широко применяемых сортов холоднокатаной, ориентированной, с высокой магнитной проницаемостью стали с высоким содержанием кремния за рубежом 10-15 лет назад достигнут уровень удельных потерь около 1,05-1,10 Вт/кг при 50 Гц и 1,7 Тл. Лучшие сорта стали имеют удельные потери около 0,85 Вт/кг. Снижает потери также использование листов меньшей толщины. Так, сталь толщиной 0,23 мм, которую все чаще применяют за рубежом, имеет удельные потери на 20% меньше, чем сталь толщиной 0,3 мм [6].

Эффективной технологией обработки стали является лазерное скрайбирование с уменьшением длины ориентированных кристаллов. Таким путем в сочетании с использованием пластин уменьшенной толщины получен уровень удельных потерь 0,5 Вт/кг. Со снижением толщины листов до 0,18мм прогнозируется снижение удельных потерь до 0,3 Вт/кг [5].

Активно разрабатываются аморфные стали. По сравнению с обычной сталью потери в них в 3-4 раза меньше. Главным производителем таких материалов является корпорация AlliedCorp. (США), выпускающая аморфную сталь Metglas.

Для трансформаторов фирмы Hitachiс сердечниками Metglasпотери холостого хода на 20 % меньше обычных. Наиболее широкое распространение такие трансформаторы получили в США и Великобритании.

Применение аморфных сталей пока не заменяет ориентированную электротехническую сталь. Мешают крайняя хрупкость, толщина ленты не выше 20-30 мкм, высокая чувствительность к механическим воздействиям при обработке.

Требования к уменьшению шума ограничивают применение стали с высокой магнитострикцией. Сталь с содержанием кремния выше 6,5% по этой причине неприемлема, да и при 4% трудно прокатывать сталь из-за высокой хрупкости. Только быстроохлаждаемая сталь имеет меньшую хрупкость, но ее обработка при высокой температуре не позволяет получать структуры с такими высокими магнитными характеристиками, как нормальная сталь с ориентированной структурой. Оптимальная толщина пластин по последним исследованиям - 0,1 мм (при 1,8 Тл).

Последние разработки в области трансформаторостроения опираются на сталь с содержанием кремния 3%, имеющую низкую магнитострикцию и допустимые потери. Применение пониженной индукции всердечнике позволяет не только уменьшить потери в нем. но и существенно снизить уровень шума от трансформатора. Решение принимается на основе технико-экономических соображений.

Конструкторские и технологические меры по снижению потерь в сердечнике:

применение ленточной стяжки сердечников и ярма с помощью стекловолоконных бандажей, ликвидирующих необходимость отверстий для стяжных болтов - мест концентрации потерь;

шихтовка сердечников со сдвигом (косой стык), ставшая возможной с применением ЭВМ для управления раскроем стали применяется и комбинированная шихтовка с частично косым стыком;

тщательное изготовление отдельных листов стали;

сборка, шихтовка сердечника, исключающие грубые механические воздействия на стальные пластины.

Нагрузочные потери определяются протекающими по обмоткам токами и включают потери на активном сопротивлении проводников обмоток, потери на вихревые токи в проводниках, потери на вихревые токи в массивных частях трансформатора, лежащих вблизи токоведуших частей.

В зарубежной практике медь почти совсем вытеснила алюминий благодаря малому сопротивлению и высокой прочности - это снижает потери и повышает надежность трансформатора.

Так как потери на вихревые токи в проводнике пропорциональны квадрату его сечения, снижение его сечения на 33%снижает потери более чем на 50%.Это успешно используется для снижения нагрузочных потерь в трансформаторе. Уменьшение сечения проводников достигается применением ленточных кабелей, которые свиваются из нескольких тонких проводников. Улучшение заполнения окна магнитопровода при использовании ленточного кабеля для разработанной в США серии трансформаторов 141 - 500 кВ мощностью 25 - 250 MBА позволило снизить массу на 6-15%, потери холостого хода на 8-15%, нагрузочные потери на 3-22%. Обмотка выполнена из ленточного кабеля, представляющего собой пучок изолированных друг от друга лент из фольги.

Снижение потерь на вихревые токи дает использование провода с непрерывной транспозицией. Для повышения их механической прочности применяются эпоксидное покрытие элементарных проводников в стержне и запечка стержня во время сушки обмотки.

В обмотках НН пытаются применить транспонированный провод без дополнительной изоляции для лучшего охлаждения [5].

Стремление к снижению потерь заставляет совершенствовать методы их расчета и оптимизации конструкции трансформатора. Расчет потерь является сложной задачей из-за необходимости определения полей в активных и пассивных узлах сложной конфигурации и вызываемых ими вихревых токов.

Примером таких работ являются исследования производителя трансформаторов в Египте (заводы ELMACO) и ряда университетов этой страны. Направление работ - повышение точности методов расчёта потерь из-за вихревых токов в обмотках трансформатора и в его баке от потоков рассеяния.

На основе трехмерного анализа поля с использованием метода конечных элементов разработан комплекс программ для расчета оптимальной конструкции трансформаторов.

При расчете потерь в обмотках учитываются размеры окна сердечника, индукция в сердечнике, толщины проводников в обмотках. Потери в баке определяют магнитная нагрузка сердечника, толщина и конфигурация стенок бака, расстояние от бака до активных частей, магнитные и электрические свойства материала бака.

Трансформаторы со сверхпроводящей обмоткой. Принципиально новым путем снижения потерь в трансформаторе является применение сверхпроводниковых материалов для обмотки.

Низкотемпературные сверхпроводники, на которых были выполнены первые прототипы трансформаторов, неконкурентоспособны с высокотемпературными сверхпроводниками (ВТСП). Прогресс, создания ВТСП-материалов позволяет считать несомненными экономические перспективы таких разработок. С 1992 по 2000 гг. цена ВТСП-материалов снизилась в 20 раз!

Преимущества ВТСП-трансформаторов: снижение нагрузочных потерь на 90%, уменьшение массы до 40%, ограничение токов КЗ, снижение реактивных сопротивлений, перегрузочная способность - 100% длительно, низкий уровень шума. При освоенном производстве такой трансформатор на 20% дешевле обычного той же мощности [7].

По расчетам, ВТСП-трансформатор мощностью 30 MB•А будет иметь массу 20 т и не будет иметь масла, тогда как обычный имеет массу 45 т, в том числе 23 т масла [8|.

Очень важно отсутствие маcлохозяйства со всеми вытекающими положительными экологическими последствиями.

Созданы опытные образцы силовых трансформаторов: 18,7/0,4 кВ мощностью 630 кВ•А(ABBи AMSC); 6,6/3,3 кВ мощностью 500 кВ•A(Fuji);1000 кВ•A(Waykesha), существуют проекты сверхпроводниковых трансформаторов мощностью до 1000 MBA[22].

Снижение размеров и экологические преимущества (нет масла, пожаробезопасность) расширяет возможность выбора более оптимальных мест для подстанций в зонах с ограничениями по окружающей среде, например в крупных зданиях.

Применение в будущем сверхпроводниковых трансформаторов даст новые возможности для развития энергосистем, снижения стоимости оборудования, повышения эффективности передачи электроэнергии.

Капитализированные потери. Основой для расчета рентабельности трансформатора, а также замены старого трансформатора на новый с уменьшенными потерями стала оценка стоимости электроэнергии, расходуемой на потери в трансформаторе за весь срок службы (капитализированные потери). Это понятие, введенное за рубежом в последние 10-15 лет, позволяет оценить экономичность трансформатора. Приближенно считают трансформатор неэкономичным, если капитализированные потери превышают его стоимость.

Трудность расчета стоимости капитализированных потерь за весь срок службы трансформатора определяется изменением во времени цен на электроэнергию и на сами трансформаторы.

Ориентировочно для сетевых трансформаторов в США потери холостого хода оцениваются в 3000 дол/кВт, а нагрузочные потери - в 1500 дол/кВт. Для блочных трансформаторов эти показатели составляют соответственно 4000 и 1250 дол/кВт. В Великобритании для трансформаторов 400 кВ потери соответственно оцениваются в 4600 и 775 дол/кВт, для трансформаторов 33 кВ - 5600 и 1590 дол/кВт. Наименьший уровень капитализированных потерь из развитых стран у ЮАР: для трансформаторов 275 кВ и выше -1030 и 690 дол/кВт, а для трансформаторов 132 кВ -1950 и 160 дол/кВт [5].

Выводы

1. При расчете нормативов потерь электроэнергии в электрических сетях и в оборудовании открытых распредустройств электрических станций необходимо учитывать влияние срока службы силовых трансформаторов на потери электроэнергии холостого хода. Для этого необходимо разработать, согласовать с заводами-изготовителями и узаконить методику выполнения измерения потерь холостого хода силового трансформатора в условиях его эксплуатации.

2. С ростом стоимости потерь электроэнергии в электрических сетях становится все более актуальной замена старых силовых трансформаторов с повышенными потерями (холостого хода и нагрузочными) новыми, технически более совершенными с уменьшенными потерями. Очевидно, что такая замена должна выполняться на основе тщательного технико-экономического анализа с учетом «капитализированных» потерь электроэнергии в трансформаторе за весь срок его службы.

Анализ статьи:

Текст статьи соответствует заявленной теме. В статье указываются наиболее важные элементы потерь в трансформаторах и способы их снижения. Главным образом предлагается заменять устаревшие трансформаторы на более усовершенствованные новые не только в связи с использованием новых технологий, а потому что с увеличением срока эксплуатации потери многократно увеличиваются. Статья является актуальной. В статье приведены таблицы потерь в трансформаторах в зависимости от срока службы.

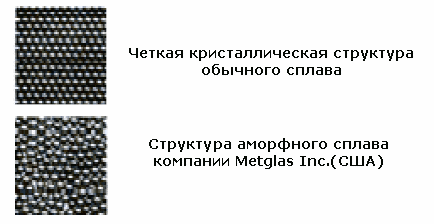

Энергосберегающие трансформаторы с магнитопроводами из аморфных сплавов По материалам VI Международной конференции ТРАВЭК «Энергосбережение в электроэнергетике и промышленности». Москва, 17-18 марта 2010 года. 1.Вступление Распоряжением Правительства РФ от 1 декабря 2009 г. № 1830-р «План мероприятий по энергосбережению и повышению энергетической эффективности в Российской Федерации» предусматривается разработка, и реализация комплекса мер по созданию благоприятных условий для развития производства энергосберегающих устройств и стимулированию роста предложения в соответствии с потенциальным спросом. В Плане дано указание на формирование предложений по ограничению (запрету) оборота энергетических устройств, характеризующихся неэффективным использованием энергоресурсов. Распределительные трансформаторы мощностью 25—630 кВА напряжением 6 - 10 кВ - наиболее массовая серия производимых и эксплуатируемых трансформаторов в нашей стране и за рубежом. Общее количество распределительных трансформаторов в России составляет более чем 4 млн. шт. Ежегодное потребление электроэнергии в России находится на уровне 900 миллиардов кВт-ч, при этом общие потери электроэнергии в распределительных трансформаторах оцениваются в 7,5 миллиардов кВт-ч и примерно 50% - это потери в магнитопроводах. Ежегодные затраты на обслуживание одного распределительного трансформатора с магнитопроводом из холоднокатаной электротехнической стали составляют примерно 8% от его первоначальной стоимости. Наиболее перспективный путь снижения затрат на производство и эксплуатацию распределительных трансформаторов - это применение магнитопроводов из аморфных (нанокристаллических) сплавов, при этом обеспечивается более чем пятикратное снижение потерь холостого хода трансформаторов по сравнению с традиционными магнитопроводами из электротехнической стали. 2.Что такое аморфные сплавы и как их получают? Аморфные сплавы - это сплавы, имеющие случайную (некристаллическую) структуру. Типичный пример аморфного состояния вещества – это стекло. Поэтому часто такие сплавы называют стеклообразными. В состав сплава входят две группы элементов: переходные металлы (Fe, Co…) и так называемые аморфообразующие элементы – аморфизаторы (B, C, Si…). Аморфная структура сплава получается только при определенной скорости его охлаждения – до десятков и даже сотен тысяч градусов в секунду. На Рис.1 показана структура обычного и аморфного сплава:

Рис.1

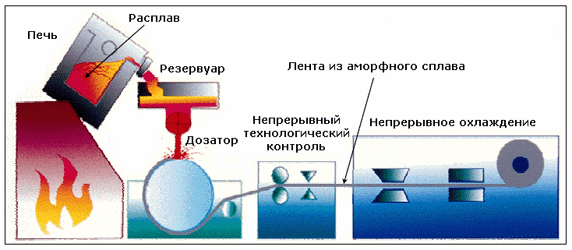

Первый магнитомягкий нанокристаллический сплав разработали и запатентовали в 1986 году инженеры японской компании Hitachi Metals Иошизава, Ямаучи и Огума. В России специалистами ЦНИИчермет им. И.П.Бардина разработан сплав системы FeSiB, обеспечивающий рабочую индукцию магнитопровода не менее 1,45Тл. Аморфные сплавы в виде ленты получают, например, охлаждением струи жидкого металла на поверхности вращающегося барабана. Подобная технология используется компанией Metglas Ink.(США). Упрощенная схема технологического процесса и сама установка показаны на Рис1. и Рис.2:

Рис.2

Рис.3

3. Применение аморфных сплавов при производстве трансформаторов. Для магнитопроводов трансформаторов используется, как правило, лента из аморфного сплава Fe78-B13-Si9 шириной 142, 170 и 213мм в виде рулонов. Так как лента изготавливается очень малой толщины (0,024мм), поэтому в рулон она свертывается из пяти слоев; таким образом ее толщина увеличивается в 5 раз (0,12мм) - Рис.4:

Рис.4

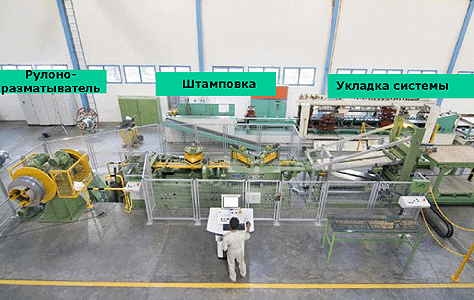

Для раскроя ленты используется , как правило, специальное оборудование; весь процесс максимально автоматизирован – Рис.5:

Рис.5

На Рис.6 показаны готовые к монтажу части магнитной системы трансформаторов:

Рис.6

На Рис.7 и 8 – магнитная система в сборе и готовый трансформатор:

Рис.7

Рис.8

4. Заключение Как уже отмечалось выше, применение аморфных(нанокристаллических) сплавов позволяет резко снизить потери в трансформаторах (По данным Metglas Inc., Табл.1):

|

Мощность трансформатора |

Типичные основные потери – обычная трансформаторная сталь SiFe |

Типичные основные потери - аморфное железо |

Потери -сокращение в % |

|

(3 фазы 11кВ) |

(in D0-E0 Rang) |

Металл | |

|

25 кВА |

100 |

28 |

72% |

|

40 кВА |

140 |

39 |

72% |

|

63 кВА |

180 |

50 |

72% |

|

100 кВА |

260 |

66 |

75% |

|

250 кВА |

520 |

150 |

71% |

|

630 кВА |

1,000 |

280 |

77% |

|

1.000 кВА |

1.700 |

350 |

80% |

|

1,600 кВА |

2,100 |

490 |

77% |

|

2,500 кВА |

2,700 |

550 |

80% |

Сегодня в линейке производителей Россия занимает одно из последних мест –400т/год. Для примера: в США производится 80 000 т/год, Китае – 35 000 т/год. Задача стоит в наращивании производства этих современных материалов и постепенному переходу на применение их в магнитопроводах современных трансформаторов.

Анализ статьи:

Текст статьи соответствует указанной теме. В статье рассматривается вопрос применения аморфных металлов в производстве магнитопроводов трансформаторов с целью снизить потери электроэнергии. Статья является актуальной. В статье приведены многочисленные рисунки и таблица потерь в трансформаторах с сердечниками из обычной стали и аморфных металлов.