- •Аннотация

- •Содержание

- •Глава 1. Краткая характеристика филиала оао «Генерирующая компания» - Казанская тэц-1»

- •Глава 2. Технология очистки промышленных сточных вод

- •2.1 Состав очистных сооружений хц и порядок очистки промышленных сточных вод

- •2.2 Эффективность очистных сооружений химического цеха

- •Глава 3. Технологическая схема работы очистных сооружений

- •Глава 4. Современные методы механической очистки сточных вод

- •4.1 Сравнительная оценка рассмотренных методов механической очистки сточных вод

- •Глава 5. Усовершенствование технологии очистки сточных вод филиала оао «Генерирующая компания» Казанская тэц-1»

- •Глава 6. Расчет механического адсорбционного фильтра

- •Глава 7. Эколого – экономическое обоснование усовершенствования системы очистки сточных вод от нефтепродуктов

- •7.1.Расчет затрат на фильтрующий материал

- •7.2 Предотвращенный экологический ущерб

- •7.3 Срок окупаемости предлагаемого мероприятия

- •Глава 8. Безопасность жизнедеятельности. Требования безопасности при эксплуатации очистных сооружений филиала оао «Генерирующая компания» Казанская тэц-1»

- •8.1 Охрана труда на предприятии

- •8.2 Общие требования безопасности

- •8.3 Требования безопасности во время работы

- •8.4 Требования безопасности в аварийных ситуациях

- •8.5 Техника безопасности при обслуживании оборудования очистных сооружений

- •Заключение

- •Список используемой литературы

Глава 3. Технологическая схема работы очистных сооружений

Буферные баки наполняются через закачивающую трубу поплавкового типа, на которой в 2 ряда расположены отверстия в верхней части для равномерного распределения поступающей воды, с тем, чтобы нефтепродукты оставались на поверхности.

Буферный бак 1 заполняется через заслонки 1а, 1б, 1в, 3, 5, 7, 38.

Буферный бак 2 заполняется через заслонки 1а, 1б, 1в, 4, 6, 8.

Заполнение производится следующим образом: заполняют один бак и оставляют его на отстаивание в течение 4 часов. Во время отстаивания одного бака, начинают заполнять другой бак. Для заполнения 1-го бака открыть заслонки 38, 1а, 1б, 3, 5, 7, 1в; заслонки 4, 6, 8 закрыть. После заполнения открыть заслонки 4, 6, 8. Закрыть заслонки 3, 5, 7.

Заполненный бак поставить на отстаивание на 4 часа. В основе процесса отстаивания лежит принцип выделения частиц из воды под действием силы тяжести. Для снижения вязкости нефтепродуктов, в буферных емкостях предусмотрен подогрев стоков паром. Для подогрева открыть заслонки П-1 (П-2), К-1(К-2), 23, 22, 22а. Оптимальная температура в баке должна быть 350С. После 4-х часового отстаивания по толщине слоя нефтепродуктов отрегулировать воронку поплавка и дать стечь в бак уловленных нефтепродуктов, открыв заслонки 19/20, при этом необходимо следить, чтобы в бак не попало большое количество воды. После окончания сбора нефтепродуктов нефтепровод продуть паром, при необходимости продувку можно вести и при сборе нефтепродуктов. Отстоенная в буферном баке вода, с оставшимися в ней растворенными и эмульгированными нефтепродуктами, подается на флотатор через напорный бак.

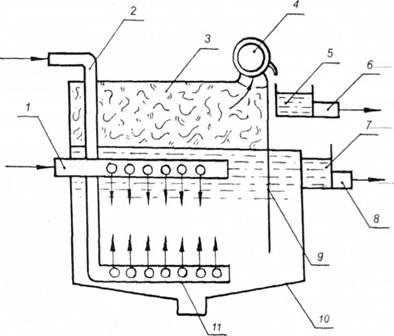

Метод флотационной очистки - основан на искусственном насыщении очищаемой воды пузырьками воздуха, которые прилипают к частицам нефти и способствуют их выделению из воды. При этом скорость всплывания частиц загрязнений резко увеличивается, вследствие чего возрастает эффект очистки. Эксплуатация флотатора (рис.3) заключается в проведении пуска и остановки транспортера, поддержании правильного режима работы, контроля за работой отдельных узлов (редуктора давления в напорном баке), своевременном удалении шлама и нефтепродуктов, контроль за качеством исходной и очищенной воды.

Рис.3 Схема флотатора

Флотатор снабжен:

1) трубопроводом для сточной воды;

2) трубопроводом для сжатого воздуха;

3) крышкой;

4) центробежным вентилятором;

5) пеносборником;

6) трубопроводом для пены;

7) водоприемником;

8) трубопроводом для отвода воды;

9) перегородкой;

10) корпусом;

11) насадкой.

Для включения флотатора в работу необходимо:

а) открыть заслонки 9, 10, 11;

б) открыть «воздушник» напорного бака;

в) открыть заслонку 1 на всасе насоса, включить насос подачи стоков на флотатор, открыть заслонку 2. Для заполнения напорного бака, «воздушник» закрыть, включить в работу воздушный эжектор - открыть вентили ф-8 и ф-9;

г) отрегулировать подачу воздуха на напорный бак при необходимости, стравливая лишний воздух через «воздушник», открыть заслонку 12 и отрегулировать подачу воды на флотатор. Для непрерывного удаления нефтепродуктов сразу же включить мотор редуктора скребкового механизма. При малом наполнении нефтепродуктов, скребковый механизм включается после образования на поверхности воды пленки нефтепродуктов толщиной 0,5-1 мм. По мере наполнения нефтепродуктов в сборном кармане, их перекачивают в бак сбора уловленных нефтепродуктов. При перекачке открыть заслонку 18.

При работе флотатора необходимо следить за:

а) расходом воды на флотатор: он не должен превышать 45 т/ч;

б) давление в напорном баке должно быть 3,5-4 атм;

в) избыток воздуха стравливать через «воздушник» каждые 1,5-2 часа работы.

При работе флотатора должен поддерживаться баланс между количеством воды подающей на флотатор и электронейтрализаторы [2].

Очистка стоков от нефтепродуктов методом электронейтрализации.

С флотатора вода подается на 3 ступени электронейтрализаторов. На нейтрализаторы 1, 2 ступени стоки подаются через заслонку 42. Через заслонку 43 вода подается на 3 ступень электронейтрализатора, через заслонку 44 очищенные стоки подаются в баки чистой воды.

Принцип действия:

Очистка эмульгированных загрязнений путем разрушения поверхностного заряда частиц с последующей флокуляцией и флотацией частиц. Очистка от взвешенных веществ достигается в установках 1 и 2 ступеней - использованием кассетной электродной системы. В установке 3 ступени – использованием эффекта полочного отстойника (Полочные отстойники проектируются из тонкослойных модулей, работающих по перекрестной схеме удаления осадка; применение полочных отстойников целесообразно на очистных сооружениях с ограниченными площадями под сооружение отстаивания).

Загрязненные стоки поступают в электронейтрализаторы 1 ступени самотеком по трубам после отстаивания во флотаторе. На данной стадии происходит обработка воды с использованием вертикальной, расположенной под углом 450 к оси потока электродной системы. В электронейтрализаторе 1 ступени происходит очистка от наиболее грубодисперсных эмульгированных загрязнений. Эффект очистки может достигать 25-40% от общего уровня, достигаемого системой в целом.

После очистки вода самотеком по лотку поступает в электронейтрализатор 2 ступени, устроенному аналогично электронейтрализатору 1 ступени. Назначение данной стадии очистки – улавливание активированных, но не достигших критического размера или не успевших флотироваться в верхний слой установки частиц нефтепродуктов. Эффект очистки может достигать 20 – 30% от общего уровня.

Из электронейтрализатора 2 ступени вода самотеком по трубам поступает в электронейтрализатор 3 ступени, где происходит глубокая очистка воды. Электронейтрализатор снабжен горизонтальной электродной системой для очистки наиболее высокодисперсной, устойчивой части эмульгированных загрязнений.

Эффект очистки электронейтрализатора 3 ступени 15-20 % от общего уровня загрязнения. Очищенная вода из электронейтрализатора 3 ступени сбрасывается на механические фильтры.

Одновременно в электронейтрализаторах 1,2,3 ступеней происходит осаждение взвешенных веществ, задерживаемых электродными системами этих установок.

По мере заполнения бака сбора уловленных нефтепродуктов, нефтешлам в количестве 2 тонн отправляется на утилизацию в фирму «Экком» в соответствии с заключенным договором [2].

Назначение механических фильтров.

На механических адсорбционных фильтрах идет процесс окончательного фильтрования сточных вод загрязненных нефтепродуктами. Данный процесс основан на прилипании эмульгированных капель нефтепродуктов к поверхности зерен фильтрующего материала. Эффективность очистки стоков на механических фильтрах составляет 52%. Очистка стоков от нефтепродуктов не должна превышать установленный для технической воды норматив - 0,5 мг/л.

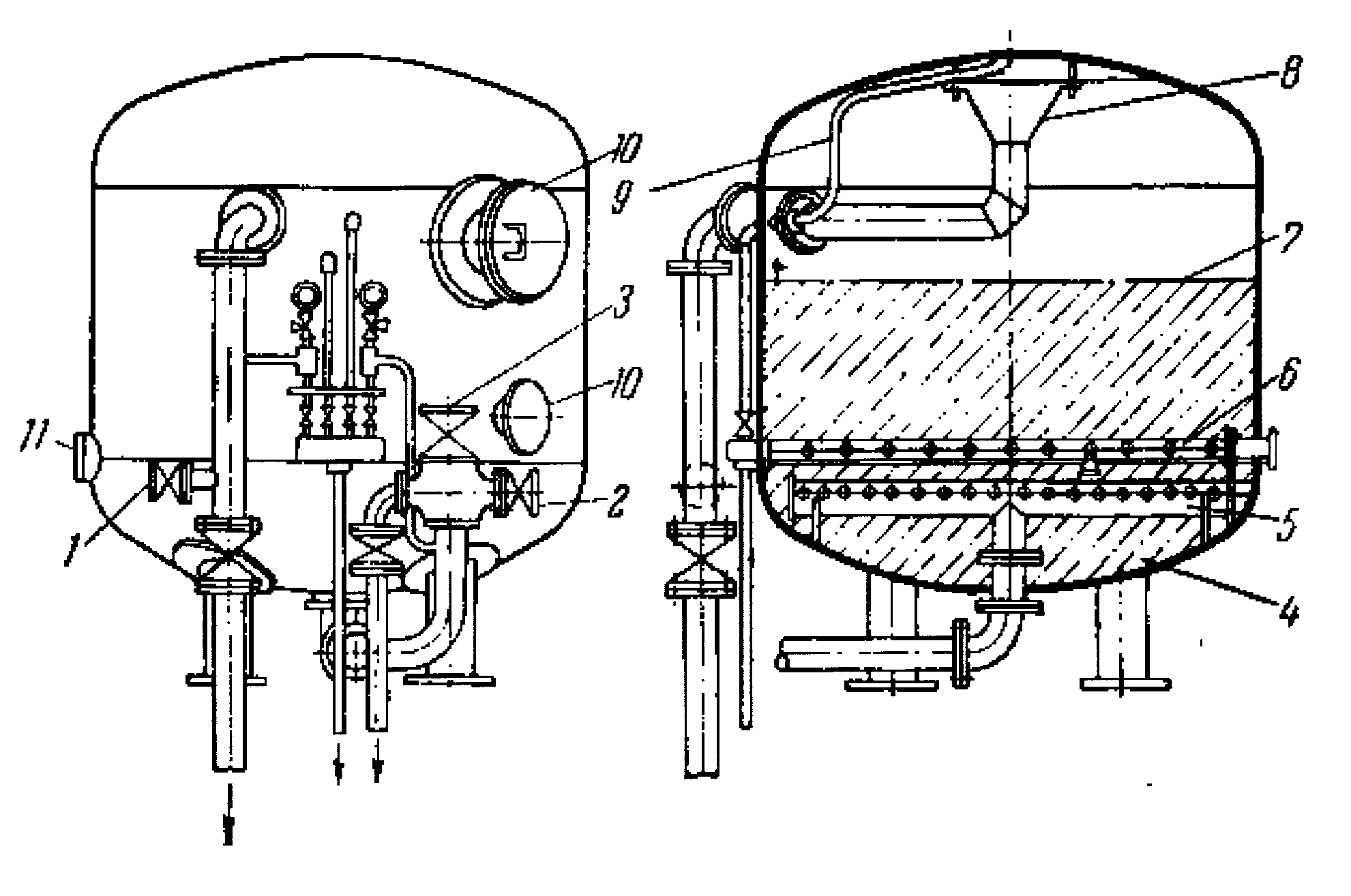

Устройство механических фильтров.

Корпус фильтра (рис.4) представляет собой стальной цилиндрический резервуар с приваренными к нему стальными сферическими днищами, площадь сечения фильтра 9,1 м, рабочее давление - 6 атм. Фильтры загружены фильтрующим материалом – активированным углем ДАК (БАУ).

Рис. 4 Схема механического фильтра

Фильтр снабжен:

1,3) трубопроводами и арматурой для всех операций фильтров;

2) отводом воды из-под фильтрующего слоя и предотвращения выноса из фильтра вместе с очищенной водой зерен фильтрующего материала;

4) нижним днищем, заполненным бетоном для создания горизонтальной плоскости;

5) дренажными устройствами с системой дренажных труб. Дренажное устройство предназначено для сбора, прошедшей через активированный уголь ДАК, осветленной воды; при взрыхлении – для подвода воды снизу под слой угля ДАК;

6) «воздушником» - распределительным устройством для сжатого воздуха;

7) фильтрующим материалом;

8) воронкой для подвода и распределения по площади фильтра фильтруемой воды;

9) трубкой для отвода воздуха;

10,11) люки для осмотра и ремонта фильтра и для выгрузки фильтрующего материала.

Эксплуатация фильтров производится согласно режимной карты и инструкции.

Включение фильтров в работу.

На существующих очистных сооружениях установлены 3 механических фильтра. Механические фильтры должны быть включены последовательно. На первом механическом фильтре открыть заслонки 1, 2а, на втором механическом фильтре или на третьем открыть заслонки 1, 2. После подготовки фильтров, открыть заслонку 1 на всасе насоса подачи воды на механические фильтры, включить насос, затем открыть заслонку 2 и установить расход не более 45 т/ч. В процессе работы фильтров следить за перепадом давления воды на фильтре, которое не должно быть выше 1,0 атм, следить за уровнем в баке чистой воды. При нормальной работе механического фильтра промывка производится один раз в неделю, согласно режимной карты. Отключение фильтра вне графика производится в следующем случае:

а) неудовлетворительное качество очищенной воды;

б) перепад давления выше 1 атм.

Промывка.

При промывке закрыть заслонки 1, 2 (2 а), открыть «воздушник» на фильтре и заслонку 3. Включить дренажный насос и сдренировать фильтр в буферный бак. После дренирования отключить дренажный насос, закрыть на нем заслонки 1, 2; закрыть заслонку 3 на фильтре. На фильтре открыть заслонку 7 и на коллекторе воздуха открыть заслонку 21. Взрыхлять фильтрующий материал в течение 10 - 15 минут. После взрыхления воздухом закрыть заслонки 7, 21; на фильтре открыть заслонки 4, 5; на гребенке 5 (6), открыть на насосе промывки заслонку 1, включить насос, открыть заслонку 2, расход воды на промывку установить 90 т/ч и промывать в течение 30 минут. Если после промывки из фильтра идет грязная вода, то промывку повторить.

После окончания промывки, отключить насос промывки механических фильтров, закрыть на нем заслонки 1, 2. На фильтре закрыть заслонки 4, 5. Один раз в квартал фильтры пропариваются. Для этого открыть заслонку 3 на фильтре, 1 на всасе дренажного насоса, включить насос, открыть заслонку 2 на напоре. После дренирования отключить дренажный насос, закрыть на нем заслонки 1, 2, закрыть на фильтре заслонку 3, открыть заслонку 6 на фильтре, на коллекторе открыть заслонки 22, 22а. Давление пара должно быть 2 - 3 атм., Т0 = 2000С. Пропаривать в течение 15-20 минут. После пропарки закрыть заслонки 22, 22а, 6. Поставить фильтр на промывку по ранее описанной схеме [2].

Фильтрующий материал.

Фильтрующий материал механических фильтров должен обладать надлежащим гранулометрическим составом, достаточной механической прочностью и химической стойкостью зерен. Фракция зерен активированного угля составляет 0,6 – 1,4 мм для однослойного фильтрования. По требованию механической прочности (истирание материала в период взрыхления) годовой износ фильтрующего материала не превышает 2,5%. Высота фильтрующего материала в фильтрах составляет около 1 метра. Для заполнения одного фильтра требуется 1 тонна чистого фильтрующего материала, стоимость составляет 5500 рублей. Активированный уголь необходимо заменять в механических фильтрах с периодичностью один раз в 12 месяцев. Трудозатраты на загрузку нового фильтрующего материала составят 5000 рублей в год, на выгрузку 1 тонны угля 15000 рублей Утилизация отработанного фильтрующего материала, 4 класса опасности, производится промышленной компанией ЗАО «Возрождение», составляет 370 рублей за 1 тонну (угля), транспортировка обходится в 2650 рублей. Таким образом, работоспособность механических фильтров обходится в 28520 рублей на 2014 год.