МСС з-о 2005г

.pdfМинистерство транспорта Российской Федерации Федеральное государственное общеобразовательное учреждение выс-

шего профессионального образования Волжская государственная академия водного транспорта

Кафедра технологии конструкционных материалов и машиноремонта

Брагинская Т.А.

Стандартизация, метрология и сертификация

Методические указания для выполнения контрольных работ студентами заочного отделения специальностей

18 04 03 "Эксплуатация судовых энергетических установок",

18 04 04 "Эксплуатация судового электрооборудования и средств автоматики", 18 04 02 "Судовождение"

Нижний Новгород

2005 .

УДК 006

Б87

В методическом указании рассмотрены вопросы по изучению единой системы допусков и посадок, приведены примеры расчета и выбора посадок для различных типовых соединений, а также представлен расчет размерных цепей. Кроме того, методическое указание содержит задание по основам сертификации.

Рекомендовано к изданию кафедрой технологии конструкционных материалов и машиноремонта 21 июня 2005 года, протокол №8.

Введение

Качество любого вида продукции определяется ее свойствами, составом, размерами и другими параметрами, установленными с учетом надежности и стоимости. Надежность, долговечность, точность и другие эксплуатационные показатели механизмов и машин во многом зависят от правильности выбора посадок, допусков формы и расположения, шероховатости поверхностей у отдельных деталей. В изделии детали связаны друг с другом, и отклонения размеров, формы и расположения поверхностей или осей у одной из деталей может вызвать отклонения у других. Отклонения, суммируясь, приводят к неравномерному и повышенному изнашиванию деталей, снижают точность работы подвижных соединений, вызывают интенсивный износ, неравномерное распределение напряжений в неподвижных сопряжениях.

Знание систем допусков и посадок, умение рассчитывать и выбирать нормы точности, средства измерения имеют большое практическое значение при проектировании, эксплуатации и ремонте машин и механизмов.

Данные методические указания способствуют активизации самостоятельной работы студентов в изучении указанных вопросов.

Контрольная работа выполняется на листах формата А4 в виде рас- четно-пояснительной записки, написанной либо от руки разборчивым почерком, либо отпечатанной на компьютере.

Вариант задания выбирается следующим образом:

задания №1, №2 - по первой цифре шифра зачетной книжки, задания №3, №4 - по второй цифре шифра зачетной книжки, задание №5, №6 - по третьей цифре шифра зачетной книжки.

I. Образование допусков и посадок гладких цилиндрических соединений в ЕСДП

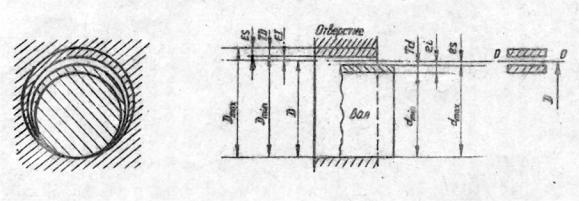

Условные обозначения номинальных и предельных размеров, предельных отклонений и допусков отверстий и валов приведены на рис. 1.1. Связь между приведенными параметрами выражается следующими зависимостями:

Dmax = D + ES; |

dmax = d + es |

|

Dmin = D + EI; |

dmin = d + ei |

(1.1) |

TD = Dmax − Dmin ; Td = dmax − dmin |

|

|

TD = ES − EI; Td = es − ei |

|

|

Допуски отверстий и валов для разных квалитетов и номинальных размеров вычисляются по формуле

|

|

IT = a ×i, |

(1.2) |

где |

a – |

число единиц допуска, определяющее квалитет; |

|

|

i – |

единица допуска, определяющая величину номинального |

|

|

размера, мкм. |

|

|

|

Значение параметров a и i приведены соответственно в табл. 1.1, |

||

1.2.

Стандартные значения основных отклонений отверстий и валов, образующие поля допусков, определяются в соответствии с положениями Единой системы допусков и посадок (ЕСДП), включающей следующие стандарты: ГОСТ 25346-82 “ ЕСДП. Общие положения, ряды допусков и основных отклонений “; ГОСТ 25347-82 “ ЕСДП. Поля допусков и рекомендуемые посадки”; ГОСТ 25348-82 “ ЕСДП. Ряды допусков, основных отклонений и поля допусков для размеров свыше 3150мм “ и др.

Значения основных отклонений валов определяются по эмпирическим формулам и приведены в ГОСТ 25346-82. Основные отклонения отверстий определяются по общему правилу:

для отверстий |

AK H |

EI = −es(aKh); |

для отверстий |

K KZC |

ES = −ei(k Kzc). |

Рис.1.1. Условная схема расположения полей допусков валов и отверстий

Таблица 1.1

Числа единиц допуска a для квалитетов ЕСДП (ГОСТ 25346-82)

Ква- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ли- |

01 |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

тет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

1 |

1,41 |

2 |

2,74 |

3,74 |

5,12 |

7 |

10 |

16 |

25 |

40 |

64 |

100 |

160 |

250 |

400 |

640 |

1000 |

1600 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1.2

Единицы допуска i для основных интервалов номинальных размеров ЕСДП

Ин- |

До |

3 |

6 |

10 |

18 |

30 |

50 |

80 |

120 |

180 |

250 |

315 |

400 |

500 |

630 |

800 |

1000 |

1250 |

тер- |

|

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

вал, |

3 |

6 |

10 |

18 |

30 |

50 |

80 |

120 |

180 |

250 |

315 |

400 |

500 |

630 |

800 |

1000 |

1250 |

1600 |

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мкм |

0,55 |

0,73 |

0,9 |

1,08 |

1,31 |

1,56 |

1,86 |

2,17 |

2,52 |

2,89 |

3,22 |

3,54 |

3,89 |

4,35 |

5,00 |

5,70 |

6,6 |

7,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Поля допусков, участвующих в образовании посадок, определяются сочетанием основного отклонения вала или отверстия и определенного квалитета. Например: H 7, М8, p6, g 7.

В ЕСДП различают две системы посадок: система отверстия и система вала. В системе отверстия необходимые в посадке зазор или натяг получают за счет сочетания поля допуска основного отверстия

(H , EI (H ) = 0) с соответствующим полем допуска вала. В системе вала,

наоборот, посадка образуется за счет сочетания поля допуска основного вала (h , es(h) = 0) и соответствующего поля допуска отверстия. Пре-

дельные значения зазоров и натягов, а также допуск посадки рассчитываются по формулам

Smax |

= Dmax − dmin |

= ES − ei |

|

|

Smin |

= Dmin − dmax |

= EI − es |

|

(1.3) |

N max = dmax − Dmin |

= es − EI |

|

||

|

|

|||

N min |

= dmax − Dmin |

= ei − ES |

|

|

ТП = TD + Td. |

|

|

|

|

Для посадки с зазором: |

ТП = ТS |

= Smax − Smin |

||

Для посадки с натягом: |

ТП = ТN |

= N max − N min (1.4) |

||

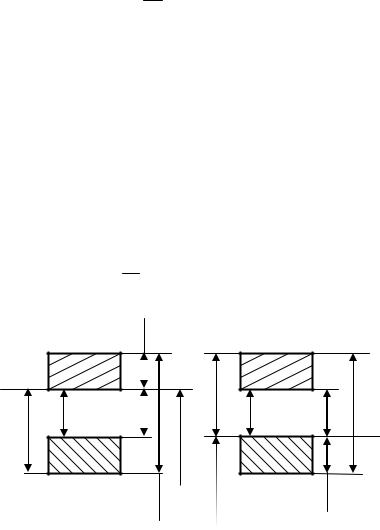

Для переходной посадки: |

ТП = ТS,N = Nmax + Smax |

|||

В ЕСДП выполняется правило симметрии, заключающееся в следующем: две посадки, в системе отверстия и в системе вала, образованные полями допусков с одноименными основными отклонениями, в которых отверстие заданного квалитета сопрягается с валом ближайшего более точного квалитета, имеют одинаковые зазоры или натяги.

Примеры расчетов

1. Даны: TD = 100 мкм, EI = 50 мкм.

Определить расположение поля допуска.

Р е ш е н и е.

Имея в виду, что поле допуска имеет два предельных отклонения: верхнее и нижнее, по зависимостям (1.1) определяют верхнее отклонение:

ES = EI + TD = 50 +100 = 150 мкм (см. рис.1.2).

|

|

TD=100 |

|

|

|

TD |

ES=150 |

max |

D |

EI=50 |

|

D |

min |

|

|

+ |

|

|

|

|

|

|

|

0 |

|

|

0 |

_ |

|

D |

|

|

|

|

|

|

|

Рис.1.2. Графическое изображение поля допуска |

|

2. Даны: 25++00,,096065 ; 25+−00,,065098 ; 25 ± 0,065; 25+0,065 ; 25 ± 0,098; 25−0,098 .

Определить предельные отклонения. Расположить размеры в порядке повышения точности.

Р е ш е н и е.

В данном случае точность размера определяется величиной его допуска. Имеем:

25++0,0,098065 → T = 0,033 мм; 25+−0,0,065098 → T = 0,163 мм;

25 ± 0,065 |

→ T = 0,13 мм; |

25+0,065 → T = 0,065 мм; |

25 ± 0,098 |

→ T = 0,196 мм; |

25−0,098 → T = 0,098 мм. |

Имея в виду величины допусков, получаем ряд размеров, расположенных по мере возрастания точности (уменьшения величины допуска):

25 ± 0,098; 25+−00,,065098 ; 25 ± 0,065; 25−0,098 ; 25+0,065 ; 25++00,,098065 .

3. Даны: 200 ± 0,1; 50+0,05.

Определить сравнительную точность размеров.

Р е ш е н и е.

В данном случае степень точности размеров определяется числом единиц допуска. Имея в виду зависимость (1.2) и данные табл. 1.1 и 1.2, получим:

для первого размера |

a = |

|

IT |

= |

200 |

= 69; |

|||

|

|

2,89 |

|||||||

|

|

|

i |

|

|

||||

для второго размера |

a = |

IT |

= |

|

50 |

= 32. |

|||

|

1,56 |

||||||||

|

|

|

i |

|

|||||

Из полученных результатов делаем вывод, что размер 50+0,05 точ-

нее, чем 200 ± 0,1.

4. Дана посадка Ø 100 H 7 g6

Определить систему и характер посадки, предельные значения зазоров и перевести эту посадку в другую систему, сохраняя при этом предельные значения зазоров.

Р е ш е н и е.

По ГОСТ 25347-82 определяем предельное отклонение (в мкм) вала и отверстия в посадке

Имея в виду зависимости (1.3), получим:

Smax = ES − ei = 35 − (−34) = 69 мкм;

Smin = EI − es = 0 − (+ 12) = 12 мкм.

В данном случае имеем сопряжение основного отверстия (Н) с валом, поэтому посадка в системе отверстия. А по характеру расположения полей допусков делаем заключение, что посадка с зазором. Используя правило перевода посадок из одной системы в другую, получим

посадку |

|

Ø |

100 G7 |

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

h6 |

|

|

|

|

|

|

|

|

|

для которой |

Smax = 69 мкм, |

Smin |

= 12 мкм. (см. рис.1.3) |

|

|

|

|||||||

|

|

|

|

ES=35 |

|

|

|

|

|

|

|

|

|

0 |

+ |

|

H7 |

|

|

|

0 |

ES=47 |

|

G7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

- |

min |

EI=0 |

es=-12 |

|

|

|

min |

|

EI=12 |

max |

|

|

|

34 |

S |

|

|

|

|

0 |

S |

es=0 |

S |

0 |

||

|

|

|

|

|

|

|

|

|

|

|

|||

|

ei=- |

|

g6 |

|

|

|

|

|

|

h6 |

|

|

|

|

|

|

|

|

S |

D |

|

D |

|

|

ei=-22 |

|

|

|

|

|

|

|

max |

|

|

|

|

|

|

|

|

Рис.1.3. Графическое изображение полей допусков посадки с зазором

5. Дано: D = 100 мкм; Nmin = 35 мкм; Nmax = 95 мкм.

Подобрать стандартную посадку в соответствии с исходными данными.

Р е ш е н и е.

Выбор стандартной посадки подразумевает определение полей допусков отверстия и вала, т.е. квалитетов и основных отклонений. В соответствии с (1.4) и (1.2) получим: ТП = TD + Td = ao × i + aB × i = N max − N min или

(a + a ) = |

ТП |

= |

Nmax − Nmin |

= |

95 − 35 |

= 27,6 . |

|

|

|

|

|||||

o |

в |

i |

|

i |

2,17 |

|

|

|

|

|

|

||||

Рассчитанную сумму разделяем таким образом, чтобы получить значения ao и aв , соответствующие квалитетам ЕСДП (см. табл.1.1).

При этом желательно выполнение правила, заключающегося в том, чтобы квалитет отверстия был на порядок выше (грубее), чем квалитет вала. Получим: ao = 16 (IT 7): aв = 10 (IT 6). Задав систему посадки, например,

систему отверстия, по ГОСТ 25347-82 выбираем поля допусков основного отверстия 5Ø 100H 7 6 и вала таким образом, чтобы предельные

значения натягов стандартной посадки были максимально близки к заданным значениям:

|

|

|

s6 |

|

|

|

max |

min |

ES=35 |

ei=71 |

es=93 |

|

N |

N |

|||

|

|

|

H7 |

|

|

0 |

+ |

|

|

|

0 |

|

- |

Ø 100 |

EI=0 |

|

|

|

|

|

|

|

|

Рис.1.4. Графическое изображение полей допусков посадки с натягом |

|||||

H 7

Ø 100

s6

Nmax = 93 мкм; Nmin = 36 мкм.