Оглавление

1.Сравнение вариантов..…………………………………………......3

2.Технические условия…………………………………….................3

3.Расчет литниковой системы………………………………………4

4. Материалы для изготовления форм.............................................7

5. Материалы для изготовления стержней......................................9

6.Расчет шихты…..………………………………………………….12

7.Приготовление сплава....................................................................13

8.Технология машинной формовки………………………………14

9.Выбивка стержней и обработка…………………………………15

10.Термообработка…………………………………………………..15

11.Список литературы……………………………………………...16

Введение

Данная деталь является крышкой гидробака (объем 8 литров), внутри которой находится масло АМГ -10 ГОСТ 6794-75 давлением (0.15 +0,05кгс/см2). Благодаря крышке создается герметичность внутри бака. Тем самым в изготавливаемой детали не должно быть такого дефекта как пористость. Выбираем материал АЛ – 34 являющимся самым герметичным, по своим свойствам, и дешевым. В отливке допускаются минимальные отклонения от заданных размеров детали. Деталь работает при повышенной вибрации и перепадах температур. В экономических соображениях и для упрощения технологического процесса выбираем заливку в песчано-глинистую смесь.

1.Сравнение вариантов

|

№ |

Вариант техпроцесса |

|

Комплексная оценка (обобщений параметр оптимизации) | ||||

|

|

|

|

|

| |||

|

| |||||||

|

|

|

|

|

| |||

|

1 |

Песчано глинистая форма |

4 |

5 |

5 |

5 |

4,6 | |

|

2 |

Литье в кокиль |

5 |

3 |

4 |

4 |

4,1 | |

|

3 |

Безопочная формовка |

4 |

3 |

4 |

3 |

3,55 | |

|

4 |

Станок ЧПУ |

3 |

4 |

3 |

3 |

3,3 | |

2.Технические условия

Технические условия на отливку и группа контроля 2 по ОСТ 1 90021-92

Т4 по ОСТ 1 90088-80

Неуказанные радиуса отливки 2…4 мм.

Формовочные уклоны и предельные отклонения размеров отливки по ОСТ 1 41154-86, класс точности ЛТ6

Предельные отклонения размеров для механической обработки по ОСТ 1 00022-80

Герметизировать лаком ВЛ – 725Г по инструкции ВИАМ ПИ 1.2.091-95. Допускается пропитка лаком ЭП-075 ТУ6-10-927-75.

До пропитки лаком ВЛ – 725Г деталь испытать на герметичность по п 1.2 инструкции ВИАМ ПИ 1.2.091-95 подав масло АМГ-10 ГОСТ 6794-75 давлением (0.15 +0,05кгс/см2) во внутреннюю полость. Особо ответственный пункт.

После пропитки деталь испытать на герметичность, подав масло АМГ-10 давлением (0.5±0,1 кгс/см2) во внутреннюю полость. Выдержка 3 мин. Герметичность – гр. 1-8 ОСТ 1 00128-74. Особо ответственный пункт.

Покрытие: Ан.Окс.Н.хр./Гр.ЭП-0215.470 ОСТ 1 90055-85 кроме внутренних поверхностей.

3.Расчет нижней литниковой системы по методике н. М. Галдина

Данные чертежа отливки: крышка, литье в песчаную форму, материал отливки – сплав АЛ-34; преобладающая толщина стенки 4 мм, габаритные размеры 200х195 мм, чистая масса отливки 0,650 кг, масса отливки с прибылями и литниковой системой 3,2 кг. Отливка испытывается на герметичность.

8.1 Определение исходных данных.

Выбираем положение отливки в форме(рис 85), разъем формы, высоту прибылей и тип литниковой системы в соответствии с рекомендациями. Принимаем температуру заливки сплава 760°С.

Определяем группу и подгруппу сложности отливки согласно классификации, приведенной в таблице 21

Так

как отливка заливается при переменном

напоре ( соозмерима с

соозмерима с

)

и конфигурация ее является сложной, то

относим отливку к группеІІ

по способу заливки к подгруппе 1б по

сложности конфигурации.

)

и конфигурация ее является сложной, то

относим отливку к группеІІ

по способу заливки к подгруппе 1б по

сложности конфигурации.

По

рис. 68 выбираем типовую конструкцию

литниковой системы Л-3В и определяем

для нее длину одной ветви коллектора

=

355 мм, число питателейn=6,

расположение стояков на коллекторе.

=

355 мм, число питателейn=6,

расположение стояков на коллекторе.

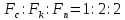

Исходя

из массы и высоты отливки задаемся

ориентировочно по табл.19 соотношением

и по таблице 20 диаметром стояка

и по таблице 20 диаметром стояка мм.

мм.

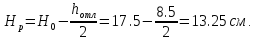

Определяем высоту стояка:

Вычисляем первоначальный гидростатический напор по формуле (43):

И средний расчетный напор по формуле (44):

По чертежу отливки находим площадь сечения на уровне подвода металла:

Вычисляем периметр этого сечения по формуле (45):

Периметр был вычислен в программе Siemens NX 7.5

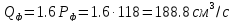

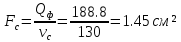

8.2 Определение максимально допустимого расхода

Отливка по конфигурации относится к категории сложных, поэтому расход определяем по формуле (36):

8.3 Контрольный расчет на заполняемость

Опасными по заполняемости будут: вертикальные стенки и донышки крышки. Поэтому контрольному расчету подвергаем обе стенки:

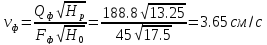

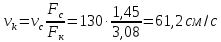

Определяем среднюю скорость подъема расплава в форме по формуле (47):

По

таблице 7 для

и

и находим

находим

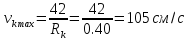

Определяем скорость течения сплава вдоль донышка крышки (47)

По

графику(см. рис. 35) зависимостей минимально

допустимых скоростей течения расплава

в песчаной форме

от относительной длины отливки (Z/

от относительной длины отливки (Z/ )

дляZ/

)

дляZ/ =64

(Z=19,

=64

(Z=19,

=0,3

см) и

=0,3

см) и (с учетом потери теплоты сплавом на пути

донышка) находим

(с учетом потери теплоты сплавом на пути

донышка) находим

Заполняемость

формы будет обеспечена

8.4 Определение расчетной скорости движения расплава в стояке

По

номограмме (см.

рис. 69) для

литнтковой системы типа Л-3В

при

м,

м, м,

м, =

0,355 м,n

= 6,

=

0,355 м,n

= 6,

и

и находим расчетную скорость движения

расплава в стояке

находим расчетную скорость движения

расплава в стояке м/с. Такая скорость меньше максимально

допустимой величины для стояка диаметром

15 мм (см. табл. 24)

м/с. Такая скорость меньше максимально

допустимой величины для стояка диаметром

15 мм (см. табл. 24)

8.5 Расчет стояка

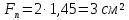

Определяем суммарную площадь сечения стояков по формуле (32):

Вычисляем диаметр стояка в верхнем сечении по формуле (48):

Принимаем

мм.

мм.

8.6 Расчет коллектора

Исходя

из ранее принятого соотношения

по табл.25 для

по табл.25 для (ближайшее значение

(ближайшее значение находим суммарную площадь сечения

коллектора, равную

находим суммарную площадь сечения

коллектора, равную и его размеры (коллектор односторонний)

: а = 18,5b

= 14,5

и его размеры (коллектор односторонний)

: а = 18,5b

= 14,5

мм.

мм.

Определяем фактическую скорость потока в коллекторе по формуле (49):

И максимально ее допустимую величину по формуле (38):

Так

как

то

условие спокойного протекания расплава

в коллекторе будет обеспечено.

то

условие спокойного протекания расплава

в коллекторе будет обеспечено.

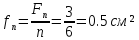

8.7 Расчет питателей

Учитывая,

что

(принимаем

(принимаем

и ранее принятое число питателейn=6

по формуле (50) находим площадь одного

питателя

и ранее принятое число питателейn=6

по формуле (50) находим площадь одного

питателя

Толщину

питателей принимаем равной

,

что удовлетворяет условиям (25) и (16)

,

что удовлетворяет условиям (25) и (16)

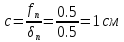

Находим ширину питателя

Определяем фактическую скорость потока в питателях по формуле (51):

И максимально ее допустимую величину по формуле (39)

Так

как

,

то условие спокойного протекания

расплава в питателях будет обеспечено

,

то условие спокойного протекания

расплава в питателях будет обеспечено

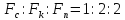

–частные оценки

(частные параметры оптимизации)

–частные оценки

(частные параметры оптимизации) - качество отливки

- качество отливки - себестоимость

- себестоимость - производитель

- производитель - трудоемкость

- трудоемкость –удельные вес

оценки

–удельные вес

оценки =0.4

=0.4 =0.3

=0.3 =0.15

=0.15 =0.15

=0.15