- •Обоснование и выбор режущего инструмента и средств контроля.

- •1. Подрезать торец венца, выдерживая размер , снять фаску 2 х 45 на наружном диаметре обода и снять фаску 2 х 45 на внутреннем диаметре обода.

- •2. Подрезать торец ступицы в размер , снять фаску 2 х 45 на наружном диаметре ступицы и снять фаску 2,7 х 30 в отверстии.

- •3. Обточить обод до .

- •4. Подрезать торец венца, выдерживая размер .

- •5. Подрезать торец ступицы в размер .

- •6. Подрезать торец венца, выдерживая размер .

- •7.Обточить обод до диаметра .

5. Подрезать торец ступицы в размер .

Определяем глубину

резания:

![]() .

.

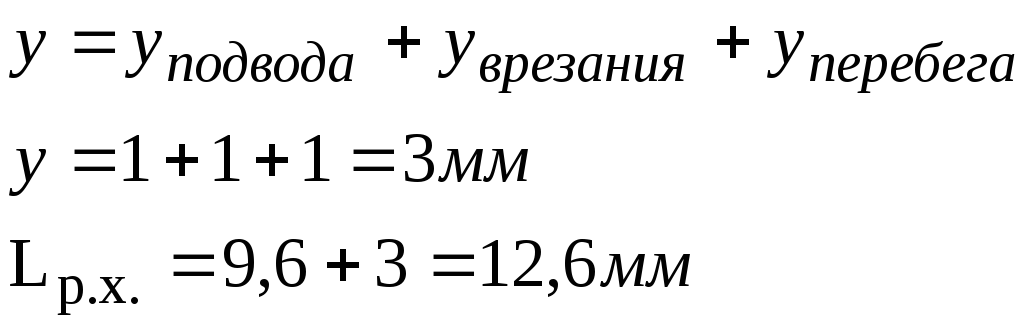

Определяем длину рабочего хода суппорта:

![]() ,

,

где:

![]() длина резания;

длина резания;

![]()

y – дополнительный ход.

Определяем подачу

суппорта:

![]() (табл. 28, стр. 238) [1].

(табл. 28, стр. 238) [1].

(«Справочник прогрессивный режущий инструмент и режимы резания металлов» под ред. Барановского) [1].

![]() ,

,

где:

![]() поправочные коэффициенты на подачу для

изменяющихся условий работы.

поправочные коэффициенты на подачу для

изменяющихся условий работы.

![]() (табл. 30, стр.239)

[1].

(табл. 30, стр.239)

[1].

![]() .

.

Определяем рекомендуемую скорость резания:

![]() (табл. 36, стр. 243)

[1].

(табл. 36, стр. 243)

[1].

![]() ,

,

где:

![]() поправочные коэффициенты на скорость

резания для изменяющихся условий работы.

поправочные коэффициенты на скорость

резания для изменяющихся условий работы.

![]() (табл. 37, стр. 244)

[1].

(табл. 37, стр. 244)

[1].

![]()

Рассчитываем число оборотов шпинделя:

![]()

Рассчитываем основное машинное время обработки:

![]()

Произведем расчет по мощности:

Определим силу резания:

![]() (карта Т5, стр. 35)

[2].

(карта Т5, стр. 35)

[2].

![]() где

где

![]()

![]() .

.

Рассчитываем мощность:

![]() .

.

6. Подрезать торец венца, выдерживая размер .

Определяем глубину

резания:

![]() .

.

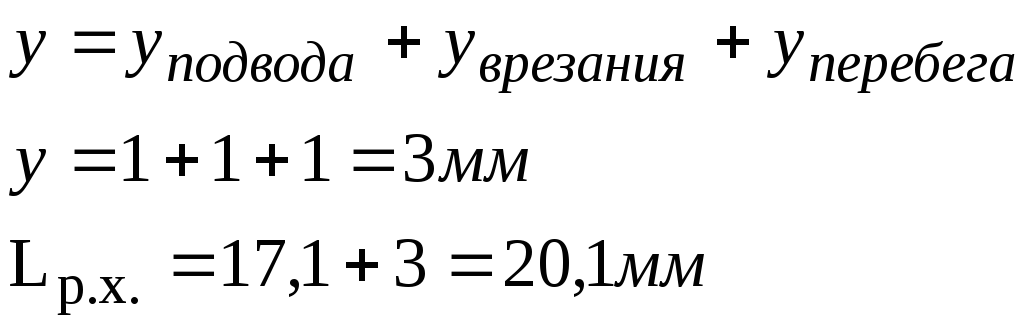

Определяем длину рабочего хода суппорта:

![]() ,

,

где:

![]() длина резания;

длина резания;

![]()

y – дополнительный ход.

Определяем подачу

суппорта:

![]() (табл. 28, стр. 238) [1].

(табл. 28, стр. 238) [1].

(«Справочник прогрессивный режущий инструмент и режимы резания металлов» под ред. Барановского) [1].

![]() ,

,

где:

![]() поправочные коэффициенты на подачу для

изменяющихся условий работы.

поправочные коэффициенты на подачу для

изменяющихся условий работы.

![]() (табл. 30, стр.239)

[1].

(табл. 30, стр.239)

[1].

![]() .

.

Определяем рекомендуемую скорость резания:

![]() (табл. 36, стр. 243)

[1].

(табл. 36, стр. 243)

[1].

![]() ,

,

где:

![]() поправочные коэффициенты на скорость

резания для изменяющихся условий работы.

поправочные коэффициенты на скорость

резания для изменяющихся условий работы.

![]() (табл. 37, стр. 244)

[1].

(табл. 37, стр. 244)

[1].

![]()

Рассчитываем число оборотов шпинделя:

![]()

Рассчитываем основное машинное время обработки:

![]()

Произведем расчет по мощности:

Определим силу резания:

![]() (карта Т5, стр. 35)

[2].

(карта Т5, стр. 35)

[2].

![]() где

где

![]()

![]() .

.

Рассчитываем мощность:

![]() .

.

7.Обточить обод до диаметра .

Определяем глубину

резания:

![]() .

.

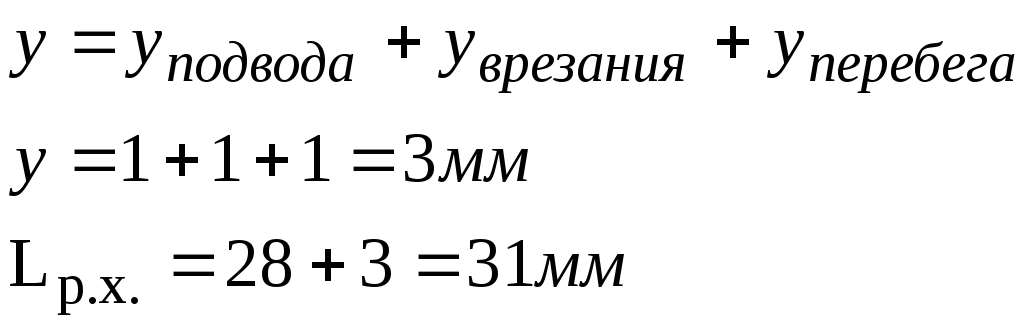

Определяем длину рабочего хода суппорта:

![]() ,

,

где:

![]() длина резания;

длина резания;

![]()

y – дополнительный ход.

Определяем подачу

суппорта:

![]() (табл. 28, стр. 238) [1].

(табл. 28, стр. 238) [1].

(«Справочник прогрессивный режущий инструмент и режимы резания металлов» под ред. Барановского) [1].

![]() ,

,

где:

![]() поправочные коэффициенты на подачу для

изменяющихся условий работы.

поправочные коэффициенты на подачу для

изменяющихся условий работы.

![]() (табл. 30, стр.239)

[1].

(табл. 30, стр.239)

[1].

![]() .

.

Определяем рекомендуемую скорость резания:

![]() (табл. 36, стр. 243)

[1].

(табл. 36, стр. 243)

[1].

![]() ,

,

где:

![]() поправочные коэффициенты на скорость

резания для изменяющихся условий работы.

поправочные коэффициенты на скорость

резания для изменяющихся условий работы.

![]() (табл. 37, стр. 244)

[1].

(табл. 37, стр. 244)

[1].

![]()

Рассчитываем число оборотов шпинделя:

![]()

Рассчитываем основное машинное время обработки:

![]()

Произведем расчет по мощности:

Определим силу резания:

![]() (карта Т5, стр. 35)

[2].

(карта Т5, стр. 35)

[2].

![]() где

где

![]()

![]() .

.

Рассчитываем мощность:

![]() .

.

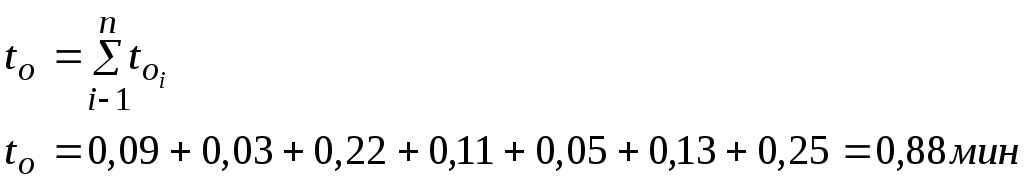

На основании произведенных расчетов основного времени по переходам определяем общее основное время на 1 позиции.

Вспомогательное время:

- время на установку и снятие детали, переустановку с позиции на позицию – 0,19 мин;

- быстрый подвод и отвод суппорта – 0,05мин.

Включение станка – 0,10 мин.

Итого: 0,34 мин.

Время загрузки, выгрузки портальным загрузчиком принимается равным базовым данным с завода – 0,12 мин.

![]()

Операция 015 – вертикально-протяжная.

Оборудование: вертикально-протяжной станок ф. «Варинелли», модель BV6,3/1000/320.

Назначаем нормативную скорость резания:

![]() (карта П-2, стр.132)

[2.

(карта П-2, стр.132)

[2.

Применяемый станок на операции обеспечивает

![]() .

.

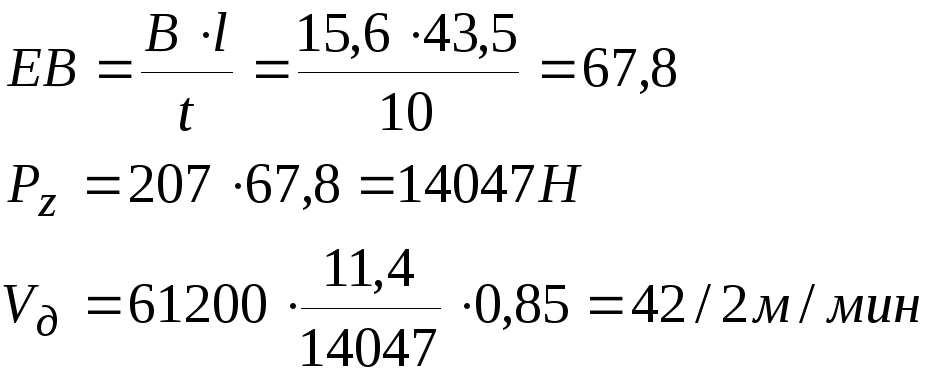

Проведем проверочный расчет по скорости резания допускаемой мощностью двигателя станка:

![]() ,

,

где: N – мощность двигателя, кВт;

![]() сила резания на 1

мм длины лезвия; Н

сила резания на 1

мм длины лезвия; Н

- КПД станка; = 0,85.

![]() ,

,

где: Р – сила резания на 1 мм длины лезвия, Н

![]() (карта П3, стр. 135)

[2].

(карта П3, стр. 135)

[2].

ЕВ – наибольшая суммарная длина лезвий всех одновременно режущих зубьев.

![]() ,

,

где: В – периметр резания, мм;

t – шаг режущих зубьев, мм;

l - длина обрабатываемой поверхности, мм;

Назначение по

нормативам скорость

![]() удовлетворяет условию

удовлетворяет условию

![]() .

.

Рассчитываем основное машинное время обработки:

![]() ,

,

где:

![]() длина рабочего хода.

длина рабочего хода.

![]() ,

,

где:

![]() длина протягивания;

длина протягивания;

![]() ;

;

![]() длина рабочей

части протяжки;

длина рабочей

части протяжки;

![]() ;

;

![]() ;

;

К – коэффициент, учитывающий соотношение скорости рабочего и обратного хода; К=2.

![]()

Вспомогательное время для данной операции – 0,23 мин.

Время загрузки и выгрузки заготовки операции портальным грузчиком – 0,2мин.

![]()

Операция 025 – зубофрезерная.

Оборудование: зубофрезерный станок ф. «Пфаутер», модель -300.

Базирование заготовки производится по отверстию и торцу венца.

Определяем осевую подачу:

![]() (табл. V9,

стр. 125 Справочник «Производство зубчатых

колес» под ред. Тайца) [3].

(табл. V9,

стр. 125 Справочник «Производство зубчатых

колес» под ред. Тайца) [3].

![]() - поправочные

коэффициенты (табл. V10,

стр. 125) [3].

- поправочные

коэффициенты (табл. V10,

стр. 125) [3].

![]()

Определяем скорость резания:

![]() ;

(табл. V12,

стр. 126) [3].

;

(табл. V12,

стр. 126) [3].

![]()

![]() поправочные

коэффициенты на скорость в зависимости

от изменяющихся условий обработки.

поправочные

коэффициенты на скорость в зависимости

от изменяющихся условий обработки.

![]()

![]()

![]()

Корректировку скорости и подачи не производим, так как на операции применяется станок с числовым программным управлением. Скорость резания и подачу назначаем согласно расчетам.

Рассчитываем число оборотов фрезы:

![]()

Рассчитываем основное время фрезерования одной детали:

![]() ,

,

где: в

– ширина венца нарезаемого колеса (или

пакета),

![]() ;

;

![]() длина врезания;

длина врезания;

![]() перебег фрезы;

перебег фрезы;

Z

– число зубьев нарезаемого колеса,

![]() ;

;

К – число заходов фрезы;

у – число одновременно обрабатываемых колес.

![]() ,

,

где: h – высота зуба колеса;

![]() .

.

![]()

![]()

Вспомогательное время на операцию равно 0,4 мин

![]() .

.