- •Введение Методы очистки промышленных сточных вод

- •Исходные данные Завод сельскохозяйственного машиностроения Характеристика производства

- •Канализация и характеристика сточных вод

- •Расчет расхода сточных вод

- •Технологическая схема №1 Очистка нефтесодержащих сточных вод реагентным методом

- •Расчет усреднителя с перемешивающим устройством

- •Расчет нефтеловушки

- •Вертикальный (вихревой) смеситель

- •Бак для растворения коагулянта с подводом сжатого воздуха

- •Воздуходувки и воздухопроводы

- •Суженный участок для ввода реагента

- •Приготовление известкового молока

- •Склады реагентов

- •Дозирование растворов реагентов

- •Расчет вертикального отстойника со встроенной водоворотной камерой хлопьеобразования

- •Скорый фильтр с зернистой загрузкой

- •Распределительная система фильтра

- •Отвод воды при промывке фильтров

- •Потери напора при промывке фильтра

- •Сорбционный фильтр

- •Шламонакопитель

- •Расчёт вакуум-фильтра

- •Резервуар чистой воды

- •Технологическая схема №2

- •Расчет электролизёра с алюминиевыми анодами

- •Список используемых источников

Шламонакопитель

Осадок из отстойника подаётся в шламонакопитель, где он может находится до 15 суток.

Отношение диаметра шламонакопителя к высоте конической части принимаем D/H=1,5.

Площадь поперечного сечения:

где

где

n – расчетное количество суток;

β − коэффициент для учета объемного использования отстойника, для D/H=1,5 β=1,5;

N

− количество шламонакопителей;

Vр − расчетная скорость движения осадка, Vр=0,6 мм/с.

.

.

Объем поступающего осадка за сутки

Объем уплотненного осадка

Диаметр шламонакопителя:

.

.

Принимаем трубопровод для отвода осадка диаметром 200 мм.

При угле наклона стен к горизонтали 50˚ высота конической части шламонакопителя:

.

.

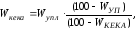

Расчёт вакуум-фильтра

Расчёт вакуум-фильтра производится по сухому веществу:

где:

где:

=94%

− влажность уплотненного осадка;

=94%

− влажность уплотненного осадка;

=1,1

т/м³ − объёмный вес осадка.

=1,1

т/м³ − объёмный вес осадка.

−40% от общего

осадка.

−40% от общего

осадка.

Требуемая

площадь вакуум-фильтра:

где:

где:

Т − число часов работы в сутки;

Принимаем 1 вакуум-фильтр марки БОУ-5-1,75. Его технические характеристики:

Площадь поверхности фильтрования, м² 5

Диаметр барабана, мм 1762

Длина барабана, мм 960

Число оборотов, об/мин 0,13-2

Объём жидкости в корыте, л 1300

Мощность электродвигателя привода барабана, кВт 1,1

Габаритные размеры, мм 2680х2410х2650

Масса: фильтра с приводами, кг 4990

Наиболее тяжёлого монтируемого узла, кг 2645

Производительность вакуум-насосов:

Расход сжатого воздуха:

Количество осадка (кека) после вакуум-фильтрации, м³/мин:

где:

где:

−влажность

уплотнённого осадка,

−влажность

уплотнённого осадка,

=78-80%.

=78-80%.

Резервуар чистой воды

В резервуаре должен находится объем воды, необходимый для двух промывок в сутки

.

.

Объем воды необходимый на собственные нужды станции

.

.

Аккумулирующий объем за 3 часа непрерывного запаса

Для промывки фильтров от масляных загрязнений необходима горячая вода

Резервуар горячей воды

Резервуар грязной воды

Площадь РЧВ

Принимаем РЧВ 2×2 м.

Технологическая схема №2

Очистка нефтесодержащих сточных вод электрокоагуляционным методом

Усреднитель Нефтеловушка

Нефтеловушка Электрокоагулятор

Электрокоагулятор Вертикальный отстойник со встроенной

водоворотной камерой хлопьеобразования

Вертикальный отстойник со встроенной

водоворотной камерой хлопьеобразования Фильтр

механический

Фильтр

механический Сорбционный фильтр

Сорбционный фильтр РЧВ

РЧВ

Расчет электролизёра с алюминиевыми анодами

Электрокоагуляторы, используемые для очистки концентрированных маслоэмульсионных сточных вод, относятся к нестандартизированному оборудованию. Предпочтительно использование электрокоагуляторов горизонтального типа с пластинчатыми электродами. Электрокоагуляторы могут быть как периодического, так и непрерывного действия.

Электрокоагулятор

состоит из корпуса с наклонным дном и

крышкой, электродной системы, пеноудаляющего

устройства. Электрокоагуляторы

непрерывного действия, кроме того,

должны быть снабжены устройствами

рассредоточенного впуска и выпуска

воды и устройством для поддержания

уровня воды в аппарате на заданном

уровне. Электрокоагуляторы обоих типов

должны быть снабжены патрубками с

вентилями для выпуска и впуска воды,

пены, емкостями для сбора пены и

вентиляционной системой удаления

водорода.

Корпус электролизера прямоугольной формы следует изготовлять из листовой углеродной стали с последующим нанесением на внутреннюю поверхность защитного покрытия, например, из винипласта или эпоксидных смол.

Крышка электролизера, предназначенная для предотвращения выделения водорода в рабочее помещение, изготавливается из листовой стали с покраской внутренней поверхности водостойкой краской. Крышка устанавливается своим фланцем к фланцу корпуса и герметизируется. Дно корпуса электролизера должно иметь уклон.

Электродный блок, собираемый из железных пластин выполняется в виде параллелепипеда и располагается равномерно по объему электролизера. Электроды в блоке устанавливаются плоскопараллельно на одинаковом расстоянии друг от друга (10-20 мм). Объем жидкости над электродами не должен превышать 20 % общего объема электрокоагулятора. Электродные пластины прямоугольной формы следует изготавливать одинаковыми для обеспечения их взаимозаменяемости. Механическая жесткость электродного блока создается с помощью диэлектрических гребенок. Для удобства монтажа в блоках предусматривают проушины (крючки).

Соединение электродов в блок производится либо сваркой, либо стягиванием (разъемное соединение). Токоподводы к электродным блокам внутри электролизера в местах соприкосновения их с жидкостью должны быть изолированы. Их следует изолировать и от корпуса электрокоагулятора.

Пеноудаляющее устройство может быть, выполнено либо в виде приспособления, сгоняющего пену струями сжатого воздуха в пеносборный лоток, либо и виде доски с пневматическим приводом. Пеноудаляющее устройство перемещается как вручную, так и автоматически по заданной программе.

В процессе электролиза выделяется водород, который необходимо постоянно удалять из аппарата с помощью вытяжного вентиляционного устройства. Для обеспечения безопасности, работа электрокоагулятора должна быть сблокирована с работой вентилятора: в случае остановки вентилятора должна быть прекращена подача электроэнергии на электрокоагулятор.

Время обработки сточной воды при соответствующей силе тока выбирают экспериментально по степени ее осветления. При изменении состава воды время ее обработки также изменяется.

1 питательный патрубок

2 съемный корпус; 3 блок электродов

4 отводящий патрубок

5 шина для подачи электроэнергии

Д =

30мг/л

=

30мг/л

Часовой расход алюминия, который необходимо ввести в обрабатываемую воду, г/ч

Qчас = 3,15 м3/ч

Q = Д

= Д Qчас=30•3,15

=94,5 г/ч

Qчас=30•3,15

=94,5 г/ч

Сила тока, обеспечивающая растворение алюминия, А

J=

Q (100/

к•η)=94,5

(100/0,335•70)=402,98 А

(100/

к•η)=94,5

(100/0,335•70)=402,98 А

где к = 0,335 – электрохимический эквивалент алюминия, г/Ач

η=70 – выход металла по току

Рабочая поверхность анодов определяется из условия оптимальной плотности тока, м2

fа = J/i = 402,98/100 = 4,02 м2

Необходимая толщина анодов с учетом их износа, м

,

,

Принимаем

размеры пластин электрода в соответствии

с

конструкцией электролизера, кв.м

fэл = 0,42*1,85=0,78м2

Общее количество анодов, шт

na= fa/ fэл=4,02/0,78 =6штук

|Общее количество электродов, шт

п = 2 ∙ na + 1 = 13 шт

В аппарате в соответствии с конструкцией общее количество электродов 17, из них 9 анодов и 8 катодов следовательно количество аппаратов:

Ширина электролизера, м

В = b + 2а=0,42+2∙0,01=0,44м.

а = 0,01 – расстояние между электродом и корпусом электролизера, м

b =0,42 – ширина электрода, м

Длина электролизера, м

L = п∙0,0064 + (п - 1)1 + 2а

L=13∙0,004+(13-1)∙0,015+2∙0,01=0,36 м

где 1= 0,015 – расстояние между электродами, м

Высота электролизера, м

а = 0, 15–

расстояние

от электрода до дна, м

= 0, 15–

расстояние

от электрода до дна, м

а = 0,25–

расстояние

от электрода до поверхности воды, м

= 0,25–

расстояние

от электрода до поверхности воды, м

hэл = 1,85 – высота электрода, м

Н

= hэл

+ а +а

+а =

2,25 м

=

2,25 м

Строительная высота, м

Нстр = Н + 0,175 = 2,425 м

Объем воды в электролизере, куб.м

Wb = (Нстр∙L∙B) - (п∙b∙hэл∙δ)

Wb = (2,425∙0,4∙0,44)-(21∙0,42∙1,8∙0,004) = 0,36 м3

Время

пребывания воды в электролизере, ч

W= Wв∙nап=0,36∙2=0,72 м3

t = W/Qчас = 0,36/3,5 = 0,09 ч

Скорость потока воды в электролизере, м/ч

V=Н/t = 2,25/0,09 = 22 м/ч

Требуемая мощность, кВт

Е = J∙24 = 447,8∙24 = 11кВт

Удельный расход электроэнергии, кВт час/куб.м

W = Е/ Qчас = 11/4,97 = 3,14 кВтчас/м3