Расчет посадки с натягом.

Посадочный диаметр

dk=dn+(5÷6) мм=40 мм

Делительный диаметр колеса

Длина сопряжения

Определение нагрузки, действующие на соединение.

Окружное усилие в соединении

Осевая составляющая

Суммарная касательная сила, на которую рассчитывается натяг в соединении

Крутящий момент действующий на соединение

Определяю наименьшее требуемое давление в сопряжении из условия обеспечения необходимой силы трения

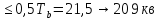

Проверяю условие не раскрытия стыка от действия крутящего момента

Подсчитываю наименьший расчетный натяг в соединении

Ввожу поправку на шероховатость

RZ определяю по таблице 6 для размера dК = 40 мм

Rz=4RA квалитет вала и отверстия колеса принимаем 6-7

Определяю наименьший функциональный натяг

Максимальный натяг в соединении определяется прочностью сопрягаемых деталей. Для этого устанавливаем допустимое давление Рτ из условия не превышения предела текучести στ .

Наибольший расчетный натяг

Неравномерность распределение давления по длине соединения рассчитывается коэффициентом Uуд, который зависит от соотношения

Наибольший функциональный натяг

Подбор полей допусков вала и отверстия провожу из условия натягов

Nτ – табличный натяг со стандартными полями допусков

Рассматриваю посадку как трехзвеньевую размерную цепь, состоящую из двух составляющих звеньев dk=Dk=40 мм (с одинаковой единицей допуска) и замыкающее звено с допуском TN`

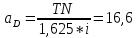

При условии обеспечения полной взаимозаменяемости нахожу для отверстия предварительное значение aD`, при этом определяю значение i по таблице 1 для размера 40 мм = 1,56

По ближайшему наименьшему стандартному значению таблицы 2

16,6 → 16, определяю квалитет =7, по таблице 3 нахожу значение допуска =25. Строю это поле в системе отверстие.

Подсчитываю минимальное значение нижнего отклонения вала

По таблице 4 для размера 40 мм нахожу ближайшее стандартное отклонение

Определяю значение возможного допуска вала

По таблице 3, для размера 40 мм, ближайшем размером стандартный допуск будет

16

мкм

→

6

квалитет

Провожу анализ полученных полей допусков и выбираю рациональную посадку

а) квалитет вала должен быть на 1 или 2 точнее вала отверстия

б) посадка должна быть предпочтительной

в) поле допуска вала должно быть из основного ограничительного отбора в крайнем случае из дополнительного

Выбор отклонений геометрических параметров цилиндрического зубчатого колеса.

Диаметр выступов колеса dа определяю

Поле

допуска da

при

–h13

–h13

da=110,6 – (540)

Радиальное биение Fda определяю:

При этом величину округляю до стандартного значения (400)

Шероховатость рабочих поверхностей зубьев назначаю в зависимости от степени точности передачи, а именно степень точности по норме плавности в зависимости от условий работы и окружной скорости в зацеплении.

Степень точности – 7 η = 0,975 (по таблице 11)

Шероховатость поверхности впадин принимаем Ra=0,8

Шероховатость окружности выступов и торцевых поверхностей колеса принимаем по таблице 10

Вершины зубьев = 0,63 – 2,5

Торцы колес = 0,63 – 1,25

Ra=0,8

Ширина зубчатого колеса известна из первого задания

А3=42 мм с допуском 160 мкм 42-0,16

Допуск на торцевое биение относительно отверстия колеса определяю при диаметре d=100 мм по таблице 9

Диаметр отверстия (Dк) в колесе равен диаметру вала (dк)

Допуск на отклонение от цилиндричности принимается равным 0,3TDк

И по таблице 13 для нашего размера 40 мм

Размер шпоночного паза определяю после подбора шпонки и зависимости от Dк и на чертеже проставляю размер Dк+t2=43.3 мм

Ширина шпонки b=12мм

Поле допуска на ширину шпоночного паза для серийного производства принимаю IS9 и по таблице 3 нахожу допуск

Для повышения работоспособности указываю допуски расположения для шпоночного паза:

Допуск от параллельности 12 мм принимаю равным

Допуск от симметричности принимаю равным

По таблице 13 нахожу ближайшее стандартное

Частота

обработки сторон паза назначается для

рабочих поверхностей

, для нерабочих

, для нерабочих

Степень точности принимаю одинаковой ко всем нормам и беру седьмую и уточняю все допуски. Вид сопряжения устанавливаю после расчета бокового зазора.

По расчетному минимальному зазору межосевому расстоянию по таблице 14 выбираю сопряжение (С)

Допуск на зазор принимаю равным к сопряжению.

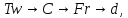

Определяю длину общей нормали и её отклонения предварительно определив угол зацепления в торцевом сцеплении

Определяю число зубьев охватываемых при измерении длины общей нормали

Рассчитываю длину общей нормали по формуле

Наименьшее отклонение длины общей нормали Ews, зависит от сопряжения «С», степени точности «6» и делительного диаметра «d». По таблице 15 нахожу:

Допуск

на длину нормали определяется видом

сопряжения и допуском на радиальное

биение

а

так же нашего модуля и степени точности.

По таблице 16 находим

а

так же нашего модуля и степени точности.

По таблице 16 находим

А по таблице 17 находим