- •Глава 1. Основные положения

- •Глава 7. Шпоночные соединения

- •Глава 12. Основы расчета на прочность зубчатых передач

- •Глава 19. Редукторы

- •Глава 30. Муфты

- •Предисловие

- •Часть первая

- •1.2. Современные направления в развитии машиностроения

- •1.3. Требования к машинам и деталям

- •1.4. Надежность машин

- •1.5. Критерии работоспособности и расчета деталей машин

- •1.6. Проектировочный и проверочный расчеты

- •1.7 Основы триботехники узлов и деталей машин

- •Глава 2 Прочность при переменных напряжениях

- •2.1. Циклы напряжений в деталях машин

- •2.2. Усталость материалов деталей машин

- •2.3. Предел выносливости материалов

- •2.4. Местные напряжения в деталях машин

- •2.5. Коэффициенты запаса прочности

- •2.6. Контактная прочность деталей машин

- •Часть вторая

- •3.2. Достоинства, недостатки и применение клепаных соединений

- •3.3. Основные типы заклепок

- •3.4. Классификация клепаных швов

- •3.5. Краткие сведения о материалах клепаных соединений

- •3.6. Расчет на прочность клепаных соединений

- •3.7. Допускаемые напряжения для клепаных соединений

- •3.8. Коэффициент прочности клепаного соединения

- •3.9. Рекомендации по конструированию клепаных соединений

- •Контрольные вопросы

- •Глава 4 Сварные, паяные и клееные соединения

- •4.1. Общие сведения о сварных соединениях

- •4.2. Основные типы и элементы сварных соединений

- •4.3. Расчет на прочность сварных соединений

- •4.4. Допускаемые напряжения для сварных швов

- •4.5. Рекомендации по конструированию сварных соединений

- •4.6. Паяные соединения

- •4.7. Клееные соединения

- •Глава 5 Соединения с натягом

- •5.1. Общие сведения

- •5.2. Расчет цилиндрических соединений с натягом

- •5.3. Рекомендации по конструированию соединений с натягом

- •Глава 6 Резьбовые соединения

- •6.1. Общие сведения

- •6.2. Геометрические параметры резьбы

- •6.3. Основные типы резьб

- •6.4. Способы изготовления резьб. Конструктивные формы резьбовых соединений

- •6.5. Стандартные крепежные детали

- •6.6. Силовые соотношения в винтовой паре

- •6.7. Момент завинчивания

- •6.8. Самоторможение и кпд винтовой пары

- •6.9. Способы стопорения резьбовых деталей

- •6.10. Классы прочности и материалы резьбовых деталей

- •6.11. Расчет резьбовых соединений на прочность

- •6.12. Распределение осевой силы по виткам резьбы гайки

- •Глава 7 Шпоночные соединения

- •7.1. Общие сведения

- •7.2. Разновидности шпоночных соединений

- •7.3. Расчет шпоночных соединений

- •7.4. Рекомендации по конструированию шпоночных соединений

- •Глава 8 Шлицевые соединения

- •8.1. Общие сведения

- •8.2. Разновидности шлицевых соединений

- •8.3. Расчет шлицевых соединений

- •8.4. Рекомендации по конструированию шлицевых соединений

- •Часть третья механические передачи Глава 9 Общие сведения о передачах

- •9.1. Назначение передач и их классификация

- •9.2. Основные кинематические и силовые соотношения в передачах

- •Глава 10 Фрикционные передачи

- •10.1. Общие сведения

- •10.2. Материалы катков

- •10.3. Виды разрушения рабочих поверхностей фрикционных катков

- •10.4. Цилиндрическая фрикционная передача

- •10.5. Вариаторы

- •10.6. Расчет на прочность и кпд фрикционных передач

- •Глава 11 Основные понятия о зубчатых передачах

- •11.1. Общие сведения

- •11.2. Основы теории зубчатого зацепления

- •11.3. Образование эвольвентного зацепления

- •11.4. Образование цилиндрического зубчатого колеса

- •11.5. Основы нарезания зубьев методом обкатки

- •11.6. Исходный контур зубьев зубчатой рейки

- •11.7. Изготовление зубчатых колес

- •11.8. Основные элементы и характеристики эвольвентного зацепления

- •11.9. Скольжение при взаимодействии зубьев

- •11.10. Влияние числа зубьев на форму и прочность зуба

- •11.11. Понятие о зубчатых передачах со смещением

- •11.12. Точность зубчатых передач

- •11.13. Смазывание и кпд зубчатых передач

- •11.14. Конструкции колес зубчатых передач

- •Глава 12 Основы расчета на прочность зубчатых передач

- •12.1. Материалы зубчатых колес

- •12.4. Расчетная нагрузка

- •12.5. Допускаемые напряжения

- •Глава 13 Цилиндрические прямозубые передачи внешнего зацепления

- •13.1. Общие сведения

- •13.2. Силы в зацеплении прямозубых передач

- •13.3. Общие сведения о расчете на прочность цилиндрических эвольвентных зубчатых передач

- •13.4. Расчет на контактную прочность

- •13.5. Расчет на изгиб

- •13.6. Последовательность расчета на прочность закрытых цилиндрических прямозубых передач

- •13.7. Расчет на прочность открытых цилиндрических передач

- •Глава 14 Цилиндрические косозубые передачи

- •14.1. Общие сведения

- •14.2. Эквивалентное колесо

- •14.3. Силы в зацеплении

- •14.4. Расчеты на прочность

- •14.5. Рекомендации по расчету на прочность закрытых косозубых цилиндрических передач

- •14.6. Шевронные цилиндрические передачи

- •14.7. Зубчатые передачи с зацеплением м. Л. Новикова

- •Глава 15 Конические зубчатые передачи

- •15.1. Общие сведения

- •15.2. Геометрия зацепления колес

- •15.3. Основные геометрические соотношения

- •15.4. Эквивалентное колесо

- •15.5. Силы в зацеплении

- •15.6. Расчет на контактную прочность

- •15.7. Расчет на изгиб

- •15.8. Рекомендации по расчету на прочность закрытых конических передач

- •15.9. Расчет на прочность открытых конических передач

- •Глава 16 Планетарные зубчатые передачи

- •16.1. Общие сведения

- •16.2. Передаточное число планетарных передач

- •16.3. Разновидности планетарных передач

- •16.4. Подбор чисел зубьев планетарных передач

- •16.5. Расчет на прочность планетарных передач

- •Глава 17 Волновые зубчатые передачи

- •17.1. Общие сведения

- •17.2. Основные конструктивные элементы волновых передач

- •17.3. Передаточное число волновых передач

- •Глава 18 Червячные передачи

- •18.1. Общие сведения

- •18.2. Классификация червячных передач

- •18.3. Изготовление червяков и червячных колес

- •18.4. Основные геометрические соотношения в червячной передаче

- •18.5. Скорость скольжения в передаче. Передаточное число

- •18.6. Силы в зацеплении

- •18.7. Материалы червячной пары

- •18.8. Виды разрушения зубьев червячных колес

- •18.9. Допускаемые напряжения для материалов венцов червячных колес

- •18.10. Расчет на прочность червячных передач

- •18.11. Кпд червячных передач

- •18.12. Рекомендации по расчету на прочность

- •18.13. Тепловой расчет

- •18.14. Конструктивные элементы червячной передачи

- •Глава 19 Редукторы

- •19.1. Общие сведения

- •19.2. Классификация редукторов

- •19.3. Зубчатые редукторы

- •Глава 20 Передача винт — гайка скольжения

- •20.1. Общие сведения

- •20.2. Расчет передачи винт — гайка скольжения

- •Глава 21 Передача винт — гайка качения (шариковинтовая передача)

- •21.1. Общие сведения

- •21.2. Расчет шариковинтовой передачи

- •Глава 22 Основные понятия о ременных передачах

- •22.1. Общие сведения

- •22.2. Основные геометрические соотношения ременных передач

- •4. Угол обхвата ремнем малого шкива

- •22.3. Силы в передаче

- •22.4. Скольжение ремня по шкивам. Передаточное число

- •22.5. Напряжения в ремне

- •22.6. Тяговая способность и кпд ременных передач

- •22.7. Долговечность ремня

- •22.8. Натяжение ремней

- •Глава 23 Передачи плоским ремнем

- •23.1. Общие сведения. Типы плоских ремней

- •23.2. Расчет передачи плоским ремнем

- •23.3. Шкивы передач плоским ремнем

- •23.4. Рекомендации по конструированию

- •Глава 24 Передачи клиновым и поликлиновым ремнями

- •24.1. Общие сведения. Типы клиновых и поликлиновых ремней

- •24.2. Расчет передачи клиновым и поликлиновым ремнями

- •24.3. Шкивы передач клиновым и поликлиновым ремнями

- •Глава 25 Передачи зубчатым ремнем

- •25.1. Общие сведения

- •25.2. Расчет передачи зубчатым ремнем

- •25.3. Шкивы передач зубчатым ремнем

- •Глава 26 Цепные передачи

- •26.1. Общие сведения

- •26.2. Приводные цепи

- •26.3. Звездочки

- •26.4. Передаточное число цепной передачи

- •26.5. Основные геометрические соотношения в цепных передачах

- •26.6. Силы в ветвях цепи

- •26.7. Расчет передачи роликовой (втулочной) цепью

- •26.8. Расчет передачи зубчатой цепью

- •26.9. Натяжение и смазывание цепи. Кпд цепных передач

- •26.10. Рекомендации по конструированию цепных переда*

- •Часть четвертая валы, оси, подшипники, муфты Глава 27 Валы и оси

- •27.1. Общие сведения

- •27.2. Конструктивные элементы. Материалы валов и осей

- •27.3. Критерии работоспособности валов и осей

- •27.4. Проектировочный расчет валов

- •27.5. Проверочный расчет валов

- •27.6. Расчет осей

- •27.7. Рекомендации по конструированию валов и осей

- •Глава 28 Подшипники скольжения

- •28.1. Общие сведения

- •28.2. Материалы вкладышей

- •28.3. Режимы смазки

- •28.4. Смазочные материалы

- •28.5. Виды разрушения вкладышей

- •28.6. Условный расчет подшипников скольжения

- •28.7. Работа вкладышей в условиях жидкостной смазки

- •28.8. Подвод смазочного материала. Кпд

- •28.9. Рекомендации по конструированию

- •Глава 29 Подшипники качения

- •29.1. Общие сведения

- •29.2. Классификация и условные обозначения подшипников качения

- •29.3. Основные типы подшипников качения и материалы деталей подшипников

- •29.4. Виды разрушения подшипников качения и критерии работоспособности

- •29.5. Расчет (подбор) подшипников качения на заданный ресурс

- •29.6. Расчет эквивалентной нагрузки при переменных режимах работы

- •29.8. Расчет (подбор) подшипников качения на статическую грузоподъемность

- •29.9. Особенности конструирования подшипниковых узлов

- •29.10. Смазывание подшипников качения. Кпд. Уплотнительные устройства.

- •29.11. Монтаж и демонтаж подшипников

- •Глава 30 Муфты зо.1 Общие сведения

- •30.2. Глухие муфты

- •30.3. Жесткие компенсирующие муфты

- •30.4. Упругие компенсирующие муфты

3.3. Основные типы заклепок

Форма головки выбирается в зависимости от назначения клепаного соединения. Наибольшее применение имеют заклепки с полукруглыми головками (рис. 3.2, а). Заклепки с потайными головками (рис. 3.2, б) применяют тогда, когда конструктивно недопустимы выступы головок, например в самолетостроении. Трубчатые заклепки (рис. 3.2, г) применяют в слабонагруженных металлических соединениях, а также в соединениях неметаллических материалов (фибра, текстолит и др.). Замыкающая головка трубчатой заклепки получается развальцовкой ее выступающего конца. Все заклепки стандартизованы.

3.4. Классификация клепаных швов

В зависимости от назначения клепаные швы бывают:

прочные, обеспечивающие основной критерий работоспособности — прочность. Применяют для деталей общего назначения, в металлоконструкциях (рамы и др.), в самолетостроении;

прочноплотные, обеспечивающие прочность и герметичность. Применяют в различных резервуарах. В настоящее время эти клепаные швы заменяют сварными соединениями.

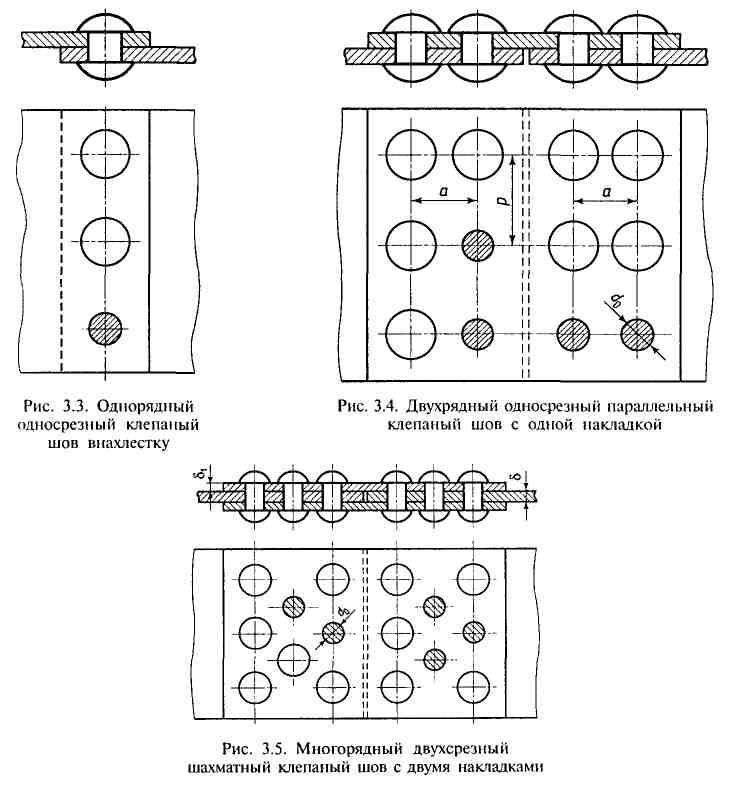

В зависимости от взаимного расположения склепываемых деталей различают клепаные швы внахлестку (рис. 3.3) и встык, с одной (рис. 3.4) или с двумя (рис. 3.5) накладками.

В зависимости от числа рядов заклепок швы бывают однорядные (см. рис. 3.3) и многорядные (см. рис. 3.4 и 3.5). Для швов встык число рядов учитывается по одну сторону стыка.

В зависимости от расположения заклепок в рядах различают швы параллельные (см. рис. 3.4) и шахматные (см. рис. 3.5).

В зависимости от числа плоскостей среза одной заклепки швы делят на односрезные (см. рис. 3.3 и 3.4) и двухсрезные (см. рис. 3.5).

3.5. Краткие сведения о материалах клепаных соединений

Основными материалами склепываемых деталей являются низкоуглеродистые стали марок СтО, Ст2, СтЗ, цветные металлы и их сплавы. К материалу заклепки предъявляются следующие требования:

Высокая пластичность для облегчения процесса клепки.

Одинаковый температурный коэффициент расширения с материалом склепываемых деталей во избежание дополнительных температурных напряжений в соединении при колебаниях температуры.

Однородность с материалом склепываемых деталей для предотвращения появления гальванических токов, сильно разрушающих соединения. Для стальных деталей применяются только стальные заклепки, для алюминиевых — алюминиевые, для медных — медные.

Заклепки изготовляют на высадочных автоматах из прутков низкоуглеродистых сталей марок Ст2, СтЗ, 10, Юкп, 15, 15кп, из сплавов цветных металлов марок Л63, М2, Д18 и др.

3.6. Расчет на прочность клепаных соединений

Расчет на прочность — основной критерий работоспособности прочных клепаных швов —основан на следующих допущениях:

Силы трения на стыке деталей не учитывают, считая, что вся нагрузка передается только заклепками.

Расчетный диаметр заклепки равен диаметру d0 отверстия.

3. Нагрузка между заклепками распределяется равномерно. Рассмотрим простейший клепаный шов — однорядный односрезный

внахлестку (рис. 3.6).

При нагружении шва осевой силой F детали (листы) стремятся сдвинуться относительно друг друга. При этом условия прочности элементов шва имеют следующий вид:

а) На смятие поверхностей заклепок и стенок отверстий

![]()

(3.1)

где δ — меньшая из толщин склепываемых деталей, мм; d0 — диаметр отверстия под заклепку, мм; z —число заклепок; σ'см и [σ]'см — расчетное и допускаемое напряжения на смятие, Н/мм2, для менее прочного

материала, т. е. для деталей или для заклепок (см. ниже табл. 3.2). б) На срез заклепок

(3.2)

в) На растяжение деталей (см. сечение I — I на рис. 3.6)

![]()

Рис.

3.6. К расчету однорядного односрезного

клепаного шва

где N— продольная сила, возникающая в том сечении, где определяется σр (на рис. 3.6 в сечении N= F); р — шаг шва, мм; n — число отверстий в сечении, в котором определяется σр (на рис. 3.6 п = 2); σр и [σ]р — расчетное и допускаемое напряжения на растяжение, Н/мм2, для соединяемых деталей (табл. 3.2).

г) На срез края детали одновременно по двум сечениям II— II (см. рис. 3.6). Поскольку распределение напряжений среза в указанных сечениях весьма сложно, для надежности расчета принимают, что срез

(3.4)

где F0 = F/z — сила, приходящаяся на одну заклепку, τср и [τ]ср — расчетное и допускаемое напряжения на срез, Н/мм2, для соединяемых деталей (табл. 3.2).

На практике при расчете прочных клепаных швов пользуются следующими соотношениями, полученными совместным решением приведенных выше уравнений при условии равнопрочности всех элементов шва:

![]()

(3.5)

2. Шаг заклепочного шва (см. рис. 3.6)

![]()

(3.6)

3. Расстояние от края детали до оси заклепки (см. рис. 3.6) при продавленных отверстиях

![]()

(3.7)

при сверленых отверстиях

![]()

(3.8)

4. Расстояние между рядами заклепок (см. рис. 3.4)

![]()

(3.9)

5. Толщина накладок (см. рис. 3.5)

![]()

(3.10)

Необходимое число заклепок z определяют расчетом из условий прочности на смятие и срез по формулам (3.1) и (3.2).