- •А.Б. Кубышкин

- •1. Основные понятия о машинах и механизмах

- •1.1. Структура машин и механизмов

- •1.2. Простые передачи. Основные характеристики и расчетные зависимости

- •1.3. Многоступенчатые передаточные механизмы

- •1.4. Примеры решения задач

- •Контрольные вопросы

- •2. Основные понятия статики

- •2.1. Сила и момент силы. Пара сил и момент пары сил

- •2.2. Связи и их реакции

- •2.3. Условия равновесия плоской системы сил

- •2 Рис. 2.6.4. Пример решения задач

- •Контрольные вопросы

- •3. Основные понятия сопротивления материалов

- •3.1. Прочность, жесткость, устойчивость

- •3.2. Метод сечений. Внутренние силовые факторы

- •3.3. Эпюры внутренних силовых факторов

- •3.4. Пример решения задач

- •Контрольные вопросы

- •4. Напряженное состояние элементов конструкций. Основные характеристики и расчетные зависимости

- •4.1. Понятие о напряжениях и деформациях. Закон Гука

- •4.2. Простые виды деформаций. Основные характеристики и расчетные зависимости

- •4.3. Сложное сопротивление. Поперечный изгиб, изгиб с растяжением, изгиб с кручением

- •4.4. Рациональная форма сечений

- •Контрольные вопросы

- •5. Механические характеристики материалов и условия прочности

- •5.1. Механические свойства материалов при статических нагрузках. Испытания при растяжении. Диаграмма растяжения

- •5.2. Твердость материалов. Испытания на твердость

- •5.3. Механические свойства материалов при циклических нагрузках. Испытания на усталость. Кривая усталости

- •5.4. Условия прочности. Расчет допускаемых напряжений

- •5.5. Примеры расчета

- •5.5.1. Расчет ступенчатых стержней на статическую прочность

- •5.5.2. Расчет на прочность при сложном сопротивлении

- •Контрольные вопросы

- •6. Основы расчетов деталей и узлов механизмов

- •6.1. Номенклатура основных деталей и узлов механизмов

- •6.2. Обобщенный алгоритм расчета деталей машин

- •6.3. Зубчатые и червячные передачи

- •6.4. Валы

- •6.5. Подшипники качения

- •6.6. Шпоночные соединения

- •Контрольные вопросы

- •7. Точность изготовления деталей и их соединений

- •7.1. Понятие о размерах, допусках и отклонениях размеров

- •7.2. Понятие о посадках и системах посадок

- •7.3. Допуски формы и расположения поверхностей

- •7.4. Шероховатость поверхностей

- •Контрольные вопросы

- •8. Вопросы и задания для самоподготовки к экзаменам

- •Оглавление

- •Основы механики

- •443100, Г. Самара, ул. Молодогвардейская, 244. Главный корпус

- •443100, Г. Самара, ул. Молодогвардейская, 244. Корпус №8

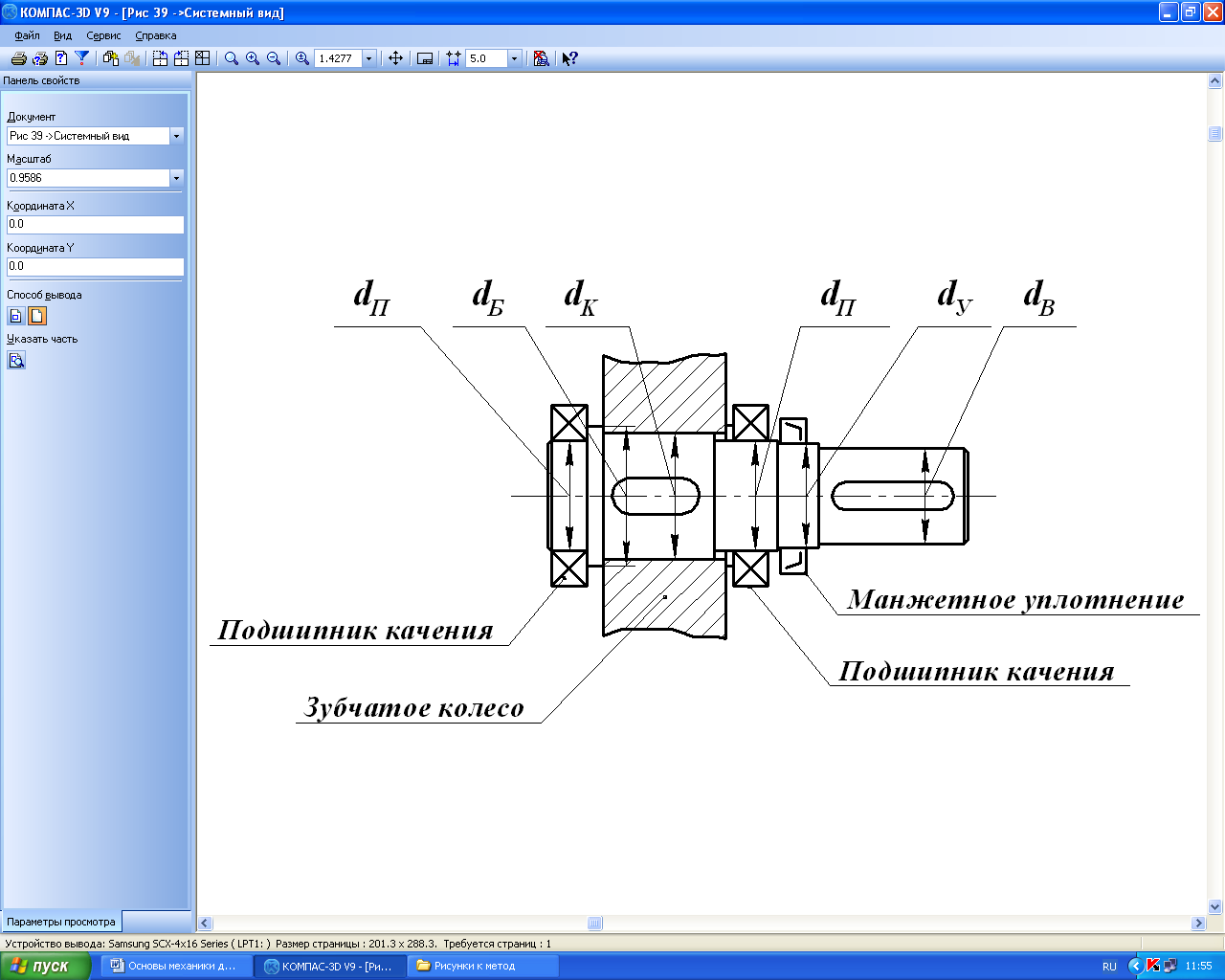

6.4. Валы

Валы предназначены для поддержания вращающихся деталей механизма и передачи вращающих моментов. Чаще всего валы имеют ступенчатую конструкцию, обеспечивающую монтаж и фиксирование деталей в радиальном и осевом направлениях.

Конструкция и размеры ступенчатых валов зависят от типа и размера сопрягаемых с ними деталей (муфт, манжетных уплотнений, подшипников, зубчатых колес и др.); имеются следующие участки (рис. 6.7):

Рис. 6.7

– консольный

![]() со шпоночным пазом для передачи вращающего

момента;

со шпоночным пазом для передачи вращающего

момента;

– под уплотнение

![]() для предотвращения вытекания масла из

редуктора;

для предотвращения вытекания масла из

редуктора;

– под подшипники

![]() для обеспечения фиксированного положения

вала в корпусе редуктора и свободного

вращения;

для обеспечения фиксированного положения

вала в корпусе редуктора и свободного

вращения;

– под зубчатое

колесо

![]() для передачи вращающего момента в

соединении «вал – ступица»;

для передачи вращающего момента в

соединении «вал – ступица»;

– упорный буртик

![]() для осевого фиксирования деталей на

валу.

для осевого фиксирования деталей на

валу.

Валы изготавливают из углеродистых и легированных сталей 30, 35, 40, 45, 40Х, 10ХН и др.

Воспринимая силы, действующие в зацеплении зубчатых колес, редукторные валы подвергаются действию циклических напряжений изгиба и кручения , что является причиной их усталостного разрушения. В связи с этим основным критерием работоспособности валов является усталостная прочность.

Расчет валов осуществляется в три этапа. На первом этапе определяют ориентировочное значение минимального диаметра вала из условия прочности на кручение:

![]() ,

,

где Т,

Нм – вращающий момент на валу;

![]() = 20…40

МПа – допускаемое касательное напряжение.

= 20…40

МПа – допускаемое касательное напряжение.

На втором этапе осуществляется эскизное проектирование с проработкой конструктивной формы вала и размеров его ступеней в соответствии с сопряженными размерами размещаемых на валу деталей.

На третьем этапе выполняют проверочный расчет вала на усталостную прочность в следующей последовательности:

Составляют расчетную схему вала с учетом сил, действующих в зацеплении.

Из условия равновесия системы сил определяют неизвестные реакции опор по величине и направлению.

Методом сечений определяют значения изгибающего М и крутящего МХ моментов и строят эпюры.

Определяют предположительно опасные сечения с точки зрения усталостной прочности.

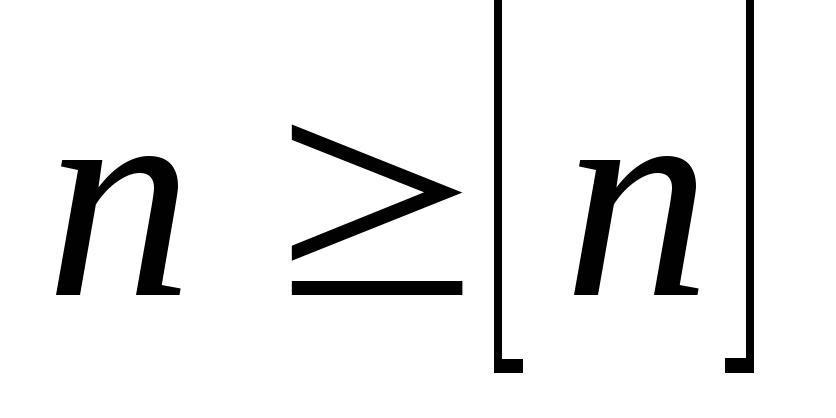

Рассчитывают коэффициенты запаса прочности по нормальным напряжениям изгиба n и касательным напряжениям кручения n и общий коэффициент запаса n по зависимости

![]() .

.

Проверяют выполнение условия усталостной прочности:

.

Для обеспечения надежной работы вала

принимают допускаемое значение

.

Для обеспечения надежной работы вала

принимают допускаемое значение = 1,5…2,5.

= 1,5…2,5.

6.5. Подшипники качения

Подшипниковые узлы являются опорами валов и других вращающихся деталей механизмов. Они предназначены для обеспечения свободного вращения деталей, фиксирования их от других перемещений и восприятия действующих на них сил.

Подшипник состоит из наружного 1 и внутреннего 2 колец, между которыми по специальным дорожкам перекатываются тела качения 3 (шарики или ролики). Сепаратор 4 разделяет тела качения от их соприкосновения (рис. 6.8).

Наиболее широкое применение в опорах валов редукторов получили стандартные подшипники качения.

Р адиальные

шариковые подшипники

(рис. 6.8) воспринимают преимущественно

радиальную нагрузку

адиальные

шариковые подшипники

(рис. 6.8) воспринимают преимущественно

радиальную нагрузку

![]() ,

а также ограниченные двусторонние

осевые нагрузки

,

а также ограниченные двусторонние

осевые нагрузки![]() .

Обеспечивают фиксированное положение

вала относительно корпуса в двух осевых

направлениях.

.

Обеспечивают фиксированное положение

вала относительно корпуса в двух осевых

направлениях.

Р адиально-упорные

(шариковый и роликовый) подшипники(рис. 6.9) воспринимают радиальную

нагрузку

адиально-упорные

(шариковый и роликовый) подшипники(рис. 6.9) воспринимают радиальную

нагрузку![]() и одностороннюю осевую нагрузку

и одностороннюю осевую нагрузку![]() .

Обеспечивают фиксированное положение

вала относительно корпуса только в

одном осевом направлении. Подшипники

выпускают в разных исполнениях,

отличающихся углами контакта

.

Обеспечивают фиксированное положение

вала относительно корпуса только в

одном осевом направлении. Подшипники

выпускают в разных исполнениях,

отличающихся углами контакта![]() .

.

С увеличением угла контакта нагрузочная способность подшипника в осевом направлении возрастает, а в радиальном – уменьшается.

Роликовый конический подшипник обладает значительно большей грузоподъемностью и осевой жесткостью, чем шариковый, но менее быстроходен.

У порные

(шариковый и роликовый) подшипники(рис. 6.10) воспринимают

только двустороннюю осевую нагрузку

порные

(шариковый и роликовый) подшипники(рис. 6.10) воспринимают

только двустороннюю осевую нагрузку![]() .

Обеспечивают фиксированное положение

вала относительно корпуса в обоих осевых

направлениях.

.

Обеспечивают фиксированное положение

вала относительно корпуса в обоих осевых

направлениях.

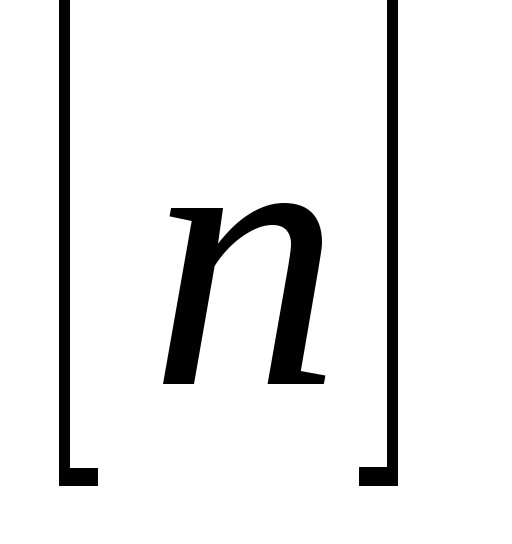

Подшипники качения работают в условиях циклических нагрузок, под действием которых происходит контактно-усталостное разрушение их рабочих поверхностей. В связи с этим критерием оценки работоспособности подшипников является выполнение условия

![]() ,

,

где

![]() ,

час – заданный срок службы (ресурс)

механизма;

,

час – заданный срок службы (ресурс)

механизма;![]() ,

час – номинальная долговечность

подшипника, рассчитываемая по зависимости:

,

час – номинальная долговечность

подшипника, рассчитываемая по зависимости:

![]()

![]() ,

,

где

![]() ,

Н – динамическая грузоподъемность

(справочная величина);Р,

Н – эквивалентная нагрузка на подшипник;

,

Н – динамическая грузоподъемность

(справочная величина);Р,

Н – эквивалентная нагрузка на подшипник;

![]() ,

об/мин – частота вращения подшипника;

,

об/мин – частота вращения подшипника;![]() – показатель степени:

– показатель степени:![]() для шариковых подшипников,

для шариковых подшипников,![]() для роликовых подшипников.

для роликовых подшипников.