- •3.2.2 Магнитопровод

- •3.2.5 Механизм наклона

- •3.2.6 Система охлаждения печи

- •3.3.2 Плавление шихты

- •3.3.3 Раскисление и легирование

- •3.5.2 Расчет мощности тепловых потерь

- •3.5.3 Электрический расчет

- •1,68 · 10-8 До 2,75 · 10-8. В расчете температуру меди принимаем равной 60…700с.

- •3.5.4 Расчет магнитопровода

3 СПЕЦИАЛЬНАЯ ЧАСТЬ

3.1Принцип действия печи

Принцип индукционного нагрева заключается в преобразовании энергии электромагнитного поля, поглощаемой электропроводным нагреваемым объектом в тепловую энергию. Электромагнитное поле создают индуктором, через который пропускают переменный электрический ток, в результате чего вокруг индуктора возникает меняющееся во времени переменное магнитное поле. Нагреваемый объект помещают внутрь индуктора, поток вектора магнитной индукции которого пронизывает нагреваемый объект и индуктирует электрическое поле. Под его действием возникают токи проводимости. В нагреваемом объекте энергия индуктированного переменного электрического поля необратимо переходит в тепловую. Такое тепловое рассеивание энергии определяется существованием токов проводимости (вихревых токов). В результате описанные превращения энергии дают возможность:

-

передать электрическую энергию индуктора в нагреваемый объект, не прибегая к контактам;

-

выделить тепло непосредственно в нагреваемом объекте, в результате чего использование тепловой энергии оказывается наиболее совершенным и скорость нагрева значительно увеличивается.

3.2 Конструкция печи и механизмов

3.2.1 Индуктор

Индуктор представляет собой цилиндрическую катушку из медной трубки (рис. 3.4). Индуктор изготовляют из меди потому, что ею поглощается меньше энергии электромагнитного поля, чем сталью и другими материалами. Профиль медной трубки разнообразен: круглый, квадратный, прямоугольный (рис 3.5).

Индуктор предназначен для создания переменного магнитного поля заданной напряженности, а также является важным элементом крепления тигля, удерживающим его от смещения при наклоне печи для слива жидкого металла. Поэтому конструкция индуктора должна удовлетворять не только электротехническим требованиям, но также и требованиям механической жесткости и прочности при действии сил, стремящихся сдвинуть тигель.

Рисунок 3.4- Схема индуктора индукционной тигельной печи

Толщину стенки медной трубки выбирают в зависимости от частоты питающего тока. Исходя из необходимости обеспечения минимальных потерь энергии в трубке, толщина ее стенки должна быть на 30% больше глубины проникновения тока. Размер отверстия в трубке обусловлен затратой охлаждающей ее воды.

Поперечный перерез трубки зависит от тока, что протекает в индукторе. Для подвода и отвода воды и электроэнергии индуктор имеет припаянные штуцеры. Между витками индуктора устанавливают электроизоляционные прокладки. Индуктор покрывают слоем эпоксидной смолы, чем обеспечивается надежная электрическая изоляция одного витка от другого.

Принцип индукционного нагрева заключается в преобразовании энергии электромагнитного поля поглощаемой электропроводным нагреваемым объектом, в тепловую энергию.

В установках индукционного нагрева электромагнитное поле создают индуктором, представляющим собой многовитковую цилиндрическую катушку, через которую пропускают переменный электрический ток, в результате чего вокруг индуктора возникает переменное магнитное поле.

Нагреваемый объект помещают внутрь индуктора или рядом с ним. Изменяющийся во времени поток вектора магнитной индукции пронизывает нагреваемый объект и индуктирует электрическое поле, энергия которого необратимо переходит в тепловую. Такое тепловое рассеивание энергии, следствием чего является нагрев объекта, определяется существованием токов проводимости.

Профиль трубки приведен на рисунке 3.5

Рисунок 3.5– Профиль трубки индуктора (ГОСТ 16774-81)

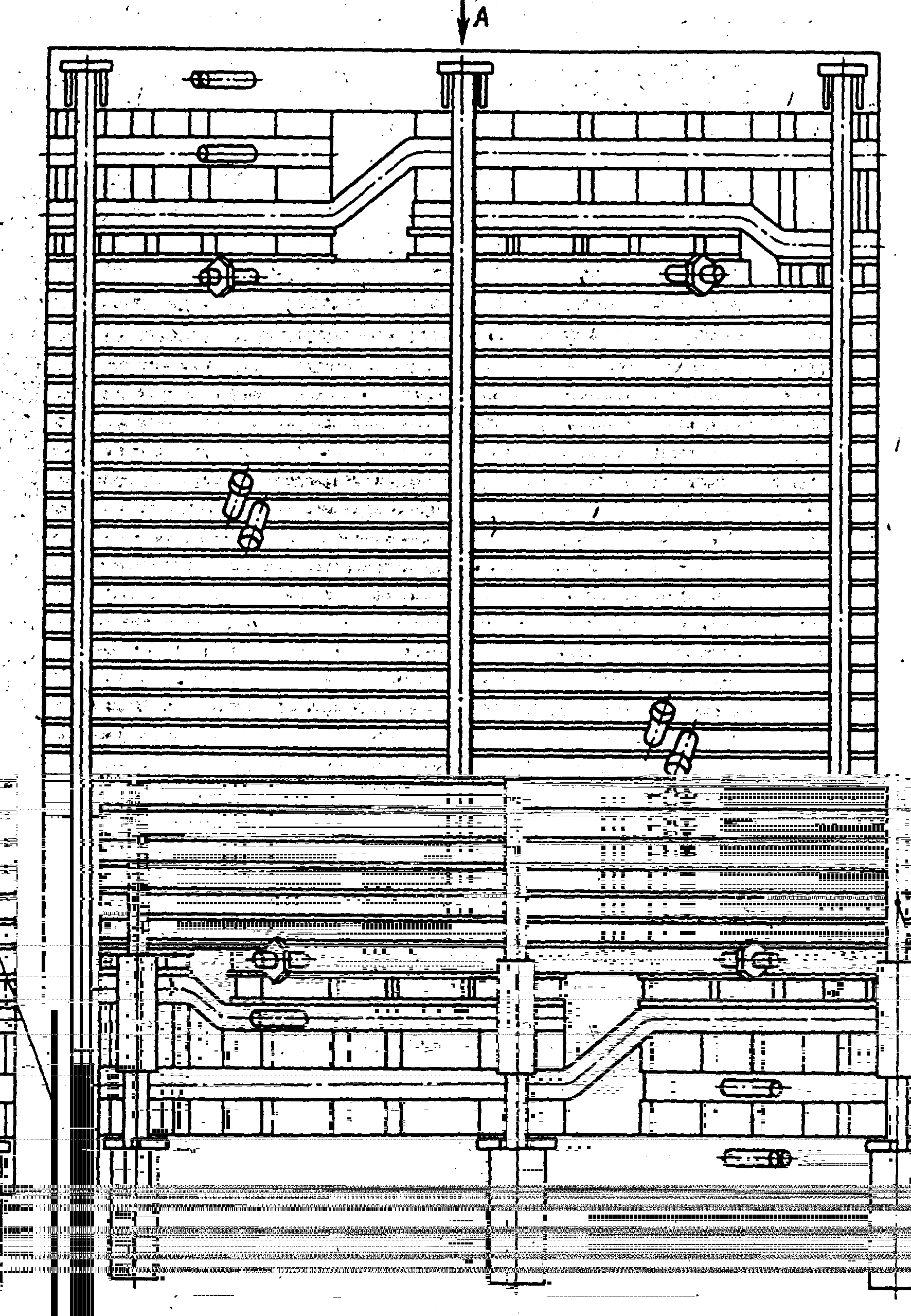

3.2.2 Магнитопровод

В стальном магнитопроводе индукционной тигельной печи замыкается большой рабочий магнитный поток, и лишь небольшая часть полного магнитного потока замыкается через воздух в виде потока рассеяния. Поэтому эти печи успешно работают на промышленной частоте.

Магнитопровод предназначен для снижения напряженности электромагнитного поля вблизи корпуса.

На печах промышленной частоты магнитопроводы изготовляют из стали толщиной 0,5 мм, а на печах повышенной частоты - толщиной 0,35 мм.

Длина пакетов магнитопровода больше высоты индуктора. Пакеты крепят к каркасу печи болтами и устанавливают впритык к индуктору, что обеспечивает жесткость конструкции и минимальное рассеивание магнитного потока.

3.2.3 Каркас

Корпус является основой печи, механически соединяющий в единое целое все конструктивные элементы и состоят из неподвижной и наклоняющейся части. На первой части каркаса крепят подшипники механизма наклона. Наклоняющаяся часть корпуса имеет следующую конструкцию. Каркас в форме прямоугольного параллелепипеда, ребра которого выполнены из немагнитного материала (бронзы) для поглощения электромагнитных волн. Каркас принимает все нагрузки, которые возникают при расширении печи, ее наклоне, сливе металла и шлака.

3.2.4 Футеровка

Условия работы индукционной печи выдвигают определенные условия к ее футеровке. Футеровка должна выдерживать механическое воздействие жидкого металла, что особенно важно для печей большой емкости (более 10т). Со стороны индуктора футеровка должна быть неспеченной. Это предотвращает образование в ней сквозных трещин. В процессе эксплуатации в плотном спеченном слое футеровки могут образоваться трещины. Жидкий металл, попадая по них в неспеченный слой, разогревает его, и футеровка, спекаясь, закрывает трещину. Наличие неспеченного слоя исключает проникание жидкого металла к индуктору. Стойкость футеровки определяет срок службы печи к дежурному ремонту. В зависимости от металлургического процесса применяют кислые или основные огнеупорные материалы. Футеровка печи состоит из пода, тигля, верхнего кольца и крышки. Как правило, при изготовлении футеровки печи применяют огнеупорные массы и для пода - фасонные огнеупорные изделия. Сначала из фасонных огнеупорных изделий выполняют под печи, потом на внутреннюю поверхность индуктора наносят слой густой кварцитовой обмазки толщиной 10 мм, который после затвердения обклеивают листовым асбестом или плитками из теплоизоляционного материала.

Футеровку тигля изготовляют методом уплотнения вибрацией с использованием ручных или механических вибраторов. Для изготовления тигля применяют сухие кварцитовые массы. Сначала выполняют нижнюю часть тигля. Потом на под тигля устанавливают металлический шаблон и пространство между индуктором и шаблоном заполняют огнеупорной массой. Во избежание деления массы на фракции ее подают в печь по матерчатому или резинотканевому рукаву. При использовании ручных электровибраторов тигель футеруется послойно. Высота каждого слоя в зависимости от вместимости печи составляет 70…300 мм.

После уплотнения первого слоя верхнюю его поверхность разрыхляют и на нее засыпают следующую порцию массы. Второй слой уплотняют аналогично первому. Из условий высококачественного уплотнения высота шаблона должна быть не более 500…600 мм, поэтому для печей большой вместимости применяют несколько шаблонов устанавливаемых последовательно друг на друга в меру уплотнения тигля.

При использовании механических электровибраторов сначала уплотняют нижнюю часть тигля, а затем после установки металлического шаблона сразу заполняют огнеупорной массой все пространство между индуктором и шаблоном по всей высоте печи.

Механический электровибратор опускают во внутреннее пространство шаблона и уплотняют массу через его стенку.

В процессе уплотнения вибратор перемещают по высоте печи и вращают (вручную) вокруг вертикальной оси печи. Использование механических вибраторов сокращает время уплотнения тигля в 2…3 раза по сравнению с уплотнением ручными вибраторами.

После футеровки тигля металлический шаблон остается в печи и расплавляется при ее нагревании или вытягивается и используется повторно.

Зерновой состав набивной массы очень влияет на долговечность набивной футеровки.

Так, при использовании мелких фракций получают качественное спекание и более плотную футеровку, которая хорошо противостоит влиянию металла и шлака. Однако при высоком содержании мелких фракций стенки футеровки быстро и глубоко спекаются, что значительно уменьшает термическую стойкость футеровки и приводит к образованию в ней сквозных трещин. При значительном количестве больших фракций футеровка менее плотная, спекаемость массы снижена.

Для плавки чугуна КЧ50-1.5 применяем основную футеровку.