Обжиг шихтовых материалов

Первоначальной целью обжига руды было удаление влаги из бурых железняков и летучих веществ из сидеритов, удаление серы, улучшение восстановимости руды вследствие повышения пористости и растрескивания. Однако, с появлением и быстрым развитием агломерации такой обжиг стал ненужным, так как при спекании руд все эти задачи выполнялись вместе с окускованием.

В настоящее время производят обжиг известняка, который в дальнейшем используется в процессе агломерации.

СаСО3 → СаО + СО2 – 177,988 МДж.

Так же проводят магнетизирующий обжиг с целью повышения магнитных свойств, для последующего обогащения.

Восстановительный, или магнетизирующий, обжиг – это перевод слабомагнитных минералов железных руд в магнитные с целью последующего обогащения магнитной сепарацией.

Для магнетизирующего обжига руд применяются трубчатые печи, печи с кипящим слоем (реакторы) и шахтные печи.

Трубчатые печи являются наиболее освоенными агрегатами и практически единственными, нашедшими промышленное применение . Печь представляет собой длинную вращающуюся трубу, в которой, пересыпается руда. Навстречу руде движутся восстановительные газы, подаваемые с торца и вдоль печи.

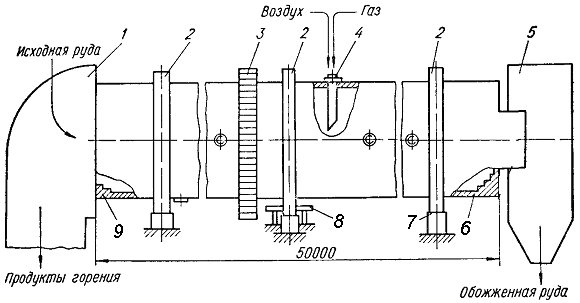

Рисунок 5 – Схема трубчатой вращающейся печи (50х3,6 м) для магнетизирующего обжига руды

1 – загрузочная головка; 2 – бандаж; 3 – венцовая шестерня; 4 – периферийные горелки; 5 – разгрузочная головка; 6, 9 – соответственно разгрузочный и загрузочный пороги; 7,8 – соответственно опорный и упорный ролики.

Перемешиваясь в печи в течение 1,5–2 ч, руда нагревается до 700 – 800 °С и обрабатывается восстановительными газами.

Обожженная руда выгружается в специальный охладительный барабан с водой, где охлаждается без контакта с кислородом. Производительность такой печи составляет до 1000 т руды в сутки. Преимуществами трубчатых печей являются возможность обжига в них руд с различной крупностью частиц, применения разнообразного топлива и сравнительно низкий его расход – 4,5–5,5% у.т. от массы руды.

Усреднение материалов

Железные руды по условиям залегания и добычи всегда имеют непостоянный химический состав. Значительные и частые колебания содержания железа и пустой породы в рудах вызывают нарушение теплового состояния доменной печи (повышение его приводит к разогреву печи, а снижение – к похолоданию) и химического состава шлака. Это приводит к нарушению ровного хода печи, опасность похолодания заставляет вести процесс с резервом теплоты, т.е. с перерасходом кокса. При этом снижается производительность печи и ухудшается качество выплавляемого чугуна. Изменение гранулометрического состава шихты вызывает нарушение установившегося распределения материалов на колошнике и изменяет распределение газового потока.

Для недопущения этого плавка должна вестись на шихте стабильного состава. Опытом работы доменных печей установлено, что при снижении колебаний железа в шихте с 2,5 до ±0,5% производительность доменных печей повышается почти на 7%.

Наиболее эффективным способом стабилизации состава руды является усреднение – это смешивание больших масс материала с целью увеличения его однородности, в первую очередь по химическому составу.

Практически усреднение производят следующим образом. Из большого числа (до 1000) тонких горизонтальных слоев материала формируется штабель. При этом предполагается, что состав каждого отдельного слоя по длине штабеля остается постоянным. Забор материала производится с торца штабеля, одновременно захватывая все слои по высоте. В результате химический состав каждого объема забранного материала практически одинаков.

Процесс усреднения стараются производить на всех этапах переработки руды, начиная от карьера и заканчивая бункерами доменного цеха.

Требование послойной укладки предъявляется также и при складировании в бункерах. Это достигают транспортерной загрузкой руды в бункера с передвигающейся сбрасывающей тележкой (рисунок 4.23, а) или последовательным чередованием разгрузки вагонов, стоящих на параллельных путях над бункерами (рисунок 4.23, б). При разгрузке бункеров происходит перемешивание послойно загруженной руды и выравнивание ее химического состава.

Железные руды и концентраты подвергают усреднению и на складах металлургического завода. Таким же способом усредняют и железорудный концентрат. Часто в штабель концентрата частично укладывают агломерационную руду и известь. Добавка руды в концентрат способствует его разрыхлению, а добавка извести – снижению влажности и смерзаемости в зимнее время и лучшему усвоению ее в процессе подготовки шихты для окускования. На некоторых заводах емкость штабеля достигает 200-250 тыс. т. При соблюдении установленных правил усреднения на рудном дворе можно достичь степени усреднения, характеризующейся максимальным отклонением ±0,5% и коэффициентом усреднения равным 2,6-2,8.

Последний этап усреднения руд и концентратов осуществляется в приемных и шихтовых бункерах аглофабрики и в процессе подготовки шихты к спеканию.

Окускование является заключительным и поэтому важным этапом подготовки железорудных материалов к плавке.

В основе процессов смешивания и окомкования лежит взаимное перемещение частичек в объеме шихты, поэтому результаты обоих процессов, кроме свойств сыпучего материала, будут определяться режимами работы аппаратов-смесителей и окомкователей. Повсеместно на агломерационных фабриках операции смешивания и окомкования шихты выполняют с помощью вращающихся барабанов, простых по устройству и в эксплуатации, обладающих высокой производительностью.

Учитывающим комплекс воздействие всех сил на тело во вращающемся барабане.

Задачей окомкования является создание гранул (комков) шихты достаточно большого диаметра в узком интервале крупности. Верхний предел размеров гранул определяется процессами горения: оно сильно замедляется, если частица топлива находится в крупной грануле. Уменьшение размеров гранул снижает газопроницаемость шихты, т.е. также замедляет процессы горения.

Сущность процесса окомкования состоит в физико-химическом взаимодействии твердых частиц шихты и жидкости, вводимой в шихту. Причиной окомкования являются молекулярные силы, возникающие при введении жидкости или коллоидных веществ. Различают следующие механизмы окомкования: капиллярный, объясняемый действием поверхностного натяжения увлажняющей жидкости, и клеевой, или цементационный, объясняемый действием молекулярных сил при введении коллоидных веществ, клеев.

Коллоидные вещества, вводимые в шихту или содержащиеся в ней, заполняют поры между твердыми частицами комкуемой шихты, что приводит к увеличению молекулярных сил сцепления. Добавка коллоидных веществ особенно сильно увеличивает прочность комков после испарения воды. Шихты, содержащие коллоидные вещества или клеи, комкуются лучше. Например, при наличии в шихте руд с глинистой пустой породой, бурых железняков, аморфных руд окомкование улучшается.

Кристаллические чистые руды – магнетиты, магнетитовые концентраты – комкуются плохо, образуют непрочные гранулы. В некоторых случаях в шихту специально вводят коллоидные вещества. При производстве окатышей почти обязательной является добавка в шихту 0,5–1,5% тонкодисперсной глины – бентонита. На процесс окомкования оказывает влияние продолжительность пребывания материалов в барабане. Она определяется длиной барабана и степенью его заполнения материалом.

Таким образом, для улучшения процесса окомкования необходимо: а) применять материалы, хорошо смачиваемые водой; б) вводить в состав шихты тонкоизмельченные материалы; в) создавать в окомковательном устройстве оптимальную влажность; г) вводить в шихту коллоидные добавки или применять руды с глинистой пустой породой; д) увеличивать длину окомковательного барабана.

Существует три метода окуксования руд и концентратов:

1. агломерация (процесс спекания мелких руд и концентратов путем сжигания топлива в слое спекаемого материала или подвода высокотемпературного тепла извне);

2. окатывание (процесс получения из концентрата сырых шаров диаметром 10 – 25 мм и последующего их обжига при температуре 1200 – 1350° С);

3. брикетирование (процесс прессования пылеватых руд и концентратов в куски одинаковой формы с добавкой или без добавки связующих веществ).

В черной металлургии наибольшее распространение получила агломерация и окатывание руд.

Агломерацией называется процесс окускования материалов спеканием за счет сжигания топлива в самом материале или подвода тепла со стороны. Наибольшее распространение агломерация получила для спекания руд черных и цветных металлов, хотя принципиально она применима и для тепловой обработки многих других материалов. Главную роль играет метод агломерации просасыванием, при котором горение топлива в слое спекаемого материала осуществляется за счет непрерывно просасываемого воздуха.

Компоненты агломерационной шихты поступают на агломерационную фабрику в кусках различной крупности. Подготовка материалов по крупности сводится, прежде всего, к уменьшению размеров кусков. Для таких материалов, как железорудный концентрат, колошниковая пыль, марганцевая руда, окалина и других, не требуются дробление и измельчение, т.к. размер их частиц не превышает 2 мм. В то же время руды с частицами крупнее 10 мм спекаются плохо и образуют легко разрушающийся агломерат. На современных агломерационных фабриках руду обычно не сортируют, так как дробильно-сортировочные фабрики горнодобывающих предприятий поставляют отсортированную агломерационную руду с верхним пределом крупности 8–12 мм.

Перед спеканием шихту смешивают, увлажняют и окомковывают во вращающемся барабане, в результате чего из пылеобразного материала получаются влажные комки размером 0,5–5 мм. Это придает слою шихты газопроницаемость, что имеет большое значение для агломерационного процесса.

Спекание протекает следующим образом. На колосниковую решетку загружают тонкий слой постели, т.е. слой ранее полученного агломерата, с крупностью частиц 10–20 мм, который предотвращает просыпание шихты вниз. Затем в чашу загружают агломерационную шихту слоем толщиной 200–350 мм. После этого включают эксгаустер, который создает под колосниковой решеткой разрежение в 10-12 кПа и тем самым просасывает через слой шихты непрерывный поток воздуха. Если теперь над чашей на короткое время поместить, например, газовую горелку, то частицы топлива, находящиеся в шихте, воспламенятся и начнут гореть в сравнительно тонком слое толщиной 20–30 мм. Этот слой будет непрерывно опускаться вниз, нагревая и спекая шихту в агломерат. Процесс заканчивается, когда зона горения достигает постели.