Обогащение

Обогащением называется процесс разделения рудного минерала и пустой породы с целью повышения содержания металла в руде и уменьшения содержания пустой породы, а в некоторых случаях и вредных примесей. Все способы обогащения основаны на различии физических свойств рудных минералов и пустой породы. В результате обогащения руды получают:

1. концентрат – продукт, в котором содержится большая часть извлекаемого металла;

2. хвосты – отходы при обогащении руды, в которых содержится незначительное количество металла;

3. промежуточный продукт, в котором содержание металла больше, чем в хвостах и меньше, чем в концентрате.

Промежуточный продукт подвергают повторному обогащению.

В зависимости от метода обогащения и устройства аппарата степень извлечения железа при обогащении железных руд может изменяться от 60 до 95 %. Различают пять основных методов обогащения руд:

1. рудоотборка, основанная на различии цвета и блеска кусков рудного минерала и пустой породы;

2. промывка, основанная на разной размываемости кусков рудного минерала и пустой породы;

3. гравитационное обогащение – разделение в жидкой среде рудных минералов и пустой породы в зависимости от плотности зерен;

4. флотация – метод обогащения, основанный на различии физико-механических свойств поверхности частиц рудного минерала и пустой породы;

5. магнитная сепарация (самый распространенный метод обогащения), основанная на различии магнитных свойств минерала и пустой породы.

Обогащение промывкой основано на том, что глинистая и песчаная пустая порода размывается водой и уносится ею, в то время как на рудный минерал вода не действует. Поэтому такому обогащению подвергаются бурые железняки, сидериты, марганцевые руды, известняки. Промывка является наиболее простым и дешевым, но и малоэффективным методом обогащения – содержание металла в концентрате по сравнению с исходной рудой повышается всего на 2–8%.

Корытная мойка представляет собой желоб длиной 8 м, диаметром 2,5 м. Внутри помещены вращающиеся валы-шнеки. Желоб имеет наклон 5-10°. В нижнюю часть желоба непрерывно подается вода. За счет вращения лопастей более легкие глинистые и песчаные составляющие уходят в слив, а более тяжелые частички концентрата выносятся на выдачу с противоположного конца. Производительность 50-100 т/ч концентрата. Расход воды 2-6 м3/т исходной руды.

Наиболее простым агрегатом для промывки являются бутара и скруббер, представляющие собой вращающийся барабан из перфорированного (бутара) или сплошного (скруббер) листового железа, через который пропускается смесь воды с рудой. При пересыпании руды глинистая порода растворяется в воде и уносится. Возможно сочетание сплошного и сетчатого барабанов, дающее бутару-скруббер. Диаметр таких устройств достигает 1300, длина – 5000 мм, а производительность – 500 т/ч. Основной недостаток скрубберов и особенно бутар – высокий расход воды, достигающий 2–10 м3/т материала.

Гравитационные методы обогащения являются более эффективными. Они основаны на том, что рудный минерал железных и марганцевых руд имеет большую плотность, чем порода. При обогащении руд черных металлов из гравитационных методов наиболее широко применяются отсадка и разделение в тяжелых суспензиях и на винтовых сепараторах.

Широкое распространение получил метод гравитационного обогащения называемый отсадкой. При отсадке осуществляется разделение зерен материалов разной плотности в восходящем или пульсирующем потоке воды, который создается различными способами. Расслоение происходит из-за различной скорости оседания в воде частиц рудного минерала и пустой породы – богатые железом и более тяжелы частицы скапливаются внизу, пустая порода - сверху.

Гораздо большее значение имеет способ разделения в тяжелых суспензиях. Принцип этого способа заключается в том, что раздробленная до необходимой крупности руда помещается в суспензию – жидкость, плотность которой имеет промежуточное значение между плотность рудного минерала и пустой породы. В такой жидкости более легкая пустая порода всплывает, а рудный минерал тонет. Сепарация в этом случае не зависит от крупности кусочков руды. Суспензия представляет собой взвесь тонкоизмельченного материала (ферросилиций или магнетит) в воде.

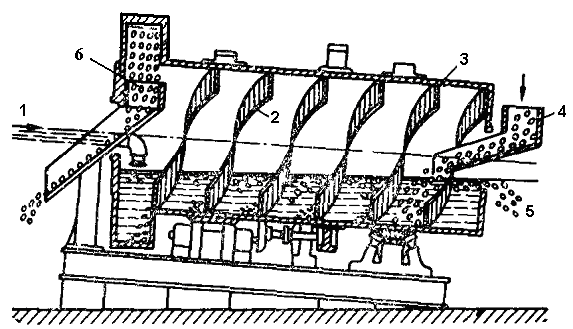

Рисунок 3 – Барабанный сепаратор для гравитационного обогащения руд

1 – место подачи тяжелой суспензии; 2 – спирали; 3 – барабан; 4 – желоб для подачи руды; 5 – место разгрузки легкой фракции; 6 – разгрузка концентрата (черпаковый элеватор)

Основными агрегатами для такого обогащения являются барабанный и конусный сепараторы. Барабанный сепаратор (рисунок 3) представляет собой цилиндрический вращающийся барабан 3, внутри которого наварены спирали 2.

В барабан через желоб 4 подается обогащаемая руда, а по желобу 1 – суспензия. В суспензии руда разделяется – отходы сливаются через порог 5, а концентрат с помощью спиралей и черпакового элеватора 6 удаляется из барабана. Максимальная длина таких барабанов достигает 6 м, а диаметр – 3 м, скорость вращения составляет 3–6 об/мин, производительность – 250 т/ч.

Обогащение в тяжелых суспензиях обладает рядом недостатков:

– большие потери утяжелителя (FeSi), составляющие 0,4-0,5 кг/т руды;

– нестабильность суспензии, из-за чего приходится принимать меры для ее перемешивания;

– практическая невозможность обогащения руды крупностью менее 3 мм.

Обогащение методом флотации основано на различии в поверхностных свойствах, в частности способности смачиваться жидкостью зерен рудных минералов и частиц пустой породы.

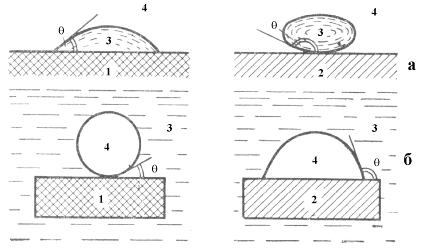

Минералы, хорошо смачивающиеся водой, называются гидрофильными, плохо смачивающиеся – гидрофобными. Если небольшое количество жидкости (воды) поместить на поверхность твердой фазы, то на гидрофильной поверхности жидкость растекается, а на гидрофобной собирается в виде капли сферической формы (рисунок 4, а). Характер взаимодействия гидрофильных и гидрофобных тел с водой и газом внешне выглядит по-иному, если твердое тело и небольшой объем газа поместить в жидкость (рисунок 4., б).

Рисунок 4 – Схема взаимодействия гидрофильных (1) и гидрофобных (2) материалов с водой (3) и воздухом (4)

Способность тел смачиваться водой определяется в первую очередь природой материала или точнее – типом кристаллической решетки минерала. Принципиально процесс флотации – разделение хорошо и плохо смачиваемых жидкостью частиц – осуществляется следующим образом. В емкость с водой, через которую непрерывно пропускают мелкие пузырьки воздуха, загружают дробленую руду. Во время осаждения частички руды сталкиваются с поднимающимися пузырьками воздуха. В соответствии с характером взаимодействия фаз воздушные пузырьки «прилипают» к гидрофобным частичкам и поднимают их на поверхность жидкости. Частички же, хорошо смачиваемые водой, не взаимодействуют с пузырьками воздуха и осаждаются на дно бака-сепаратора.

С целью усиления различия смачиваемости отдельных минералов и для улучшения других условий процесса обогащение флотацией производят не в чистой воде, а в воде со специальными веществами-реагентами.

Для обогащения железных руд, главным образом, применяется магнитное обогащение (магнитная сепарация), которое позволяет получить наиболее высокие технико-экономические показатели.

Магнитное обогащение состоит в разделении минеральных зерен руды по их магнитной восприимчивости. Раздробленная руда вводится в магнитное поле, в котором зерна магнитного минерала притягиваются к полюсам магнита и, преодолевая постоянно действующие силы (силы гравитации, центробежные, сопротивление водной среды и др.), перемещаются в одном направлении, в то время как немагнитные зерна под действием этих сил движутся в другом направлении.