Лекции по теории механизмов и машин

.pdf

Лекция 12

КАЧЕСТВЕННЫЕ ПОКАЗАТЕЛИ ЗУБЧАТОЙ ПЕРЕДАЧИ

Коэффициент перекрытия

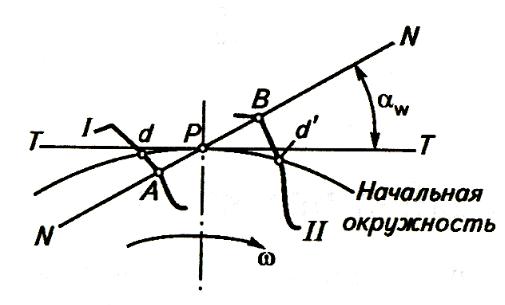

Пусть в момент начала зацепления профиль первого колеса занимает положение I

(рисунок 1), а в конце зацепления – положение II. При этом АВ – рабочая линия зацепления.

За время перемещения профиля из первого положения во второе любая точка его, лежащая на начальной окружности (н.о.), пройдет некоторый путь dd'.

Дуга dd', на которую переместится любая точка зуба, лежащая на начальной окружности за время зацепления одной пары сопряженных профилей, называется дугой зацепления.

Так как начальные окружности обоих колес катятся одна по другой без скольжения,

то такой же путь пройдет и любая точка профиля зуба второго колеса, лежащая на его начальной окружности.

Рисунок 1

Коэффициент перекрытия учитывает непрерывность и плавность зацепления, что очень важно при эксплуатации передачи. Эти качества передачи обеспечиваются перекрытием работы одной пары зубьев по времени работой другой пары.

Это означает, что для обеспечения плавной, безударной работы зубчатой передачи необходимо, чтобы каждая вторая пара зубьев входила в зацепление до того, как первая пара зубьев вышла из зацепления.

Коэффициентом перекрытия прямозубой передачи называют отношение дуги зацепления dd' к шагу зацепления pt

91

dd' . pt

После того, как рассматриваемый профиль зуба первого колеса выйдет из зацепления

(точка В), дальнейшая работа зубчатой передачи возможна только за счет другого профиля зуба, следующего за первым на расстоянии шага pt. При этом зуб, следующий за первым,

должен входить в зацепление раньше, чем первый зуб выйдет из зацепления. Это возможно лишь в том случае, когда дуга зацепления больше шага зацепления, т.е. при выполнении условия: dd ' pt (см. рисунок 1).

Отсюда можно сделать вывод: если дуга зацепления больше шага зацепления, то при работе передачи периодически наблюдаются такие промежутки времени, когда в зацеплении находится либо одна пара зубьев, либо одновременно две пары зубьев, причем работа одной

пары зубьев перекрывает работу другой пары.

Если коэффициент перекрытия >1, процесс зацепления будет непрерывным, что обеспечивает плавную работу передачи. Если <1, это указывает на перерывы в зацеплении. Наименьшее допустимое значение коэффициента перекрытия принимают

1,1, наибольшее его значение min 1,98 2 при угле зацепления w 20.

Истолкуем физический смысл коэффициента перекрытия. Пусть =1,22. Это значит,

что в течение 22% всего времени работы передачи в зацеплении находятся две пары зубьев, а

в течение 78% - одна пара.

На практике дугу зацепления измерить довольно трудно, однако ее можно выразить

через длину АВ рабочей линии зацепления:

dd ' |

AB |

|

|

|

AB |

(1) |

|

|

|

|

|||||

cos 20 |

pt cos 20 |

||||||

|

|

|

|

||||

|

|

|

|

|

Следует отметить, что переход работы прямозубой передачи с двух пар зубьев на одну пару (или наоборот) неизбежно приводит к скачкообразному изменению нагрузки на зубья и, как следствие, к ударам в механизме. Это нежелательное явление в значительной степени снижается в косозубых передачах, коэффициент перекрытия которых может быть доведен до кос 9 10.

Коэффициент удельного скольжения

Коэффициент скольжения учитывает влияние геометрических и

кинематических факторов на проскальзывание профилей в процессе зацепления.

92

Наличие скольжения и давления одного профиля на другой при передаче усилий приводит к износу профилей зубьев. Чем интенсивнее проскальзывание, тем значительнее

износ зубьев.

Под коэффициентом удельного скольжения какого-либо профиля в контактной точке

принимают отношение относительной скорости скольжения v |

v |

v |

(см. лекцию 11, |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ск |

1 |

2 |

|

||

рисунок 6) точек контакта зубьев к касательным составляющим |

v и |

v |

скоростей точек |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

|

сопряженных профилей, т.е. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

vск |

|

|

; |

2 |

|

vск |

. |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||

1 |

|

|

v1 |

|

|

|

|

v2 |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

Коэффициенты удельных скольжений (для колес с внешним зацеплением) можно |

|||||||||||||||||||||||

определить по формулам: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

|

|

i |

|

; |

2 |

1 |

1 |

|

|

i |

|

, |

|

|

|

||||||

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|||||||||||||||||||

1 |

1 |

|

21 |

|

|

|

|

12 |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|||||||

где ρ1, ρ2 – радиусы кривизны эвольвент в точке контакта соответственно первого и второго колеса;

i21 z1 ; i12 z2 – абсолютные значения передаточных отношений.

z2 z1

Согласно одному из свойств эвольвенты

1 2 N1N2 ,

где N1N2 – длина теоретической линии зацепления.

Для наглядности построим графики коэффициентов удельных скольжений (рисунок

2), вычислив ряд значений 1 и 2 по приведенным выше формулам.

Допустим, что на чертеже длина теоретической линии зацепления N1N2=224 мм.

Примем значения ρ1 с интервалом в 30 мм: ρ1=0; 30; 60; 90; …; 224 мм. Соответственно

ρ2=224; 194; 164; 134; …; 0 мм.

Ось абсцисс проводим параллельно линии зацепления, а ось ординат -

перпендикулярно ей и проходящей через точку N1.

Как видно из рисунка 2, для снижения удельных скоростей длина АВ рабочей линии зацепления должна располагаться в зоне относительно малых коэффициентов скольжения.

Заметим также, что удельные коэффициенты скольжения точек на головках зубьев (а вместе с тем и износ) значительно меньше коэффициентов скольжения точек на ножках зубьев.

Наибольший износ получается в конце рабочего участка каждого профиля перед основанием зуба.

93

Рисунок 2

Следует отметить, что расчетные коэффициенты скольжения 1 и 2 зависят от коэффициентов смещения x1 и x2 . Изменяя x1 и x2 , можно получить значения коэффициентов 1 и 2 , отвечающие условиям эксплуатации.

Практикой установлены максимально допустимые значения коэффициентов

|

удельного скольжения в различных зубчатых передачах (таблица 1). |

|

|

||||||

|

Таблица 1 – Максимально допустимые значения коэффициента удельного |

скольжения |

|

||||||

|

для различных передач |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

Тип передачи |

|

|

Окружная скорость, м/с |

|

|

Коэффициент удельного |

|

|

|

|

|

|

|

скольжения |

|

|||

|

|

|

|

|

|

|

|

||

|

Очень тихоходная |

|

0…1,5 |

|

|

8 |

|

||

|

Тихоходная |

|

1…3 |

|

|

6 |

|

||

|

Среднескоростная |

|

3…10 |

|

|

4 |

|

||

|

Быстроходная |

|

8…15 |

|

|

3 |

|

||

|

Очень быстроходная |

|

≥20 |

|

|

1,5 |

|

||

Коэффициент удельного давления

Коэффициент удельного давления учитывает влияние геометрии зубьев колес

(радиусов кривизны их профилей) на контактные напряжения, возникающие в местах соприкосновения зубьев.

При чрезмерном нагружении контактные напряжения могут так значительно возрасти,

что вызовут выкрашивание материала на рабочей поверхности зубьев.

94

Коэффициент удельного давления определяется отношением

m ,

где – приведенный радиус кривизны эвольвентных профилей в точке К контакта (см.

рисунок 8).

Чем больше радиусы кривизны, тем меньше контактные напряжения. Поскольку с удалением от основания зуба к вершине радиус кривизны эвольвенты увеличивается,

отсюда, на головках зубьев контактные напряжения будут меньше, чем на ножках зуба,

износ зубьев на головках зубьев будут меньше, чем на ножках зуба.

Коэффициент принято подсчитывать для того момента зацепления, когда зубья зацепляются в полюсе P. Коэффициент P уменьшается при увеличении коэффициентов смещения x1 и x2 . Изменяя x1 и x2 , можно добиться того, чтобы коэффициент удельного давления имел возможно меньшее значение.

ЯВЛЕНИЕ ЗАКЛИНИВАНИЯ

При увеличении коэффициента перекрытия за счет удлинения рабочей линии зацепления АВ (см. формулу (1), в передачах с эвольвентным зацеплением колес нередко возникает явление заклинивания (рисунок 3).

Рисунок 3

95

Заклинивание происходит в том случае, когда окружность выступов большего из колес, например, колеса 2, пересекает линию зацепления NN в точке А, лежащей дальше от полюса зацепления Р, чем точка N1. Заклинивание также возможно, когда число зубьев одного из колес мало.

При касании зубьев на участке АN1 линии зацепления головка зуба большего колеса 2

вдавливается в ножку зуба меньшего колеса 1 и передача заклинивается.

|

Для предотвращения заклинивания |

радиус |

ra2 |

должен быть меньше расстояния |

||||

O2 N1 |

, т.е. ra |

O2 N1 . Это условие приводит к соотношению: |

||||||

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r |

|

a 2 sin 2 |

|

w |

r 2 , |

|

|

|

a2 |

|

w |

|

b |

||

|

|

|

|

|

|

|

2 |

|

где w - межосевое расстояние.

Явление заклинивания возможно и при внутреннем зацеплении, когда происходит так называемая интерференция зубьев, при которой головки зубьев малого колеса (шестерни)

вдавливаются в головки зубьев большого колеса.

На практике заклинивание устраняют, рационально подбирая числа зубьев колес и исправляя (корректируя) зубчатые колеса в процессе изготовления.

КРАТКИЕ СВЕДЕНИЯ ОБ ИЗГОТОВЛЕНИИ ЗУБЧАТЫХ КОЛЕС

Существует достаточно много способов изготовления зубчатых колес. Все они могут быть отнесены к способу копирования и способу обкатки (огибания).

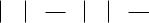

Способ копирования

Способ копирования характерен тем, что профиль инструмента представляет точную копию колеса (при отливании или штамповке) или некоторой его части, например, одной впадины,

фрезеруемой дисковыми или концевыми фрезами

(рисунок 4).

Этот способ малопроизводителен и требует большого комплекта зуборезного инструмента, а

потому применяется редко.

Рисунок 4

96

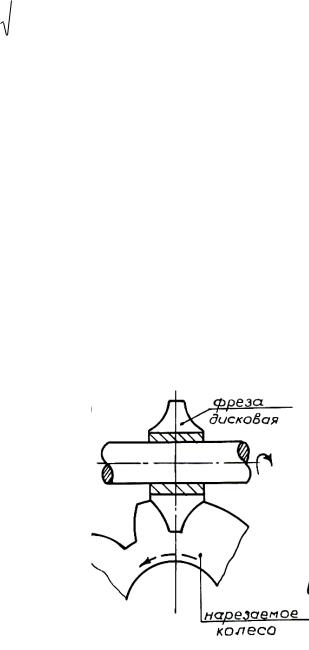

Способ огибания

Способ огибания является высокопроизводительным, он позволяет теоретически

точно изготовлять одним инструментом колеса с любым числом зубьев (рисунок 5).

Инструментом служат долбяк в виде |

|

зубчатого колеса, зубчатая рейка (так называемая |

|

гребенка) и червячная фреза. Рассмотрим сущность |

|

этого способа. |

|

Метод обкатки (огибания) заключается в |

|

том, что режущему инструменту и заготовке |

|

сообщают то относительное движение, которое |

|

имели бы два зубчатых колеса, находящихся в |

|

зацеплении. В таком случае режущий инструмент |

|

должен представлять собой также зубчатое колесо, |

|

т.е. колесо – инструмент, которое носит название |

|

долбяка. |

Рисунок 5 |

Использование зубчатых долбяков

Долбяк выполняют как зубчатое колесо с режущими зубьями, заточенными снизу как резцы (рисунок 6).

Рисунок 6 Сначала заготовка и инструмент не вращаются, но долбяк перемещается вниз, снимая

часть металла, затем долбяк возвращается в исходное положение, проходя вдоль заготовки через то место, которое уже выдолблено (рисунок 7). После этого долбяк и заготовка синхронно поворачиваются вокруг своих осей. Колесо будет готово, когда заготовка повернется на угол 360°.

Практически процесс долбления происходит не непрерывно, а имеет ряд последовательных операций, состоящих в движении долбяка вверх и вниз, поворота нарезаемого колеса и т.д. Но все эти движения строго согласованы с кинематическими

97

соотношениями, определяющими долбяк и колесо как два колеса, находящихся в зацеплении. Тогда профиль нарезаемого зуба получается как огибающая всех положений режущей кромки долбяка, т.е. инструмент как бы обкатывает нарезаемое колесо. Этот процесс представлен на рисунке 8.

Так как для любого зубчатого колеса может быть спроектирована сопряженная с колесом рейка, то вместо колеса – инструмента, может быть в качестве инструмента использована также и рейка, которая называется инструментальной рейкой.

Рисунок 7 – Нарезание зубьев методом огибания:

а) нарезание долбяком колеса с внутренними зубьями; б) нарезание долбяком колеса с внешними зубьями

Рисунок 8 – Последовательные относительные положения зуба долбяка при нарезании зуба колеса

98

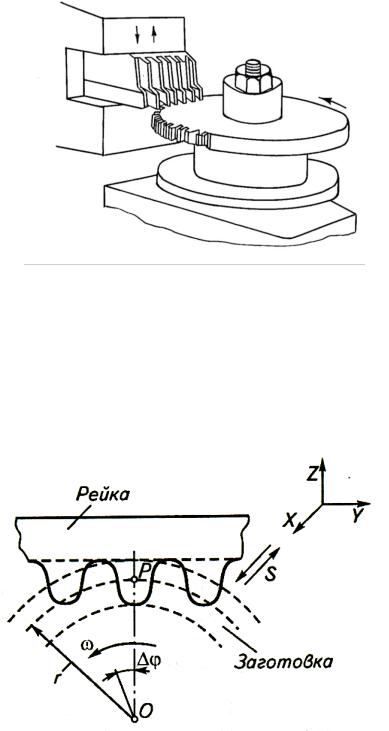

Применение зубчатой рейки-долбяка

Рейка (гребенка) совершает в вертикальном направлении возвратно-поступательное движение, параллельное оси нарезаемого колеса, как показано на рисунке 9.

Рисунок 9 – Нарезание зубьев методом обкатки (огибания) зубчатой гребенкой (рейкой)

Гребенка – это тот же рассмотренный выше долбяк, только соответствующий большому числу зубьев. На практике же она имеет 5…10 зубьев, поэтому при нарезании колес ее приходится переставлять, что снижает производительность. Гребенка совершает два поступательных движения - ∆y и ∆x, заготовка – вращательное движение ∆φ, причем

y r (рисунок 10).

Рисунок 10 – Схема нарезания зубчатого колеса рейкой-долбяком

Так как чаще всего количество зубьев нарезаемого колеса больше числа зубьев гребенки (рейки), то процесс обкатки (огибания) получается прерывистым. После того, как заготовка колеса перекатится по всей длине гребенки, нарезание зубьев прерывается,

заготовку возвращают в исходное положение и продолжают обкатку.

99

Производительность этого способа ниже, чем при использовании зубчатого долбяка,

но точность изготовления самая высокая.

Нарезание зубчатых колес модульными червячными фрезами

Чтобы процесс нарезания зубьев сделать непрерывным, применяют вместо гребенки

(рейки) червячные фрезы, профиль которых может быть получен путем перемещения рейки по винтовой линии с некоторым постоянным углом подъема.

Нарезание колес выполняется на зубострогальных, зубодолбежных или зубофрезерных станках.

В сечении, перпендикулярном оси вращения заготовки, фреза имеет вид гребенки

(рисунок 11). Для нарезания зубьев по всей ширине зубчатого венца фреза, помимо вращения, перемещается по стрелке S. Этот способ, как и любой способ обкатки, позволяет нарезать не только нулевые (нормальные) зубчатые колеса, но и колеса с другими, более рациональными параметрами.

Рисунок 11 – Схема обработки зубчатого колеса модульной червячной фрезой

СТАНОЧНОЕ ЗАЦЕПЛЕНИЕ

Процесс изготовления зубчатого колеса способом огибания можно рассматривать как зацепление исходного производящего контура (ИПК) инструмента с заготовкой. Для гребенки (инструментальной рейки) и червячной фрезы исходный производящий контур

имеет форму зубчатой рейки. Зацепление инструментальной рейки (гребенки) и нарезаемого колеса называют станочным.

Станочное зацепление показано на рисунке 12.

100