Лабораторные по физике

.pdfкоэффициенты теплопроводности жидкостей больше коэффициентов теплопроводности газов.

В металлах перенос тепла теплопроводностью в значительной мере определяется переносом энергии свободными электронами, которые при движении из областей более нагретых отдают энергию атомам, а при движении в обратном направлении – отбирают ее. Так как в металлах носителями тепловой и электрической энергий являются электроны, то коэффициенты теплопроводности и электропроводности пропорциональны друг другу. При повышении температуры вследствие усиления тепловых неоднородностей рассеивание электронов усиливается. Это влечет за собой уменьшение коэффициентов тепло- и электропроводности чистых металлов. При наличии разного рода примесей коэффициент теплопроводности металлов резко убывает. Последнее можно объяснить увеличением структурных неоднородностей, которые приводят к рассеиванию электронов. Так, например, для чистой меди λ=396 Вт/(м К). Для той же меди со следами мышьяка λ=142 Вт/(м К).

В диэлектриках перенос тепла теплопроводностью осуществляется за счет связанных колебаний частиц, образующих кристаллическую решетку.

Многие строительные и теплоизоляционные материалы имеют пористое строение, и применение закона Фурье к таким телам является в известной мере условным. Наличие пор в материале не позволяет рассматривать такие тела, как сплошную среду. Условной является и величина коэффициента теплопроводности пористого материала. Эта величина имеет смысл коэффициента теплопроводности некоторого однородного тела, через которое при одинаковой форме, размерах и температурах на границах, проходит то же количество тепла, что и через данное пористое тело. Коэффициент теплопроводности строительных и теплоизоляционных материалов изменяется в пределах от 0,023 до 2,8 Вт/(м К), c повышением температуры он увеличивается примерно по линейному закону. Материалы с низким значением коэффициента теплопроводности (λ≤0,23 Вт/(м К)) обычно называют теплоизоляционными материалами. Для определенного интервала температуры T=T2-T1 можно считать коэффициент теплопроводности постоянным, равным среднему арифметическому значению коэффициента λ при температурах Т2 и Т1.

8.3 Описание и принцип действия лабораторной установки

8.3.1 Общий вид установки и ее состав

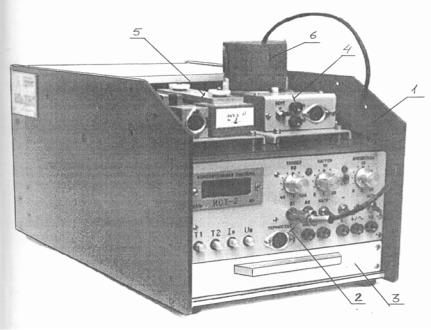

В данной работе для исследования теплопроводности твердых тел используется лабораторный комплекс ЛКТ – 8 [2], показанный на рисун-

ке 8.3.

91

8.3.2 Измерительная система ИСТ – 2М

Измерительная система ИСТ–2М обеспечивает электропитание устройств для термодинамических измерений (нагреватели, электроника, вспо-

1– каркас; 2– измерительная система ИСТ –2М; 3–блок приборный; 4– модуль 01 “ Печь – термостат”; 5 – модуль 02 “Теплопроводность металлов”; 6– модуль 03 “Калориметр”

Рисунок 8.3 – Лабораторный комплекс ЛКТ – 8

могательные элементы), измерение температуры и управление температурой изучаемых объектов, в частности – термостатирование, измерение электрических параметров при термодинамических измерениях.

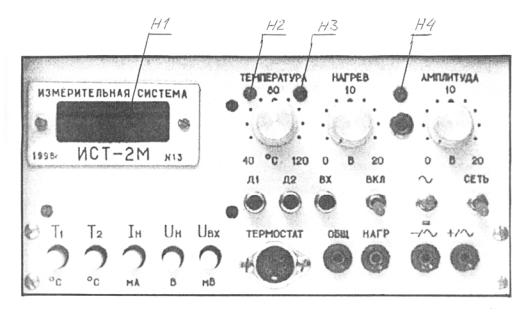

На переднюю панель ИСТ – 2М вынесены следующие элементы схемы или органы управления, как показано на рисунке 8.4:

“СЕТЬ” – тумблер включения сети; Н 1 − 4 – разрядный цифровой индиикатор. Его свечение свидетельствует о включении питания прибора. Интерпретация показаний определяется нажатой кнопкой переключателя: “UH” – напряжение питания нагревателя, В; “IH” − ток питания нагревателя, мА; “T1”,”T2”−температура подключенных к системе датчиков Д1 и Д2 в 0С с разрешением 0,1 градуса; “ТЕРМОСТАТ” – разъем термостата. Датчики температуры подключаются к системе через соответствующие контакты разъема “ТЕРМОСТАТ” или через разъемы Д1и Д2 . “Д1”,”Д2” – входы

92

термометра для подключения датчиков. Эти входы включены параллельно соответствующим контактам разъема термостата.

Рисунок 8.4 – Органы управления и подключения ИСТ – 2М

Термометр измеряет температуру соответствующего датчика, если нажата кнопка “T1” или “T2”; “ТЕМПЕР 40…80…120” − ручка регулировки максимальной температуры датчика в пределах от 400С до 120 0С ; “НАГРЕВ 0…10…20” − ручка регулировки напряжения питания нагревателя в пределах от 0 до 20 В; “ВКЛ” − тумблер включения нагревателя; Н2, Н3 − индикаторы режима работы термостата.

Если температура подключенного к системе и выбранного для измерений датчика ниже установленной регулятором “ТЕМПЕРАТУРА”, то на нагреватель подается напряжение, заданное регулятором “НАГРЕВ”. При этом светится зеленый индикатор Н2.

Если температура подключенного к входу Д1 датчика приближается к установленной регулятором “ТЕМПЕРАТУРА”, то включается автомат управления температурой, и напряжение на нагревателе снижается: система переходит в режим термостатирования. При этом светятся два индикатора: зеленый Н2 и красный Н3. Выход на режим термостатирования легко определить по прекращению роста температуры объекта. Режим термостатирования реализуется, только если датчик нагреваемого объекта подключен ко входу Д1.

Если температура датчика Д1 выше установленной регулятором “ТЕМПЕРАТУРА”, то питание нагревателя отключено, и светится только красный индикатор Н3. Система перейдет в режим термостатирования при остывании объекта.

93

Вход Д2 служит только для измерения температуры, к системе термостатирования он не подключен.

Остальные ручки управления и гнезда, вынесенные на переднюю панель ИСТ-2М, в данной работе не задействованы и их назначение не описывается.

8.3.3 Модуль 01 “Печь-термостат”

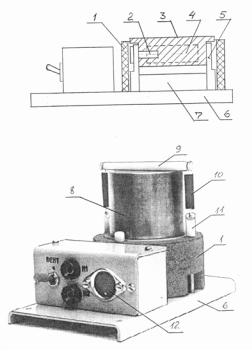

Модуль 01, изображенный на рисунке 8.5, состоит из плиты 3, установленной на основании прибора 6 на ножках 5 и окруженной тепло-

Рисунок 8.5 − Модуль 01 “Печь-термостат”

изолирующим кожухом 1. В плиту встроены два тепловыделяющих элемента (ТВЭЛ) 4 и датчик температуры 2. Cнизу плита может охлаждаться вентилятором 7. Сопротивление ТВЭЛ печи равно 10 Ом, максимальное напряжение питания – 20 В, максимальная мощность –40 Вт.

Изучаемый (нагреваемый) объект 8 устанавливается на плите и прижимается к ней стержнем 9 с помощью двух пружин 10. Пружины прицеплены к двум штырям 11 и при необходимости могут быть сняты. Через разъем 12 модуль подключается к ИСТ-2. Тумблер “ВЕНТ” включает вентилятор. Гнезда Н1 и Н2 в работе не используются.

94

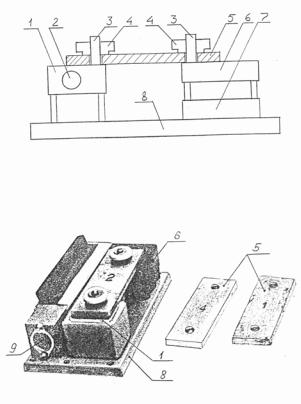

8.3.4 Модуль 02 “Теплопроводность металлов”

Модуль 02, показанный на рисунке 8.6, содержит нагреватель 1 с тепловыделяющим элементом 2 и радиатор 6 с вентилятором 7. Исследуемые образцы – металлические пластины 5 закрепляются на нагревателе и радиаторе с помощью винтов 3 и гаек 4. Внутри винтов находятся датчики температуры: Д1 на нагревателе и Д2 на радиаторе. Гайки обеспечивают тепловой контакт с нагреваемыми и охлаждаемыми концами пластин – образцов. Все элементы модуля установлены на основании 8. Нагреватель,

Рисунок 8.6 − Модуль 02 “Теплопроводность металлов”

вентилятор и датчики через разъем 9 подключаются к ИСТ-2.

Для определения теплопроводности образца измеряют мощность нагрева и установившуюся разность температур двух точек образца, разнесенных на расстояние, равное расстоянию между точками контакта датчиков Д1 и Д2 с образцом. Для уточнения тепловой мощности, поступающей в образец, следует определить мощность потерь в окружающую среду. Для этого к нагревателю вместо образца прикрепляют алюминиевую шайбу (диаметр 30 мм, толщина 5 мм), затем термостатируют нагреватель при температуре Т1, соответствующей режиму измерения теплопроводности, измеряют напряжение и ток в нагревателе и определяют мощность, необходимую для поддержания заданной температуры в отсутствие теплоотдачи через образец.

95

На образцах – пластинах нанесены номера, которым соответствуют материалы, указанные в таблице 8.1.

8.3.5 Модуль 03 “Калориметр”

Модуль 03 (см. рисунок 8.3) – балластный калориметр – определяет введенное количество теплоты по изменению температуры его калориметрической системы. Теплоемкость калориметра равна С=125 Дж/с, площадь основания цилиндра – 18 см 2. Калориметр прижимается к плите стержнем с пружинами точно также, как и образец на рисунке 8.5. В калориметр встроен датчик температуры, который через вход Д2 подключается к ИСТ-2.

8.4 Указания по технике безопасности

Установка подключается к источнику переменного тока напряжением 220 В. Запрещается включать установку без разрешения преподавателя или лаборанта, прикасаться к гнездам установки, а также производить присоединение и отсоединение проводников без отключения питания. Перед включением установки в сеть убедитесь в исправности шнура, вилки и розетки. Запрещается оставлять без надзора установку с включенными нагревательными элементами, проверять нагрев электропечей прикосновением руки. Извлекать вилку из розетки разрешается только после выключения нагревательных элементов печей (тумблером нагревателя “ВКЛ”) и самой установки (тумблером “СЕТЬ”).

8.5Приборы и принадлежности

Вработе используются: лабораторный комплекс ЛКТ – 8; комплекты: кабели, образцы материалов (теплопроводность), образцы диэлектриков, реактивы (глицерин); секундомер; линейка (150 мм); пипетка; салфетка; источник переменного тока напряжением 220 В.

8.6Порядок выполнения работы

8.6.1Определение коэффициента теплопроводности металлов

8.6.1.1Установите в модуле 02 “ Теплопроводность металлов” исследуемую пластину (см. рисунок 8.6). Для лучшего теплового контакта нанесите

96

по две капли глицерина на поверхности печи и радиатора и по 1 капле – на пластину в месте контакта с гайкой.

8.6.1.2Соедините разъем “ТЕРМОСТАТ” ИСТ-2 с разъемом модуля 02

иустановите ручку “ТЕМПЕРАТУРА” в крайнее левое положение, соответствующее минимальной температуре.

8.6.1.3Подсоедините установку к источнику переменного напряжения в 220 В и включите сетевое питание ИСТ-2 тумблером “СЕТЬ”. Свечение цифрового индикатора свидетельствует о включении питания прибора.

8.6.1.4Включите нагреватель тумблером “ВКЛ” и ручкой регулировки напряжения питания “ НАГРЕВ” подайте на него напряжение 5-6 В. Измерьте напряжение U, ток I, нажимая последовательно на кнопки

переключателей “UН” и “IH”, и определите сопротивление печи: R=U/I. Результаты измерений и вычислений занесите в таблицу 8.1.

Таблица 8.1 − Определение теплопроводности металлов

R=___Oм при |

U=___B и I=___A |

Образцы металлов |

|||||

t, |

Т1, |

|

Т2, |

IH, |

UH, |

||

мин-с |

0С |

|

0C |

мА |

В |

|

|

0-00 |

|

|

|

|

|

|

1 Пластина алюминиевая: |

1- |

|

|

|

|

|

|

маркировка “1”, сечение |

2- |

|

|

|

|

|

|

5,0×30 (мм×мм) |

3- |

|

|

|

|

|

|

2 Пластина латунная: |

5- |

|

|

|

|

|

|

маркировка “2”, сечение |

7- |

|

|

|

|

|

|

5,0×30 (мм×мм) |

10- |

|

|

|

|

|

|

3 Пластина стальная: |

13- |

|

|

|

|

|

|

маркировка “3”, сечение |

16- |

|

|

|

|

|

|

5,5×30 (мм×мм) |

20- |

|

|

|

|

|

|

4 Пластина из нержавеющей стали: |

W=____Вт при Т=______0С |

|||||||

W/ =______Bт |

при |

Т/ |

1= ___0С, |

маркировка “4”, сечение |

|||

I=______A и U=______B |

|

|

7,8×30 (мм×мм) |

||||

|

|

|

5 Шайба для измерения тепловых |

||||

h=______м, |

|

S=______м2 |

|||||

|

|

|

|

потерь диаметром 30 мм. |

|||

λ=______Вт/(м К) |

|

|

|

||||

Примечание–Материал _______ |

|

||||||

|

|

|

|

|

|

|

|

8.6.1.5 Пользуясь формулой W=U2/R, вычислите напряжение, соответствующее мощности 14-16 Вт для алюминиевой пластины и 8-10 Вт для латунной и стальной пластин. Ручкой регулировки напряжения “НАГРЕВ” установите полученное значение напряжения.

97

8.6.1.6Регулятор “ТЕМПЕРАТУРА” переведите в положение, соответствующее максимальной температуре.

8.6.1.7Нажмите на кнопку переключателя “Т1” и следите за показаниями датчика Т1. При подходе температуры Т1 к 70 0С застабилизируйте температуру регулятором “ТЕМПЕРАТУРА” (добейтесь свечения двух индикаторов, зеленого и красного; смотри п. 8.3.2).

8.6.1.8Снимая значения Т1, Т2, IH, UH через 1-3 минуты и занося их в таблицу 8.1, дождитесь стабилизации Т2 (рост Т2 не более 0,2 градуса в минуту; это произойдет через 10-20 минут).

8.6.1.9Выключите нагреватель (тумблером “ВКЛ”).

8.6.1.10По достигнутым значениям параметров Т1, Т2, IH, UH, то есть значениям, снятым после стабилизации температуры Т2 (по последней серии

изменений), определите установившееся значение Т=Т1-Т2 и мощности нагрева W=UHIH. Результаты запишите в таблицу 8.1.

8.6.1.11 Замените пластину на алюминиевую шайбу, включите нагреватель и подайте на него напряжение, соответствующее мощности 5-6 Вт. Регулятор “ТЕМПЕРАТУРА” оставьте в прежнем положении. Термостатируйте печь при температуре Т1/ , близкой к установившемуся значению Т1. Измерьте напряжение U и ток I в нагревателе и по ним определите мощность потерь W/ = IU. Результаты занесите в таблицу 8.1.

8.6.1.12Масштабной линейкой измерьте расстояние h между датчиками температуры (Д1 на нагревателе и Д2 на радиаторе).

8.6.1.13По приведенным в таблице 8.1 размерам образца рассчитайте площадь S поперечного сечения исследуемой пластины. Значения h и S занесите в таблицу 8.1.

8.6.1.14По формуле (8.12) определите теплопроводность материала

λ = |

Q h |

= |

W −W |

′ |

|

h |

=L . |

|||

|

|

|||||||||

|

|

|

|

|

|

|

||||

S t T1 −T 2 |

S T |

|||||||||

|

|

|

||||||||

Результат запишите в таблицу 8.1.

8.6.1.15 Пользуясь таблицей 8.2, установите соответствие между измеренным значением λ и табличным λтабл.. Сформулируйте вывод.

Таблица 8.2 – Теплопроводность металлов (справочные данные) [2,3]

|

|

Материал |

Алюмин. сплав |

Латунь |

Сталь |

λ |

, |

|

180…210 |

70…120 |

40…48 |

|

Вт/(м К) |

|

|

|

98

8.6.2 Определение коэффициента теплопроводности диэлектриков (неметаллов)

8.6.2.1Соедините разъем “ТЕРМОСТАТ” ИСТ-2 с разъемом модуля 01 “ПЕЧЬ-ТЕРМОСТАТ” (см. рисунок 8.5) и установите тумблеры включения вентилятора и нагревателя в положение “ВЫКЛ”.

8.6.2.2Для лучшего теплового контакта нанесите на поверхность холодной печи 2-3 капли глицерина, поставьте на нее балластный калориметр и прижмите его к плите стержнем 9 с помощью двух пружин 10 (см. рисунок 8.5). Подключите датчик калориметра ко входу Д2 блока электроники.

8.6.2.3Подключите установку к источнику переменного напряжения 220 В и переведите тумблеры “СЕТЬ” в положение “ВКЛ”.

8.6.2.4Нажимая кнопки переключателей Т1 и Т2, измерьте температуру

печи Т01 и калориметра Т02 соответственно. Разность показаний δТ=Т01-Т02 определит систематическую погрешность измерения температуры. Результаты занесите в таблицу 8.3.

8.6.2.5Снимите калориметр с печи и, не отключая его от входа Д2, удалите салфеткой с него и печи следы глицерина. Калориметр оставьте на рабочем столе.

8.6.2.6Определите сопротивление печи R. Для этого установите регулятор “ТЕМПЕРАТУРА” в положение, соответствующее минимальной температуре, и повторите действия, указанные в. 8.6.1.4 . Результаты занесите в таблицу 8.3.

8.6.2 7 Переведите регулятор “ТЕМПЕРАТУРА” в положение, соответствующее максимальной температуре, и установите напряжение в нагревателе, соответствующее мощности 10-15 Вт (смотри 8.6.1.5).

8.6.2.8Термостатируйте печь при температуре около 70 °С (смот-

ри 8.6.1.7).

8.6.2.9Положите на плиту образец (круглую пластинку) диэлектрика и прижмите его сверху торцом холодного калориметра. При исследовании материала со сравнительно большой теплопроводностью (стекло) полезно улучшить тепловой контакт печи с образцом и балластного калориметра с образцом при помощи 1-2 капель глицерина. При работе с гигроскопичными материалами (картон, пенопласт) перед началом измерений следует удалить следы глицерина с рабочих поверхностей и калориметра, тщательно протерев их салфеткой. Калориметр прижмите к плите стержнем с пружинами и, не дожидаясь прогрева образца, сразу приступите к измерениям.

8.6.2.10Измерьте температуру Т2 калориметра через каждые 60 с в пределах от 0 до 10 минут, контролируя также температуру плиты Т1, и

вычислите скорость нагрева калориметра dT2/dt ≈ (T2,i+1-T2,i)/60. Результаты занесите в таблицу 8.3.

99

8.6.2.11 |

По |

скорости |

нагрева |

калориметра |

определите |

||||

теплопроводность |

|

dT |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

|

|

|

C |

2 |

h |

|

|

|

|

|

|

|

dt |

|

|

|

|||

|

|

λ = |

|

|

|

, |

|

|

|

|

|

S(T −T |

) |

|

|

||||

|

|

|

|

1 |

2 |

|

|

|

|

где Т1 – температура печи; Т2 – температура калориметра; h – толщина исследуемого образца,.(см. таблицу 8.3); S –площадь контакта цилиндра с образцом (для приведенных в таблице 3 диаметров образцов площадь S равна площади торца калориметра, S = 18 см2); С – теплоемкость калориметра (С=125 Дж/К). Вычисленные значения λ занесите в таблицу 3.

Таблица 8.3 – Определение теплопроводности диэлектриков

|

δТ = __ 0С при Т01 = ___ 0С и |

Т02 = _ 0С |

|

|

|

|

|||||||||

|

R = ____Ом при U = ___B и |

I = ___ A |

|

Образцы диэлектриков |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

t, |

|

Т1, |

|

Т2, |

|

dT2/dt, |

|

|

λ, |

|

|

|

|

|

|

мин |

|

0С |

|

0С |

|

K/c |

|

|

Вт/(м К) |

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

1 Диск стеклянный: |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

1 |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

диаметр 50,0 мм, |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

2 |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

толщина 4,2 мм |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

3 |

|

|

|

|

|

|

|

|

|

2 Диск текстолитовый: |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

диаметр 51,9 мм, |

|

|||

|

4 |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

толщина 3,1 мм |

|

||

|

5 |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

3 Диск картонный: |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

6 |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

диаметр 51,5 мм, |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

7 |

|

|

|

|

|

|

|

|

|

толщина 2,8 мм |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

4 Диск пенопластовый: |

|

|||

|

8 |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

диаметр 51,8 мм, |

|

||

|

9 |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

толщина 2,1 мм |

|

||||

|

10 |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Примечание – Материал ____________ |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

8.6.2.12 Сравните измеренные значения λ с табличными λтабл, |

||||||||||||

приведенными в таблице 4. Сформулируйте вывод. |

|||||||||||||||

|

Таблица 8.4 – Теплопроводность диэлектриков (справочные данные) [2,3] |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Материал |

|

|

Стекло |

|

|

Картон |

|

Пенопласт |

|||||

|

λ |

|

|

|

|

|

0,8…1,2 |

|

|

0,2 |

|

0,045 |

|

||

|

|

, Вт/(м К) |

|

|

|

|

|

|

|

|

|

|

|

||

100