Метод пособ_Методы организ. произв_заоч

.pdf

|

|

|

m |

|

|

|

|

|

|

m |

∑tп.зij |

|

|

||

H ср.вj = Z j |

|

∑tij + |

i=1 |

|

|

×Kн , |

(11) |

n |

|

||||||

|

|

= |

нj |

|

|

|

|

|

i 1 |

|

|

|

|

||

|

|

|

|

|

|

|

|

В данном примере |

|

|

|

|

|

|

|

H ср.В.А = 1501,25 мин, или 25 ч; H ср.В.Б = 3240 мин, или 54 ч; H ср.В.В |

= 2700 мин, или 45 ч. |

||||||

3.2 Особенности организации производства на участках серийной сборки изделий

Организацию производства на участках серийной сборки изделий можно отнести к методам непоточного производства, при которых изделия изготавливаются малыми сериями при широкой номенклатуре или партиями, но повторяемость партий изделий данной номенклатуры в программе завода либо отсутствует, либо нерегулярна, а размеры партий неустойчивы.

На участке серийной сборки рабочий (или бригада рабочих) сначала выполняет одну операцию над серией или партией собираемых изделий каждого наименования, затем вторую, третью и т. д. После каждой операции над партией (серией) изделий рабочий обычно проводит переналадку рабочего места (смена инструмента, приспособлений, наладка специальных установок, подготовка мерительного инструмента и т. д.), затрачивая на это так называемое подготовительнозаключительное время. При серийной сборке каждый рабочий может выполнять несколько различных операций по одному изделию любого наименования, а также по различным сборочным объектам. При этом предметы сборки передаются с операции на операцию целиком всей партией (серией) изделий любого наименования.

Особенностью организации работы участков серийной сборки является деление изделия на отдельные сборочные элементы (единицы). Так как большинство деталей перед установкой их на изделие предварительно собирают в сборочные единицы (мелкие сборочные единицы, подузлы, узлы и т. д.), обособленные от других элементов изделия, это дает возможность организовать их сборку параллельно, а все календарно-плановые нормативы установить на партию сборочных единиц.

Партия — это заранее установленное количество одноименных предметов труда (сборочных единиц), изготавливаемых при одной наладке рабочего места (с однократной затратой подготови- тельно-заключительного времени).

Сборочные операции в отличие от заготовительных и обрабатывающих являются более однородными, они легко поддаются элементарному расчленению на отдельные переходы, что позволя-

ет перегруппировывать их в новые операции. Это обстоятельство во многих случаях создает благоприятные условия для выравнивания времени операций (пропорциональности) по отдельным рабочим местам.

Продолжительность сборочных операций и процессов по сборкесборочныхединицзависитнетолько от их трудоемкости, но и от численности рабочих, одновременно занятых их выполнением, т.е. от так называемого фронта работы. Во многих случаях это приводит к сокращению продолжительности производственногоцикласборкиизделия.

Другой важной особенностью организации участков серийнойсборкиявляетсярасчетпериодачередования партийсборочных единиц, построение циклового графика сборки изделия и определение продолжительности производственного цикла. (расчет этих календарно-плановых нормативов рассматривается в разделеосноворганизациипроизводственногопроцессавовремени).

Размер партии (nн) и период чередования (Rпр) должны быть согласованы со сроками поставки готовой продукцииипериода-мичередованияпартийнасопряженныхучастках. Размерыпартий деталей и периоды их чередования должны быть выбраны так, чтобыобеспечивалисьсоответствующийуровеньпроизводительности труда на каждом рабочем месте и удобная передача партийсодногорабочегоместанадругое. Покрупногабаритнымсборочным единицам (узлам, блокам и др.) нормальный размер партии может бытьскорректированвменьшуюсторону(иногдаменьше минимального размера порасчету). По узлам и другим сборочным единицам, имеющим установленный предельный срок хранения, нормальный размерпартиисокращается.

Длявсехсборочныхединиц, входящихводноитожеизделие, какправило, устанавливается единыйпериод чередования партий. В течение каждого периода чередования обеспечивается выпуск комплекта партий всех сборочных единиц, принадлежащих данному изделию. Если на участке собираются изделия нескольких наименований (двух-трех и более), имеющих разную программу выпуска (запуска), то и тогда следуетвыбиратьединуюпериодичностьповторениявсехпартий сборочных единиц каждого наименования. В крайнем случае на участке можно назначить два или три раз-

ных периода чередования, но кратных друг другу. Сокращениечисларазныхритмовпартийзначительно упрощаетпостроениестандарт-планаиоблегчаетоперативноепланированиеирегулированиеработнауча- стке.

Сборочный процесс может быть построен во времени по любому из возможных видов движения: последовательному, последовательно-параллельному или параллельному. .

Последовательная сборка изделия применяется в том случае, когда все сборочные работы осуществляютсяоднойбригадойсборщиков, начинаяотпервойсборочнойединицыдополнойсборкиииспытания

(рис. 7.2). Общая продолжительность цикла (Tцпосл.сб.п ) сборки партии (серии) изделий определяется по фор-

муле(12):

Tпосл

ц.сб.п

где m - число сборочных единиц;

t сб.едi - время сборки i-й единицы, ч.

m |

|

= nн ∑tсб.едi , |

(12) |

i=1

Рисунок2График организации процесса последовательной сборкидвухизделий(nн = 2)

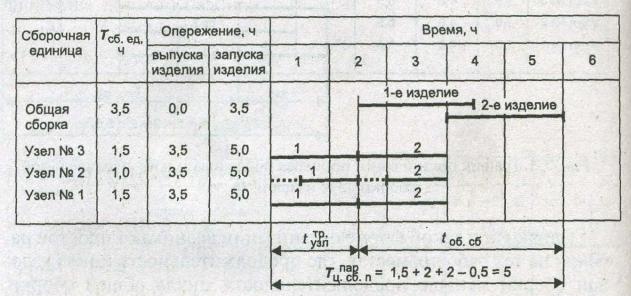

Примеромпараллельно-последовательнойсборкиможетслужитьсочетаниепараллельнойсборкиузловна отдельныхрабочихместах при осуществлении последовательной общей cборки изделий на одном рабочем месте. Общая продолжительностьцикласборкисерииизделий(Тцпп.сб.п ) уменьшается. Еевеличинаопределя-

етсяпоформуле(13):

Tцпп.сб.п = t узлтр + ∑n |

tоб.сб. , |

(13) |

|

i=1 |

|

|

|

где t трузл — времясборкинаиболеетрудоемкогоузла, ч; |

|

|

|

t об.сб - общейсборкиизделий, ч. |

|

|

|

величина которых по данному узлу изделия определяется по формуле (14): |

|

||

t прi = Tцпар.сбn −tоб.сб |

−∑n |

t узлi , |

(14) |

|

i=1 |

|

|

Рисунок 3- График организации процесса параллельной сборки двух изделий (n н = 2) без синхронизации сборочных единиц

Таким образом, применение параллельной сборки по всему процессу без синхронизации продолжительности сборки узлов и общей сборки изделия не полностью ликвидирует простои рабочих мест.

4 Поточное производство

4.1 Расчет параметров непрерывно-поточной линии

Исходной величиной является программа выпуска Nпрвып изделий, в зависимости от которой устанавливается программа запуска Nпрзап (смотри формулу (15)).

зап |

вып |

|

|

|

α |

|

, |

(15) |

|

Nпр |

= Nпр |

1 |

+ |

|

|

|

|||

120 |

|||||||||

|

|

|

|

|

|

|

|||

где α – технологические потери, которые связаны с необходимостью производства пробных деталей для наладки оборудования и контрольных целей, % программы выпуска.

Эффективный фонд времени работы поточной линии (мин.): а) за смену:

|

Fсм =Тсм −t р.п. , |

(16) |

где |

Тсм – календарный фонд времени за смену, мин; |

|

|

t р.п. – регламентированные перерывы на отдых за смену, мин. |

|

б) за сутки |

|

|

|

Fсут = (Тсм +t р.п. ) S , |

(17) |

где S – число смен в сутки. в) за месяц или год

Fсут = (Тсм +t р.п. ) S Dp

где Dp – число рабочих дней в месяце или в году.

Такт поточной линии:

– если поштучно: r = |

Ф |

э |

= |

(Тсм −t |

р.п. ) S |

|

|||

Nпрзап |

вып |

|

|

|

α |

|

|||

|

|

|

|

||||||

|

|

|

|

Nпр |

1 |

+ |

120 |

|

|

|

|

|

|

|

|

|

|

||

(18)

(19)

– если партионно: R = r p |

(20) |

При расчёте такта непрерывно-поточной линии необходимо учесть следующее:

а) если поточная линия оснащена рабочим конвейером непрерывного действия (предмет труда с конвейера не снимается и операции выполняются во время его движения), то

|

r = tобр +tвзв , |

(21) |

где |

tобр – время непосредственной обработки (сборки) предмета труда, мин; |

|

|

tвзв – время возвращения рабочего на прежнее место, мин. |

|

б) если поточная линия оснащена рабочим конвейером прерывного (пульсирующего) действия (предметы труда с конвейера не снимаются и операции выполняются во время паузыостановки конвейера), то

r = tобр +tтр , |

(22) |

где tтр – время перемещения предмета труда с одной операции на другую, мин.

в) если поточная линия оснащена нерабочим (распределительным) конвейером непрерывного действия (предмет труда снимается с конвейера и операции выполняются вне конвейера), то

|

r = tобр +tc. у. , |

(23) |

где |

tc. у. – время на снятие предмета труда с конвейера и установку его на конвейер, мин. |

|

г) если поточная линия оснащена нерабочим конвейером пульсирующего действия (предмет труда снимается с конвейера и операции выполняются во время паузы-остановки вне конвейера), то

r = tобр +tс. у. +tтр |

(24) |

Количество рабочих мест по операциям поточной линии:

а) если все операции на потоке синхронизированы, то есть равны между собой во времени и равны такту потока, то на каждой операции будет одно рабочее место, а на всей поточной линии их количество равно числу операций технологического процесса:

|

ωл = m , |

(25) |

где |

m – число операций в технологическом процессе. |

|

б) если операции не равны между собой во времени, то количество рабочих мест (расчётное) на каждой операции:

ωp = |

tш |

, |

(26) |

|

|||

|

r |

|

|

где tш – норма штучного времени, мин.

Принятое число рабочих мест на каждой операции ωпр определяется путём округления рас-

чётного количества рабочих мест ωр до ближайшего целого числа. При проектировании поточных линий перегрузка рабочих мест допускается в пределах 10-12 %. Эта перегрузка снимается в процессе отладки линии.

Количество рабочих мест на линии:

|

m |

|

|

|

|

ωл = ∑ωпрi |

|

(27) |

|

|

i=1 |

|

|

|

|

Скорость движения конвейера V можно определить: |

|

||

а) для непрерывно-действующего рабочего и нерабочего конвейера: |

|

|||

|

V = |

l0 |

, |

(28) |

|

r(R) |

|||

|

|

|

|

|

где |

l0 – шаг конвейера, то есть расстояние между предметами труда на рабочем конвей- |

|||

ере, м.

б) для прерывно-действующего (пульсирующего) рабочего и нерабочего конвейера:

V = |

l0 |

(29) |

|

tтр |

|||

|

|

Численность операторов (рабочих) на поточной линии в общем виде:

|

|

|

b |

|

m |

ωi.факт |

|

|

|

A = 1 |

+ |

|

|

|

∑ |

|

|

, |

(30) |

100 |

ω |

|

|||||||

|

|

|

= |

io. р. |

|

|

|||

|

|

|

|

|

i 1 |

|

|

|

|

где b – дополнительная численность операторов взамен не вышедшим на работу по уважительной причине, %,

ωi.факт – фактически принятое количество рабочих мест на i-ой операции,

ωi.o. p. – норма обслуживания на i-ой операции.

Длина рабочей зоны операции (м) – участок конвейера, на котором выполняется операция:

l |

р |

= l |

0 |

|

tш |

|

(31) |

|

r |

||||||||

|

|

|

|

|||||

Длина рабочей части конвейера Lp (м) определяется: |

|

|||||||

а) при одностороннем расположении рабочих мест на поточной линии: |

|

|||||||

|

|

m |

|

|

|

|

||

Lp = l0 |

∑ωпр.i |

(32) |

||||||

i=1

б) при двустороннем расположении рабочих мест на линии:

m

l0 ∑ωпр.i

Lp = |

i=1 |

(33) |

|

2 |

|||

|

|

Длина замкнутой ленты конвейера (рабочего и нерабочего) определяются исходя из величины шага, количества рабочих мест на линии и конструктивных особенностей конвейера по формуле:

|

Lз. л. = 2 Lp + 2 π R |

(34) |

где |

R – радиус приводного и натяжного барабана, м. |

|

Длительность технологического цикла изготовления детали на поточной линии Tц |

(мин.): |

|

|

а) на линии, оснащённой рабочим конвейером непрерывного действия: |

|

Tц = r ωл или Tц = R ωл

б) на линии, оснащённой нерабочим конвейером:

Tц = r ωл + LVp

Заделы на непрерывно-поточной линии Z (шт.) определяются:

а) технологический задел:

m

Zтехн. = ∑qi ωпр.i i=1

(35)

(36)

(37)

где qi – количество деталей одновременно изготавливаемых на одном рабочем месте,

шт.

|

б) транспортный задел: |

|

|

|

|

|

Zтр |

= p (ωл −1) |

(38) |

||

|

в) страховой задел: |

|

m |

|

|

|

|

|

|

||

|

Zстр |

= |

∑tпр |

(39) |

|

|

i=1 |

|

|||

|

r |

||||

|

|

|

|

||

где |

tпр – средняя продолжительность перерывов в работе одного рабочего места (из-за |

||||

отсутствия предметов труда), мин.

4.2 Расчет параметров прерывно-поточной линии (прямоточной)

4.2.1 Такт прямоточной линии, количество рабочих мест по операциям, коэффициент загрузки определяются так же, как для непрерывно-поточной линии.

4.2.2Численность рабочих, обслуживающих рабочее место (станок) и всю прямоточную линию, определяется на основе загрузки рабочих мест по операциям с учётом возможного многостаночного обслуживания и совмещения операций. Для этого составляется график работы рабочих

иоборудования прямоточной линии.

4.2.3При организации прямоточной линии возникает необходимость расчёта оборотного межоперационного задела. Он образуется между смежными операциями, имеющими различную длительность обработки, и определяется на основе графика-регламента работы прямоточной линии.

Максимальная величина межоперационного оборотного задела определяется разностью производительностей смежных операций за один и тот же период:

Zmax = |

Tп ω1 |

− |

Tп ω2 |

, |

(40) |

t1 |

|

||||

|

|

t2 |

|

||

где Tп – время параллельной (одновременной) работы неизменного количества оборудо-

вания на смежных операциях, мин.

ω1,ω2 – количество станков, работающих в течение времени Tп на смежных операциях;

t1 , t2 – нормы времени на смежные операции, м

Межоперационный задел определяется для каждого значения Tп на протяжении всего пе-

риода комплектования задела Rз . Величина его может изменяться от нуля до максимума и, наобо-

рот, от максимума до нуля.

Если межоперационный задел по расчёту равен положительной величине (со знаком плюс),

то это означает, что он возрастает за период Tп от нуля до максимума и, наоборот, если он равен отрицательной величине (со знаком минус), то за период Tп он уменьшается от максимума до ну-

ля.

На основе расчёта межоперационных заделов строится график их движения в виде эпюр по операциям.

4.3 Расчет параметров переменно-поточной линии

Основными расчётными параметрами переменно-поточной линии являются:

–общий такт линии;

–частные такты обработки изделий каждого наименования;

–число рабочих мест на каждой операции и на всей поточной линии;

–размер партии изделий;

–периодичность запуска партии изделий в производство;

–продолжительность периода комплектования (выпуска изделий);

–расчёт и составление план-графика работы линии.

Общий такт линии rобщ (мин) можно определить по формуле:

r |

= |

Fн (1 − β) |

, |

(41) |

|

δ |

|||||

общ |

|

|

|

||

|

|

∑Ni |

|

|

|

|

|

1 |

|

|

где Fн – номинальный фонд времени работы станка переменно-поточной линии за рас-

чётный период, мин; β – коэффициент потерь рабочего времени на переналадку линии;

Ni – программные задания по отдельным видам деталей, шт.;

δ – число наименований (видов) изделий, закреплённых за линией, шт.

Частный (рабочий) такт изготовления изделий каждого наименования (мин) можно определить разными методами:

–по условному объекту;

–по продолжительности выпуска каждого вида изделий;

–по степени различия в трудоёмкости изделий.

Последовательность расчёта частного (рабочего) такта по условному объекту: |

|

||

а) определяется коэффициент приведения трудоёмкости: |

|

||

ki.пр = |

Ti |

, |

(42) |

|

|||

|

Tц |

|

|

где Ti – трудоёмкость изготовления изделия соответствующего наименованию, мин.; |

|

||

Tц – трудоёмкость изготовления изделия принятого за условную единицу, мин.; |

|

||

б) определяется для детали каждого наименования программа в приведённых единицах: |

|||

Ni.пр = Ni ki.пр |

(43) |

||

в) определяется общий условный такт линии: