ПРОМЫШЛЕННАЯ ЭКОЛОГИЯ Конспект лекций

.pdf

191

Песколовки применяют для предварительного выделения минеральных и органических загрязнений. Горизонтальные песколовки – резервуары с прямоугольным или трапециевидным поперечным сечением, скорость воды в них не превышает 0,3 м/с. Минимальная длина песколовки определяется соотношением

LH ,

ос

где , оc – скорости соответственно потока и осаждения, м/с; Н – глубина потока, м.

Вертикальные песколовки имеют прямоугольную или круглую форму; в них сточные воды движутся с вертикальным восходящим потоком со скоростью 0,05 м/с. Горизонтальные песколовки используют более часто.

Отстойники бывают периодического и непрерывного действия. По направлению движения воды они делятся на горизонтальные, вертикальные и радиальные. Эффективность отстаивания составляет в среднем до 60 %. Принципиальные схемы основных видов отстойников показаны на рис. 5.6.

Повысить эффективность отстаивания можно путем увеличения скорости осаждения, увеличив размеры частиц коагуляцией и флокуляцией или уменьшив вязкость сточной воды путем нагрева. Кроме того, можно увеличить площадь отстаивания и проводить процесс осаждения в тонком слое жидкости. В последнем случае используют трубчатые и пластинчатые отстойники (рис. 5.6, г и д).

Физико-химические методы очистки вод

Выбор того или иного метода очистки (или нескольких методов) производят с учетом санитарных и технологических требований, предъявляемых к очищенным производственным сточным водам с целью дальнейшего их использования, а также с учетом объема сточных вод и концентрации загрязнений в них, необходимых материальных и энергетических ресурсов, экономичности процесса.

Флотация

Флотация используется для удаления из сточных вод нерастворимых диспергированных примесей, которые самопроизвольно плохо отстаиваются. В некоторых случаях флотацию используют и для удаления растворенных веществ, например ПАВ. Этот процесс иногда называют «пенная сепарация» или «пенное концентрирование». Флотация используется также для выделения активного ила после биохимической очистки.

192

Рисунок 5.6 - Отстойники: а – горизонтальный: 1 – входной лоток; 2 – отстойная камера; 3 – выходной лоток; 4 – прямоток; б – вертикальный: 1 – цилиндрическая часть; 2 – центральная часть; 3 – желоб; 4 – коническая часть; в – радиальный: 1 – корпус; 2 – желоб; 3 – распределительное устройство; 4 – успокоительная камера; 5 – скребковый механизм; г – трубчатый отстойник; д – с наклонными пластинами: 1 – корпус; 2 – пластины;

3 – шламоприемник

К преимуществам этого метода очистки можно отнести следующее: непрерывность процесса; широкий диапазон применения; небольшие капитальные и эксплуатационные затраты; селективность выделений примесей по сравнению с отстаиванием; бóльшая скорость процесса, более низкая влажность получаемого шлама (90-95 %) и высокая степень очистки (95-98 %); возможность рекуперации удаляемых веществ. Флотация сопровождается аэрацией сточных вод, снижением концентрации ПАВ и легкоокисляемых веществ, бактерий и микроорганизмов. Все это способствует успешной дальнейшей очистке сточных вод.

Сущность процесса флотации заключается в слипании всплывающего пузырька воздуха с твердой гидрофобной частицей и ее подъеме в образующийся на поверхности пенный слой при условии, что вес частицы не должен превышать суммарной подъемной силы пузырька и силы слипания. Присутствие в воде ПАВ (реагентов-собирателей) делает процесс более эффективным. ПАВ, адсорбируясь на частицах, понижают их смачиваемость, т. е. делают их гидрофобными. В качестве реагентов-собирателей используют: масла, жирные кислоты и их соли, меркаптаны, амины и т. п.

193

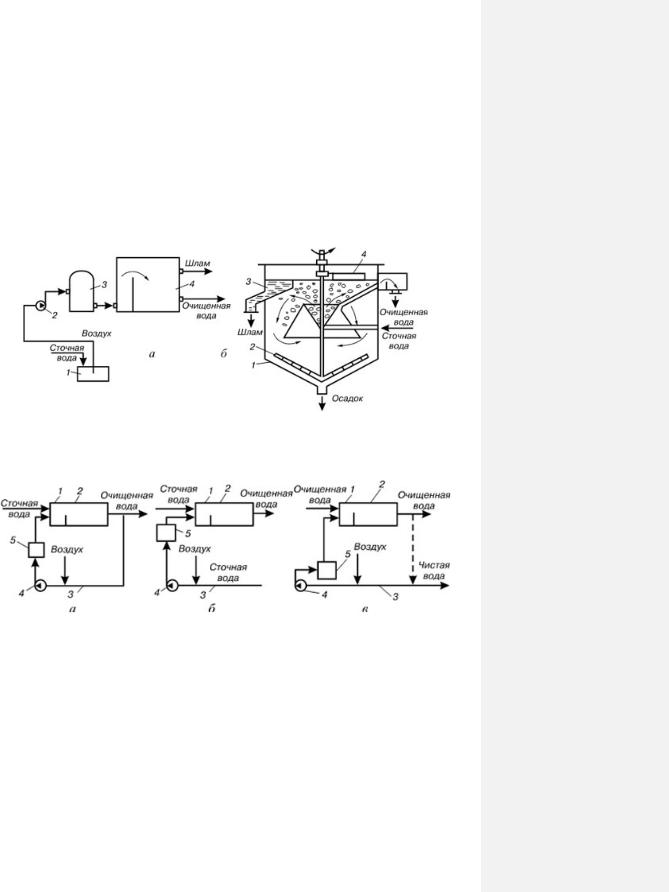

Напорные установки имеют большее распространение, чем вакуумные, позволяют очищать сточные воды с концентрацией взвесей до 4-5 г/л. Для увеличения степени очистки в воду добавляют коагулянты. Принципиальная схема напорной флотации показана на рис. 5.7, а, на рис. 5.7, б – одна из конструкций флотатора. На рис. 5.8 показаны возможные схемы подачи воды.

В эрлифтных установках организуются встречные потоки воздуха и сточных вод из емкости, расположенной на высоте 20-30 м. Поднимаясь по эрлифту, жидкость обогащается пузырьками воздуха, который выделяется во флотаторе (рис. 5.9).

Рисунок 5.7 - Напорная флотация: а – схема напорной флотации: 1 – емкость; 2 – насос; 3 – напорный бак; 4 – флотатор; б – флотатор «Аэрофлотор»: 1 – камера; 2 – скребок; 3 – шламоприемник; 4 – поверхностные скребки

Рисунок 5.8 - Схемы подачи воды при напорной флотации: а – с рециркуляцией;

б– с частичной подачей воды насосом; в – с рабочей жидкостью; 1 – приемные отделения; 2 – флотационные отделения; 3 – линии всасывания; 4 – насосы; 5 – напорные баки

Адсорбционная очистка

Адсорбцию широко применяют для глубокой очистки сточных вод от растворенных органических веществ после биохимической очистки, а также в локальных установках, если концентрация этих веществ невелика и они биологически не разлагаются или являются сильно токсичными. Локальные установки целесообразны, если вещество хорошо адсорбируется при небольшом удельном расходе адсорбента.

194

Рисунок 5.9 - Схема эрлифтной установки: 1 – емкость; 2 – трубопровод; 3 – аэратор; 4 – труба эрлифта; 5 – флотатор

Преимуществами этого метода являются высокая эффективность очистки (до 80–95 %), возможность очистки сточных вод, содержащих несколько веществ, а также их рекуперации.

В качестве сорбентов используют активные угли, синтетические сорбенты и некоторые отходы производства (золу, шлаки, опилки и т. п.). Минеральные сорбенты (глины, силикагели, алюмогели и гидраты окислов) применяют реже, так как энергия их взаимодействия с молекулами воды велика (иногда превышает энергию адсорбции). Сорбенты должны быть относительно крупнопористыми (с эффективным радиусом адсорбционных пор в пределах 0,8–5,0 нм или 8–50 Å), иметь высокую адсорбционную емкость, высокую селективность и малую удерживающую способность при регенерации. Используют мелкозернистые адсорбенты с размерами частиц 0,25-0,5 мм и высокодисперсные угли с размерами зерен не менее 40 мкм.

Вещества, хорошо адсорбируемые из водных растворов активными углями, имеют выпуклую изотерму адсорбции, а плохо адсорбируемые – вогнутую. Ее можно определить опытным путем или приближенными вычислениями по формуле

a |

|

a KwCp |

|

, |

|||||

VH |

O |

K |

|

C |

|

||||

|

|

2 |

|

w |

p |

||||

V |

|||||||||

|

|

|

|

||||||

|

|

i |

|

|

|

|

|

|

|

где a – удельная адсорбция; a – максимальная удельная адсорбция вещества (адсорбционная емкость); Kw = Ka/55,5 – ионное произведение воды, где Ka –

195

константа адсорбционного равновесия; VH2O и Vi* – мольные объемы воды и

адсорбируемого вещества соответственно.

Если в сточной воде присутствует несколько компонентов, их совместная адсорбция возможна, если

Emax0 Emin0 10,5,

где E0 – значение стандартной дифференциальной свободной энергии для

каждого вещества, кДж/моль.

Скорость процесса адсорбции зависит от концентрации, природы и структуры растворенных веществ, температуры воды, вида и свойств адсорбента. Для ориентировочных расчетов рекомендуется принимать следующие

значения скорости и диаметра зерна адсорбента: = 1,8 м/ч и d = 2,5 мм. Процесс адсорбционной очистки воды ведут при интенсивном переме-

шивании адсорбента с водой, при фильтровании воды через слой адсорбента или в псевдосжиженном слое в установках периодического и непрерывного действия. На рис. 5.10 показаны некоторые схемы адсорбционных установок.

Расход адсорбента для одноступенчатого процесса определяют из уравнения материального баланса:

m W (Cн Cк ) , a

где W – объем сточных вод; Сн и Ск – начальная и конечная концентрации загрязненной сточной воды; а – коэффициент адсорбции.

Конечную концентрацию загрязнений после очистки в установках с n ступенями вычисляют по формуле

|

W |

n |

|

Cn |

|

|

Cн, |

|

|||

W km |

|

||

где k – коэффициент распределения;

k a |

Cн Cк |

0,7 0,8. |

a |

Cн Cp |

|

здесь а – значение удельной адсорбции за время ; Ср – равновесная концентрация вещества.

196

Расход адсорбента на каждую ступень находят по формуле

mн W |

Cн 1; |

k |

Сn |

необходимое число ступеней

n lgCн lgСn . lg(W km) lgW

В противоточной схеме (рис. 5.10, б) процесс проводят при значительно меньшем расходе адсорбента, чем по схеме с последовательным введением адсорбента. Однако эта установка дороже и сложнее в эксплуатации.

Концентрацию веществ после n ступеней определяют по формуле

|

km |

|

|

||

|

|

|

1 Cн |

||

Cn |

W |

|

|

. |

|

|

|

|

|||

к km n |

|||||

|

|

|

|

1 |

|

|

|

W |

|

|

|

Число ступеней n и дозу адсорбента, вводимого в последнюю ступень, можно вычислить по уравнениям

|

|

|

km |

|

|

|

|

|

|

|

|

|||||

|

lg Cн |

W |

|

1 Cn lgCn |

||||||||||||

n |

|

|

|

|

|

|

|

|

|

|

|

1; |

||||

|

|

|

|

|

|

m k |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

lg |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

W |

|

|

|

|

|

||||

|

|

m n 1 m 0, |

|

|

|

|||||||||||

где |

k n 1 |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

kC |

н |

|

C |

н 1. |

||||||

|

|

|

|

, |

|

|

|

, |

|

|||||||

|

|

WCn |

|

|||||||||||||

|

W |

|

|

|

|

|

|

Cn |

||||||||

При фильтровании сточной воды через слой адсорбента в одной колонне процесс очистки ведут периодически до проскока, а затем адсорбент выгружают и регенерируют. При непрерывном процессе (рис. 25.2010, в) две колонны работают последовательно, третья отключена на регенерацию. При проскоке в средней колонне на регенерацию отключают первую колонну.

197

Рисунок 5.10 - Схемы адсорбционных установок с последовательным (а) и противоточным (б) введением адсорбента и непрерывной адсорбционной установки (в): 1 – смеситель; 2 – отстойник; 3 – приемник адсорбента; 4 – насос; 5–7 – колонны; 8 – емкость; 9 – фильтр; 10 – усреднитель

В момент проскока в колонне появляется слой адсорбента высотой L0, который не работает, «мертвый». Если одновременно в процессе менять «мертвый» слой на слой свежего адсорбента через специальные дозаторы, то колонна будет работать непрерывно. Скорость перемещенияработающего слоя

u CнWср ,

aад

где Wср – средняя скорость воды в колонне; aад – динамическая емкость адсорбента; длина работающего слоя

Lp M ,

S Cср

где М – количество поглощенного вещества; S – площадь поперечного сечения слоя; – коэффициент массопередачи; Сср – средняя движущая сила

адсорбции.

Экстракция

Жидкостная экстракция применяется для очистки сточных вод, содержащих фенолы, масла, органические кислоты, ионы металлов и др. Экстракция выгодна, если стоимость извлекаемых веществ окупает все затраты на проведение процесса. В общем случае для большинства веществ при их концентрации выше 3-4 г/л экстракция предпочтительнее адсорбции.

Очистка сточных вод экстракцией состоит из трех стадий: интенсивного смешивания сточной воды с экстрагентом (органическим растворителем), разделения экстракта и рафината (в условиях развитой поверхности контакта между жидкостями образуются две жидкие фазы: экстракт, содержащий извлекаемое вещество и экстрагент, и рафинат, содержащий сточную воду и экстрагент), регенерации экстрагента и рафината. Эффективность процесса зависит от правильности выбора экстрагента и скорости его подачи в воду. При выборе растворителя следует учитывать его селективность, физикохимические свойства, стоимость и способы регенерации.

При содержании в сточной воде нескольких примесей сначала извлекают один из компонентов – наиболее ценный или наиболее токсичный. При этом для каждого компонента может быть разный экстрагент. При необходимости одновременной экстракции нескольких веществ экстрагент не должен обладать селективностью извлечения, а иметь близкий и достаточно высокий коэффициент распределения (который выражается отношением концентраций вещества в экстрагенте и воде: kp = Cэ/Св) для всех извлекаемых веществ.

ἀ По центру,

ἀ По центру,

Отступ: Первая строка: 0 см, Междустр.интервал: множитель 0,97 ин

Рисунок. 25.2311 -. Схемы процесса экстракции: а – многоступенчатого противоточного:

1–3 – смесители; 1 –3 – отстойники; б – непрерывного противоточного с регенерацией экстрагента из рафината и экстракта: 1 – система удаления экстрагента из рафината; 2 – колонна; 3 – система удаления экстрагента из экстракта

Регенерация экстрагента может быть проведена с применением вторичной экстракции с другим растворителем, а также выпариванием, дистилляцией, химическим взаимодействием или осаждением. На рис. 5.11 показаны примерные схемы процессов экстракции, которые производятся в аппаратах различной конструкции: распылительных, насадочных, тарельчатых колоннах и центробежных экстракторах.

Термические методы очистки сточных вод

Для обезвреживания минерализованных сточных вод в основном используют термические методы, которые позволяют выделить из стоков соли (кальция, магния, натрия и др.) с получением условно чистой воды, пригодной для оборотного водоснабжения. Процесс может быть проведен в две стадии: концентрирование и выделение сухих веществ. Во многих случаях вторая стадия заменяется захоронением концентрированных растворов. Требования к установкам термического обезвреживания:

обеспечение снижения концентрации вредных веществ в очищаемой воде до значений, меньших ПДК;

незначительная чувствительность к составу стоков; надежность и экономичность в работе; высокая производительность.

ἀ По центру

ἀ Шрифт: 12

пт

ἀ Шрифт: 12

пт

ἀ Шрифт: 12

пт

ἀ По центру,

Отступ: Первая строка: 0 см

ἀ Шрифт: 12

пт

ἀ Шрифт: 12

пт

ἀ Шрифт: 12

пт

ἀ Шрифт: 12

пт

Выбор методов очистки зависит от состава, концентрации и объема сточных вод, их коррозионной активности и необходимой степени очистки.

Концентрирование сточных вод

Этот способ очистки может быть реализован в выпарных и адиабатных испарительных аппаратах, а также в кристаллогидратных установках и установках вымораживания.

Выпарные установки могут быть одно- и многокорпусными. Наибольшее распространение имеют 4-5-корпусные установки с расходом тепла по пару 600 кДж на 1 кг влаги. Для упаривания сточных вод ряда производств (синтетических смол, лаков и красок, люминофоров, реактивов и др.) применяют выпарные установки с контактными аппаратами, в которых осуществляется непосредственный контакт между теплоносителями и сточной водой. Для нагрева могут быть использованы газообразные, жидкие и твердые теплоносители.

Водноступенчатых установках испарение происходит в аппарате, образующиеся пары уносятся теплоносителем, или в контактном аппарате происходит лишь нагревание воды, а испарение – в адиабатной ступени (рис. 5.12, а–б). Наибольшее распространение получили контактные аппараты: с погружными горелками, барботажные, тарельчатые, насадочные, форсуночные, полочные. Отложение солей на поверхностях теплообмена приводит к увеличению расхода тепла и снижению эффективности процесса.

Вмногоступенчатых установках с гидрофобным теплоносителем (рис. 5.12, в) нагревание и испарение сточных вод происходит вследствие контакта

сжидким гидрофобным теплоносителем (парафины различных типов, минеральные масла, силиконы и т. п.), который должен быть практически нерастворим в воде, не образовывать эмульсий, не сорбировать растворенные в воде соли, хорошо отделяться от воды, быть термически устойчивым и иметь высокую теплоемкость. В подобных установках возможно упаривать сточные воды до высоких концентраций, при этом исключая отложение солей на теплообменных поверхностях, уменьшая коррозию оборудования.

На рис. 5.13 показаны примерные схемы адиабатных испарительных установок, называемых установками мгновенного испарения (УМИ). В них раствор концентрируется за счет испарения перегретой жидкости, подаваемой в камеру, давление в которой ниже давления насыщения, соответствующего температуре поступающей в камеру жидкости.

Производительность одноступенчатой УМИ вычисляется по формуле

w Qc T Tn  qст ,

qст ,

где Q – расход жидкости; с – теплоемкость раствора; Т и Тn – соответственно температура раствора на выходе подогревателя и в камере испарения; qcт – теплота испарения пара в ступени.