- •Федеральное агентство по образованию

- •1.2 Обогащение, его цели и задачи

- •1.2.1 Экономическая целесообразность обогащения

- •1.2.2 Классификация руд

- •Лекция 2. Классификация методов обогащения

- •2.1 Продукты и показатели обогащения

- •Методы обогащения полезных ископаемых

- •2.3 Операции и процессы обогащения

- •Лекция 3. Грохочение

- •Процесс грохочения

- •Гранулометрический состав руды и продуктов обогащения

- •Виды операций грохочения

- •3.4 Эффективность грохочения

- •Лекция 4. Аппараты для грохочения

- •4.1 Классификация грохотов

- •4.2 Колосниковые грохоты

- •4.3 Дуговые грохоты

- •4.4 Плоскокачающиеся грохоты

- •4.5 Полувибрационный (или гирационный) грохот

- •4.6 Вибрационные грохоты

- •4.7 Просеивающие поверхности

- •Лекция 5. Дробление

- •5.1 Процесс дробления

- •5.2 Стадии и степень дробления

- •5.3 Способы дробления

- •5.4 Технология дробления

- •Схемы дробления состоят из отдельных стадий дробления, включающих предварительное и поверочное грохочение.

- •Лекция 6. Машины для дробления

- •Классификация дробилок

- •6.2 Щековые дробилки

- •Конусные дробилки

- •Дробилки ударного действия

- •Лекция 7. Измельчение

- •7.1 Процесс измельчения

- •7.2 Конструктивные особенности мельниц (шаровые, стержневые, самоизмельчения)

- •7.3 Скоростные режимы мельниц

- •7.4 Технология измельчения

- •Лекция 8. Закономерности падения минеральных зерен

- •8.1 Закономерности свободного падения частиц

- •8.2 Универсальный метод определения конечной скорости движения частиц (метод Лященко)

- •Размер частиц, , мм

- •Лекция 9. Классификация

- •9.1 Процесс классификации

- •9.2 Спиральные классификаторы

- •9.3. Гидроциклоны

- •9.4. Гидравлические классификаторы

- •Лекция 10. Гравитационный метод обогащения

- •10.1 Гравитационные процессы обогащения

- •Процесс отсадки, отсадочные машины

- •10.3 Обогащение на концентрационных столах

- •10.4 Обогащение на шлюзах

- •Обогащение на винтовых сепараторах

- •10.6 Обогащение в центробежных аппаратах

- •Лекция 11. Флотация

- •Область применения флотационного метода обогащения

- •Элементарный акт флотации

- •Распределение операций флотации по камерам флотационных машин

- •Лекция 12. Флотационные реагенты

- •12.1 Классификация и назначение флотационных реагентов

- •12.2 Собиратели

- •12.3 Пенообразователи

- •12.4 Депрессоры

- •12.5 Активаторы

- •12.6 Регуляторы среды

- •Лекция 13. Флотационные машины

- •13.1 Классификация флотационных машин

- •13.2 Машины механического типа

- •13.3 Пневмомеханические машины

- •13.4 Пневматические машины

- •Лекция 14. Магнитный, электрический и специальные методы обогащения

- •14.1 Теоретические основы процесса магнитной сепарации

- •14.1.1 Магнитные поля сепараторов

- •14.1.2 Магнитные сепараторы

- •14.2 Электрические методы обогащения

- •14.3 Специальные методы обогащения

- •Лекция 15. Обезвоживание продуктов обогащения

- •15.1 Операции сгущения, аппаратурное оформление

- •15.2 Фильтрование продуктов обогащения

- •15.3 Сушка продуктов обогащения

- •Лекция 16. Опробование и контроль процессов обогащения

- •Виды и масса проб

- •16.2 Технологический и товарный баланс продуктов обогащения

- •Библиографический список

Лекция 4. Аппараты для грохочения

План лекции

4.1 Классификация грохотов

4.2 Колосниковые грохота

4.3 Дуговые грохота

4.4 Плоскокачающиеся грохота

4.5 Гирационные грохота

4.6 Вибрационные грохота

4.7 Просеивающие поверхности

4.1 Классификация грохотов

Грохочение осуществляется на грохотах различных конструкций. Все аппараты для грохочения можно разделить на две основные группы: неподвижные и подвижные.

В практике грохочения полезных ископаемых применяют в основном грохоты следующих конструкций:

неподвижные:

- колосниковые;

- дуговые.

подвижные:

- плоскокачающиеся;

- полувибрационные (или гирационные);

- вибрационные (или инерционные с простым дебалансом, двойным дебалансом, самоцентрирующиеся и резонансные);

- барабанные;

- валковые.

4.2 Колосниковые грохоты

Неподвижные колосниковые грохота (рис 4.1) изготавливаются обычно на обогатительных фабриках (с учетом условий грохочения) и представляют решетки, изготовленные из колосников различного профиля, которые располагаются параллельно друг другу на определенном расстоянии и скрепляются между собой болтами.

Применяются чаще для крупного, реже для среднего грохочения. Угол наклона: 45-500 - для руды, 30-350 - для углей. Ширина грохота зависит от максимального куска и берется из условия:

В > 3Dmax

L =(1,5 – 2)B и составляет 3 – 5 м

Рис. 4.1 Колосниковая решетка

Площадь грохота определяется по эмпирической зависимости:

![]()

![]()

где Q – производительность по продукту, поступающему на грохот, т/час;

а – расстояние между колосниками, мм.

Преимущества колосникового грохота:

- простота исполнения;

- прочность;

- дешевизна.

Недостатки:

- громоздкость;

- низкий КПД (50 – 60 %).

4.3 Дуговые грохоты

Дуговые грохоты (рис. 4.2) применяются для мокрого грохочения шлама и мелочи крупностью от 12 до 0,071 мм и для обезвоживания угля и рудного материала. Крупность подрешетного продукта в 1,5 – 2 раза меньше размера щели.

Сито дугового грохота набирается из проволоки клиновидного сечения и закрепляется в корпусе, который представляет дугу радиусом 500-900 мм. Пульпа поступает в загрузочный патрубок грохота под давлением тангенциально и с некоторой скоростью направляется по касательной к ситу грохота. Мелкие частицы и вода под действием центробежной силы проходят через сито, а крупные - сходят с решетки в нижней ее части.

Эти грохоты удобны в эксплуатации, не имеют движущихся частей, имеют высокую удельную производительность и эффективность грохочения (около 90%). Производительность грохота – 200-500 м3/час (в зависимости от плотности), для обезвоживания – 400-500 м3/час.

Рис. 4.2 Дуговой грохот

1- разгрузочный патрубок; 2-рама; 3-карман;4-стенка;

5- приемная коробка; 6- колосниковообразная решетка; 7-клин;

8-уголок; 9-упор для решетки.

4.4 Плоскокачающиеся грохоты

Плоскокачающиеся грохоты применяются при грохочении угля, асбеста и нерудных продуктов. При обогащении руд плоскокачающиеся грохоты употребляются лишь для классификации перед отсадкой.

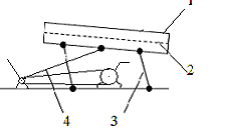

Плоскокачающийся грохот (рис. 4.3) представляет собой систему из неподвижной рамы и закрепленного на ней на гибких стойках короба с просеивающей поверхностью, совершающей принудительные движения благодаря жесткой кинематической связи между коробом и движущим механизмом (эксцентриком). Материал загружается в верхнюю часть короба грохота и вследствие возвратно-поступательного движения короба передвигается к разгрузочному концу. Для более эффективного передвижения материала грохоты устанавливают под углом 8-120. Длина короба в 2-4 раза больше его ширины. Величина хода короба от скорости не зависит, а зависит от конструктивных особенностей.

Плоскокачающиеся грохоты применяются для грохочения материала крупностью от 1 до 350 мм, наиболее эффективно грохочение продуктов крупностью 40-50 мм. Грохочение может быть как сухим, так и мокрым. Типы грохотов – ГП и ГПО (плоскокачающиеся обезвоживающие). У плоскокачающихся грохотов низкая эффективность (40-50%), надежность. Они вытесняются вибрационными грохотами.

5

6

Рис. 4.3 Схема

плоскокачающегося грохота

1-короб; 2-сито; 3-маятниковые опоры;

4-тяга (шатун); 5-экцентриковый вал; 6 –

эксцентриковый вал