- •1. Структура и свойства полиэтилена

- •1.1. Молекулярная структура полиэтилена

- •1.2. Растворимость и молекулярный вес

- •1.3. Химическая стойкость.

- •1.4 Атмосферостойкость.

- •1.5 Водостойкость.

- •1.6 Паро- и газопроницаемость.

- •1.7 Механические свойства.

- •1.8 Термические свойства.

- •1.9.Электроизоляционные свойства.

- •1.10 Окрашиваемость.

- •1.11.Совместимость с полимерами.

- •2.Получение полиэтилена.

- •2.1 Сырьё для производства полиэтилена.

- •2.2.Полимеризация этилена в газовой фазе.

- •2.3 Полимеризация полиэтилена в эмульсии.

- •2.4 Полимеризация этилена в растворителе.

- •2.4.1.Полимеризация этилена в растворителе в присутствии перекисных инициаторов

- •2.4.2.Полимеризация этилена в присутствии катализатора Циглера.

- •2.4.3 Полимеризация этилена в присутствии окислов металлов.

- •2.4.3.Полимеризация этилена под воздействием γ-излучения.

- •3.Применение полиэтилена.

- •3.2.Трубы.

- •3.3 Плёнки и листы.

- •3.4 Защитные покрытия.

- •3.5. Формованные изделия.

- •3.6. Литьевые изделия.

- •3.7.Волокно.

2.2.Полимеризация этилена в газовой фазе.

Метод полимеризации этилена в газовой фазе под высоким давлением (1000—2000 ат) и повышенной температуре (180—200°С) в присутствии инициатора (кислорода) является основным методом производства полиэтилена низкой плотности с молекулярным весом 10000— 45000. В ряде опубликованных работ можно найти сведения о влиянии на процесс полимеризации этилена кислорода, давления, температуры и степени чистоты газа.

Рис.7 Влияние содержания кислорода в газе на выход полимера при давлении 1150 ат и различных температурах реакции (а) и при 160 °С и различных давлениях.

Кислород служит инициатором полимеризации. Скорость реакции зависит от количества кислорода в газе, но поскольку значительное влияние на нее оказывает также температура и давление, эта зависимость сложная. Из рис.7 видно, что каждому значению температуры полимеризации и давления в системе соответствует определенное содержание кислорода в газе, при котором наблюдается максимальный выход полимера.

В случае слишком высокой концентрации кислорода этилен разлагается со взрывом на углерод, водород и метан. Так, при 2000 ат и 165°С разложение происходит уже при 0,075% кислорода [83]. Припромышленном производстве полиэтилена необходимо очень тщательно контролировать содержание кислорода в этилене.

В общем, чем больше кислорода в газе, тем энергичнее протекает процесс, тем выше выход полимера (до определенного момента) и тем ниже его молекулярный вес. С повышением в системе давления увеличиваются скорость реакции и выход полимера (рис. 8).

П ри

этом полимер имеет

больший

молекулярный вес и лучшие физико-механические

свойства. При давлении в 3000 ат молекулярный

вес полимера достигает 65 000.

ри

этом полимер имеет

больший

молекулярный вес и лучшие физико-механические

свойства. При давлении в 3000 ат молекулярный

вес полимера достигает 65 000.

Повышение температуры реакции до определенного значения способствует ускорению процесса полимеризации и увеличению выхода полимера, но оно во избежание взрыва может быть произведено лишь при снижении концентрации кислорода в газе.

Высокая температура реакции способствует не только основной реакции — образованию полимера, но и побочной реакции -

взаимодействию растущего полимерного радикала с ранее образованным полимером. Так например, при 170° С скорость побочной реакции в три раза ниже скорости аналогичной реакции при 240° С. Некоторые металлы (алюминий, никель и особенно медь) ускоряют побочную реакцию, а при использовании восстановленной меди образуется полиэтилен, нерастворимый в органических растворителях.

Плохо очищенный этилен полимеризуется медленно, и молекулярный вес полимера тем ниже, чем больше примесей в газе. Особенно нежелательными примесями являются окись углерода и ацетилен. При разбавлении этилена азотом реакция полимеризации протекает гладко, но снижается выход полимера и ухудшаются его свойства.

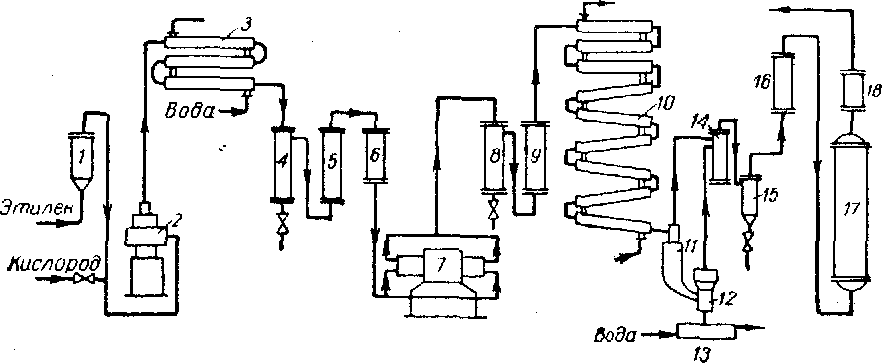

Технологический процесс производства полиэтилена непрерывным методом. Производство полиэтилена непрерывным методом включает следующие стадии: смешение этилена с кислородом, сжатие этилена до 350 ат, а затем и до 1500 ат, полимеризацию, выгрузку полиэтилена и очистку непрореагировавшего этилена. Реактор для непрерывной полимеризации представляет собой трубчатый аппарат змеевикового типа с наклонно расположенными друг над другом трубами, соединенными между собой. Все трубы и соединительные коробки имеют рубашки для обогрева и охлаждения. Схема "установки для получения полиэтилена непрерывным методом представлена на рис. 9.

Рис.9 Схема установки для получения полиэтилена непрерывным методом при высоком давлении:

1,6,9,16,18 – фильтры, 2-компрессор на 350 ат, 3 – водяной холодильник, 4,8 – смазкоотделители, 5 – буферная ёмкость, 7 – компрессор на 1500 ат, 10 – реактор, 11-газоотделитель, 12 – шнековый приёмник, 13 – ванна для полиэтилена, 14 – фильтр – ловушка, 15-циклон, 17 – скруббер.

В трубах диаметром 10 мм производится нагревание газа и возбуждение полимеризации, в трубах диаметром 16 мм образуется основное количество полимера, а в 24-миллиметровых процесс полимеризации заканчивается. В первых двух типах труб поддерживается температура 160—185° С, а в трубах диаметром 24 мм 185— 200° С. Обогрев реактора производится по зонам перегретой водой через рубашки труб.

Реакция полимеризации этилена, содержащего до 0,008% кислорода, осуществляется при непрерывной подаче газа под давлением 1500 ат.. Полимер вместе с непрореагировавшим этиленом через редукционный вентиль перепускается в газоотделитель 11, а из последнего — в шнековый приемник 12, где давление снижается до 5 ат.Из шнекового приемника полиэтилен выдавливается в виде жгута и поступает на охлаждение и грануляцию в ванну 13. Непрореагированший этилен из газо-отделителя и шнекового приемника отводится через фильтр-ловушку 14, циклон 15 и фильтр 16 на очистку в скруббер 17. За один проход этилена через реактор превращение составляет 12—15%, а суммарное использование этилена достигает 95—98%.

В последнее время все в большей степени получает распространение рециркуляция этилена под давлением 350 ат.Непрореагировавший газ из газоотделителя под указанным давлением, пройдя очистку, смешивается со свежим этиленом и поступает на вторую ступень компрессии. Такой процесс является более экономичным с точки зрения затрат энергии.

Полиэтилен низкой плотности выпускают как стабилизированный, так и нестабилизированный (по ВТУ МХП 4138—55 и МРТУ 6-05-889- 62).

Введение в полиэтилен полиизобутилена (с молекулярным весом 100000— 120000) позволяет изготовлять кабельный полиэтилен определенных свойств, Кабельная промышленность применяет полиэтилен и без добавок полиизобутилена.В ряде случаев в полиэтилен требуется вводить стабилизатор, полиизобутилеп и другие добавки. Смешение всех компонентов обычно осуществляется в резиносмесителе. В качестве стабилизатора чаще всего употребляется смесь фенил-а-нафтиламина и дифенил-n-фенилендиамина в соотношении 65:35. При производствае кабельного полиэтилена после загрузки стабилизатора в резиносмеситель добавляется полиизобутилен, смесь перемешивается 30—40 мин.

В начале процесса смешения компонентов температура в резиносмесителе поддерживается в пределах 90—95, а в конце процесса 140—150° С. После окончания смешения масса выгружается из резиносмесителя и поступает на вальцевание (кабельный полиэтилен и реже обычный полиэтилен). Вальцевание смеси производится при 100—120Э С на вальцах, обогреваемых горячей водой или паром.

Провальцованная масса подается в загрузочный бункер экструзионной машины. Часть цилиндра и шнека машины, прилегающая к бункеру, охлаждается водой, а остальная часть цилиндра обогревается паром до 115—130° С. В головке машины поддерживается температура до 135° С. Из- машины масса выходит в виде жгутов, которые подвергаются интенсивному охлаждению обдувкой воздухом или пропусканием через ванну с холодной водой. При помощи режущих ножей жгуты дробятся на гранулы цилиндрической формы диаметром 3-4 и высотой 3-4 мм.. Интересным методом грануляции является получение гранул сферической формы.