- •10. Полосно – постепенные рубки. Технология . Область применения.

- •Разработка лесосек полосно-постепенными рубками двухленточными пасеками с применением машины лп-19

- •11. Организация лесосечных работ с породной сортировкой древесины на лесосеке. Технология. Основные технико-экономические показатели.

- •12. Группы лесов. Основные принципы организации лесосечных работ. Технология лесосечных работ.

- •13. Постепенные и реконструктивные рубки. Область применения. Особенности технологии.

- •14. Деференцированные рубки. Технология лесосечных работ. Особенности технологии.

- •15.Схема расположения трелевочных волоков на лесосеке. Расчет среднего расстояния трелевки. Различные способы разработки пасек. Направление валки. Выбор схемы разработки пасек.

- •16.Технология выработки балансов рудничной стойки. Обоснование головного оборудования. Структурные схемы технологических потоков.

- •17. Основные принципы проектирования технологии малых нижних складов.

- •18. Циклично-поточная технология нижнескладских работ. Основные преимущества. Область применения. Производительность.

- •20) Технология и оборудование производства клееного столярного бруса.

- •21) Организация и технология сортировки древесины. Продольные сортировочные транспортёры. Типы бревносбрасывателей, и их характеристика.

- •23 Основные принципы проектирования технологии нижнескладских работ на базе различных систем машин.

- •24 Основные принципы проектирования технологии нижнескладких работ на базе системы машин 1нс. Область применения. Основные тэп.

- •25) Выбор и обоснования методов раскряжёвки хлыстов. Механизированная раскряжёвка хлыстов, оборудования для механизированной раскряжёвки. Расчёт производительности.

- •26 Технология трелевки тб-1, лп-18, лт-154, лт-157, лт-89. Расчёт их производительности.

- •27 Техн-я и область применения многооперац-ых машин для лесосечных работ, их технологич. Параметры и возможности.

- •28.Организация и технология лесосечых работ при сортиментной заготовке. Область применения.

- •29.Лесной кодекс рф. Основные положения регулирования лесопользования.

- •30. Основные стадии технологического процесса деревообработки. Элементы конструкции столярных изделий.

- •30. Основные стадии технологического процесса деревообработки. Элементы конструкции столярных изделий.

- •31. Обоснование соотношения рубок главного и промежуточного пользования, с учетом эколого-экономических показателей региона и основных характеристик лесосырьевой базы.

- •32. Столярное производство. Основные этапы производства столярно-строительных изделий.

- •33. Краны для лесных грузов, их классификация основы устройства механизмов подъема, перемещения грузов. Технические характеристики кранов, грейферов.

- •35. Круглопильные станки для распиловки бревен.Виды,типы,марки,особенности кнструкции. Технологические потоки распиловки на базе круглопильных станков.

- •Скорость подачи (передвижения тележки), м/мин... 15-120

- •Молома 1200

- •Нормы времени и расценки на 10 плотных м3

- •36.Определить время раскряжевки березового чурака диаметром 320мм.На 2 части мп-5 «Урал-2»

- •46. Бензомоторные и электрические цепные пилы. Типы, основн устройство, марки и характеристики. Пильные цепи

- •48) Клееный брус и щит виды, особенности формирования, технология и оборудование производсва.

- •49 Харвестеры и процессоры. Устройство рабочих органов, приёмы работы на этих машинах.

- •50) Валочные, валочно-пакетирующие машины. Основные типы, особенности устройства технологического оборудования, приёмы работы. Технологические характеристики машин.

- •51) Полуавтоматическая линия ло-15а. Технологическая компоновка, устройство механизма пиления и приёмного стола. Техническая характеритика.

- •53 .Виды и способы окорки. Роторные окорочные станки. Механизмы надвигания и центрирования, окорочные головки. Окорочные ножи. Коросниматели.

- •Окорочные станки

- •54. Лесопильные рамы, их классификация. Механизмы пиления и надвигания. Определения установочной мощности лесопильных рам. Марки лесорам и их характеристики.

- •55.Способы и виды резания древесины. Параметры и элементы резца. Усилие резания.

- •56. Окна, их элементы. Технологический процесс изготовления окон.

- •57. Производство черновых заготовок. Способы и схемы раскроя пиломатериалов в деревообработке. Технология и оборудование производства погонажных изделий.

- •Технология производства погонажных изделий

- •59. Основные стадии технологического процесса деревообработки. Элементы конструкции столярных изделий.

- •60. Виды, способы и режимы сушки. Правила формирования сушильных пакетов.

- •Экономика

- •Планирование производственной программы

- •Инвестиционный проект, понятие, фазы развития, оценка эффективности

- •Порядок формирования состава комплексных бригад

- •4. Планирование использования машин и механизмов, цель, расчет показателей

- •5. Финансовый план предприятия, состав, порядок разработки

- •6. Планирование фонда оплаты труда по предприятию

- •7. Планирование коммерческих расходов по предприятию

- •13. Понятие «бизнес-плананирования». Принципиальные модели бизнес -планирования.

- •9.Состав затрат на производство продукции по экономическим элементам.

- •10.Планирование численности ппп, средне - списочная численность.

- •12. Баланс предприятия. Содержание, значение, оценка.

- •15. Основные тэп деятельности предприятия, порядок расчета.

- •Предприятие в различных рыночных структурах

- •Вопрос 18, Планирование прибыли в современных условиях

- •Единицы измерения и состав рабочего времени

- •Состав активов предприятия и принципы их формирования

- •24. Нормы затрат труда, виды, понятие

- •Формирование и распределение прибыли предприятия второй вариант

- •27. Планирование мероприятий по росту прибыли

- •29 Особенности формирования прибыли на предприятии

Технология производства погонажных изделий

1. Сушка обрезной доски

Снятие внутренних напряжений пиломатериалов и доведение древесины до необходимого процента влажности.

2. Торцевание пакетов пиломатериала

Торцевание пакетов заготовок с трещинами после сушки перед подачей на вырезку дефектов и последующим сращиванием.

3. Чистовое торцевание в размер

Чистовая высокоточная торцовка в размер заготовок высокого качества перед последующим профилированием (однопильный торцовочный станок ЦКБ-40).

4. Вскрытие дефектных мест

Вскрытие дефектов заготовок

5. Вырезка дефектных мест

Вырезка дефектов и чистовая торцовка заготовок перед сращиванием.( однопильный торцовочный станок ЦКБ-40)

6. Сращивание заготовок по длине

Нарезание на торцах заготовок зубчатых шипов, нанесение клея на шипы и сращивание по длине бездефектных заготовок (шипорезный станок ШС-, пневматический пресс ПС-2).

7. Калибровка ламелей

Продольное фрезерование с целью снятия наплывов клея, ступенек между заготовками, получение точных геометрических форм и высокой чистоты поверхности для склеивания по пласти. (фуговальный станок СФ-4)

8. Деление заготовок по толщине

Раскрой заготовок для получения требуемой толщины.( четырёхсторонний станок С25-5)

9. Профилирование

Обработка на высокопроизводительном восьмишпиндельном четырехстороннем станке со специальным расположением шпинделей для получения заданного профиля и требуемой чистоты поверхности.( четырёхсторонний станок С25-5)

10. Упаковка готовой продукции

После сортировки готовые погонажные изделия упаковываются для дальнейшей транспортировки и хранения.

Высушенные пиломатериалы по рельсовому пути на тележке поступают в деревообрабатывающий цех. Затем производят поперечный раскрой на однопильном торцовочном станке ЦКБ-40, после производят строгание по пласти на фуговальном станке СФ-4, затем производят продольный раскрой на многопильном станке ЦДК5-3. Затем, заготовки для половой доски поступают на строгание в размер на четырёхсторонний станок С25-5, а остальные заготовки поступают на однопильный торцовочный станок ЦКБ-40 для выпиливание дефектов (сучков, трещин и т.п.). То есть осуществляют поперечно - продольную схему раскроя пиломатериалов на заготовки. Полученные пиломатериалы подаются на сортировочный транспортёр для сортировки заготовок. Затем они поступают на линию сращивания, где сначала подаются на шипорезный станок ШС-3, а затем на пневматический пресс ПС-2. Проклейка минишипов производится вручную. Выдержка сращенной доски в прессе составляет 15 – 20 мин. Сращенные доски транспортируются на место технологической выдержки на 8 – 24 часа. После этого они строгаются в размер на четырёхстороннем станке С25-5. Затем они укладываются в пакеты и транспортируются на склад готовой продукции.

58.Оборудование сушильных камер. Приборы для контроля параметров сушки. Круглопильные установки для раскряжевки лесоматериалов с продольной подачей под пилу. Устройство механизмов пиления, надвигания, подачи. Линия ЛО-15А.

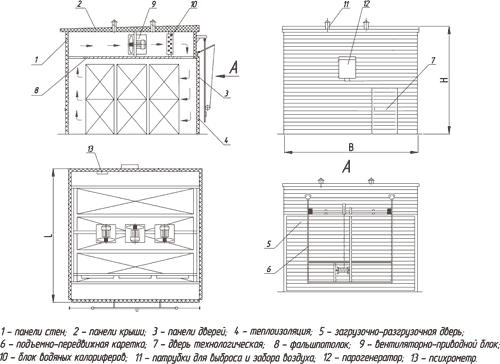

Виды сушильных камер:

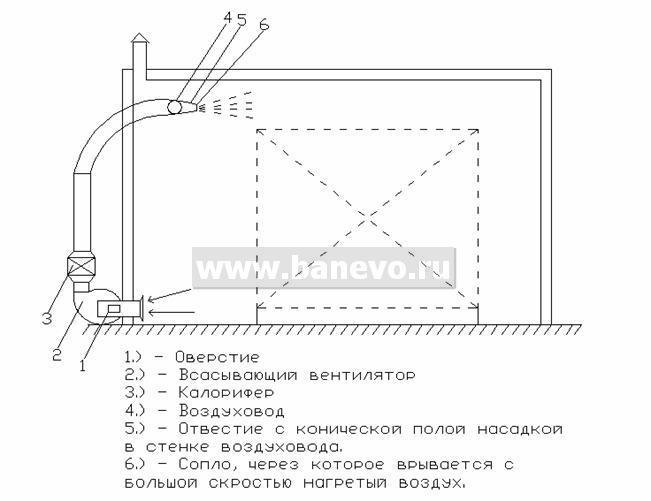

1) Аэродинамическая сушильная камера - представляет собой теплоизолированную камеру с вентилятором. Нагрев воздуха происходит за счет трения о лопатки вентилятора. В такой камере сложно регулировать температуру и скорость потока. Как плюс такой сушилки можно отметить её сравнительно небольшую стоимость.

2) СВЧ-сушильные камеры - действуют по принципу СВЧ-печки. Электромагнитное излучение высокой частоты заставляет быстрее колебаться молекулы и древесина нагревается. Применение таких сушилок позволяет значительно сократить сроки сушки, однако стоит такая камера очень дорого, сушить можно только малыми объёмами, потребляет электроэнергии ещё больше чем аэродинамическая и плюс ко всему быстро выходят из строя излучатели волн СВЧ.

3) Конвективные сушильные камеры - самый распространенный вид сушильных камер. Передача тепла происходит через воздух, проходящий через теплообменники, по которым проходит горячая вода или перегретый пар. Сушильный агент (воздух) циркулирует по камере, проходя через пакеты с доской и передавая ей энергию. В зависимости от технологии и стадии сушки можно менять параметры сушильного агента: увлажнить с помощью влагообрабатывающих форсунок в камере; понизить влажность путем выброса перенасыщенного водой агента и заменой его на сухой; изменить температуру просто понизив её в теплообменном калорифере; изменить скорость и направление агента за счет настроек инверторных двигателей.

4) Конденсационные сушильные камеры - схожи по принципу теплопередачи с конвективными - воздух циркулирует по камере, проходя через калориферы и затем через пакеты с доской, а затем попадает в конденсационную установку, которая избавляет полученный сушильный агент от влаги и снова отправляет его на калориферы для нагревания.

Системы контроля процесса сушения:

СКД - система дистанционного контроля

Самая простая система, позволяющая дистанционно контролировать основные параметры процесса сушения - влажность пиломатериалов, температуру и влажность воздуха в сушильной камере. Не обладает функциями управления.

СПУ - система полуавтоматического управления

На базе системы дистанционного контроля, дополнена функциями управления процессом сушения.

АСУ СК - автоматическая система управления сушильной камерой

Система способна управлять сушильной камерой или комплексом сушильных камер в автоматическом режиме. Имеет развитую систему обмена данными с внешними устройствами, в том числе с персональным компьютером.

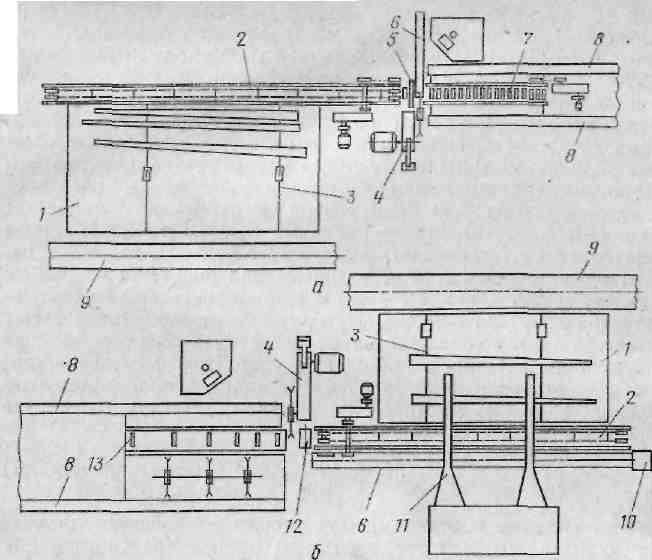

Раскряжевочные установки с продольным перемещением хлыста: а — ПЛХ-ЗАС; б —ЛО-15С; / — приемная площадка; 2 — двухцепной подающий транспортер; 3 — разделительное устройство; 4 — пила АЦ-ЗС; 5 —зажимное устройство- 6 — транспортер для уборки опилок и кусковых отходов; 7 - роликовый приемный транспортер; 8 - сортировочные транспортеры; 9 — лесовозная дорога; 10 — бункер для отходов-//-манипулятор ЛО-13С; 12 -питающий валец; 13- приемный лоток с упорами

Раскряжевочная установка ПЛХ-ЗАС (рис. 74,а) включает разделитель хлыстов РХ-2, механизм подачи леса под пилу, состоящий из подающего двухскоростного транспортера ТС-29С и приемного роликового транспортера СП-ЗС с выдвижными упорами (см. рис. 73, б) и двусторонним сбрасывающим устройством, а также круглопильный станок АЦ-ЗС. Для зажима хлыста в процессе пиления имеются два боковых зажимных рычага с гидроприводом. Процесс работы этой установки протекает следующим образом. Хлысты с приемной площадки разделителем РХ-2 перемещаются поштучно на транспортер, периодически подающий хлысты под пилу для распиловки на отрезки необходимых размеров, которые затем с помощью сбрасывающего устройства подаются на один или на два сортировочных транспортера, расположенных по обе стороны приемного транспортера. На установке ПЛХ-ЗАС можно раскряжевывать хлысты с наибольшим диаметром 0,6 м. Скорость подачи хлыста (м/с): основная 1,09, замедленная 0,34. На установке можно получить 14 различных размеров по длине отрезков с точностью + 2—3 см. Общая установленная мощность электродвигателей 64,7 кВт.

Раскряжевочная установка ЛО-15С (рис. 74,6) представляет собой измененный вариант линии ПЛХ-ЗАС. Для поштучной загрузки служит гидроманипулятор ЛО-13С. Роликовый приемный транспортер заменен поворотным гладким лотком с выдвижными упорами, имеющими общий привод с гидродемпфером, позволяющим плавно воспринимать и гасить удары движущегося хлыста, применять односкоростной подающий транспортер с питающим вальцом и повышать точность размеров выпиливаемых сортиментов. Пильный механизм установки включает станок АЦ-ЗС и трехпильный блок, расположенный вдоль приемного лотка и предназначенный для распиловки вершинной части хлыста. Комлевая часть хлыста распиливается по индивидуальной схеме раскроя пилой АЦ-ЗС. Полученные лесоматериалы по лотку поступают на сортировочный транспортер. Вершинная часть хлыста длиной до 8 м скатывается при наклоне лотка на пильный блок и распиливается по обезличенной схеме раскроя на двухметровые отрезки, поступающие на отдельный сортировочный транспортер. Скорость подачи хлыста под пилу 1,86 м/с. Диаметр пил пильного блока 800 мм, скорость резания 68,6 м/с. Число размеров по длине получаемых лесоматериалов 19. Общая установленная мощность, включая манипулятор, 124 кВт.

Раскряжевочная установка ПЛХ-3 в отличие от ПЛХ-ЗАС имеет балансирную пилу АЦ-2М. Прижим хлыста в процессе пиления осуществляется двумя рычагами сверху. Подающий и приемный транспортеры имеют скорость 1,1 и 0,55 м/с. Число упоров приемного транспортера—12. Установленная мощность 43 кВт.

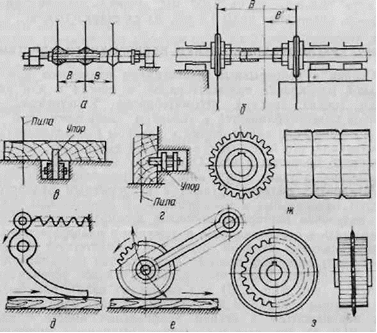

Станки с непрерывным надвиганием применяют для продольной распиловки пиломатериалов, а иногда и для распиловки тонких круглых лесоматериалов. Конструкция этих станков приспосабливается к условиям распиловки, при этом большое значение имеют форма и размеры распиливаемого лесоматериала, его положение в процессе распиловки, необходимое число пропилов в нем. Они имеют механизмы пиления и надвигания, а также прижимные и направляющие устройства.

Механизм пиления. Станки с непрерывным надвиганием бывают однопильные и многопильные. В однопильных станках для получения повторных пропилов лесоматериал необходимо возвращать в первоначальное положение и надвигать повторно. У многопильных станков число пил соответствует необходимому числу пропилов, поэтому лесоматериал распиливается за одно надвигание. Пилы многопильных станков устанавливают на одном (рис. 21.6, а, б) или на разных валах, размещая их в шахматном порядке. В двухпильных станках одна из пил может перемещаться в осевом направлении вместе с диском (рис. 21.6, б). Это дает возможность выпиливать пиломатериалы различной ширины. Впереди пилы устанавливают гребенки, препятствующие выбрасыванию пилой распиливаемого лесоматериала, а за пилой расклинивающий нож.

Механизм надвигания. Для надвигания распиливаемого материала применяются роликовые и цепные (несущие и скребковые) транспортеры (см. рис. 19.3, б, в), а также горизонтальные и вертикальные питающие вальцы . В скребковых транспортерах движение от цепи к материалу передается упорами цепи, при этом цепь может располагаться ниже (рис. 21.6, в) или сбоку распиливаемого материала (рис. 21.6, г). Цепные несущие и скребковые транспортеры с нижним расположением цепи применяются обычно для распиловки лесоматериала по ширине, а скребковые с боковым расположением цепи — по толщине. У роликовых и цепных несущих транспортеров движение распиливаемому материалу передается силой трения его о ролики или цепь. Для увеличения силы трения применяют различные прижимные устройства, сохраняющие в то же время положение материала в процессе его распиловки. К ним относятся скользящие прижимы (рис. 21.6, д), гладкие или рифленые прижимные ролики (рис. 21.6, е). При работе с несущими цепными транспортерами в качестве прижимных устройств применяют также гусеничные прижимы, удобные для распиливания коротких пиломатериалов.

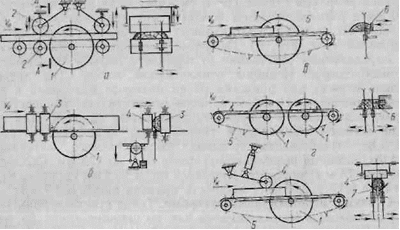

Рис. 21.6. Узлы станков с непрерывным надвиганием

Питающие вальцы применяются при распиловке пиленых и круглых лесоматериалов. Горизонтальные вальцы используют обычно при распиловке их по ширине (см. рис. 19.3, г), а вертикальные— по толщине (см. рис. 19.3, д). В последнем случае распиливаемый материал ставят на ребро. Длина вальцов должна быть несколько больше ширины или высоты распиливаемого материала. Поддерживающие и направляющие вальцы делают обычно гладкими, а ведущие — с ребристой поверхностью (рис. 21.6, ж). При надвигании питающими вальцами для увеличения силы трения между вальцами и материалом применяют прижимные ролики в виде гладкого или рифленого колеса. Этот ролик может иметь посередине обода ребро (рис. 21.6, з), выполняющее роль расклинивающего ножа. Прижимные вальцы, как и скользящие прижимы, могут прижимать распиливаемый материал к нижней или боковой опорной поверхности.

Механизм надвигания может приводиться в движение от пильного вала или от индивидуального двигателя. В первом случае надвигание распиливаемого материала происходит только при вращении пилы, во втором двигатели механизма пиления и надвигания сблокированы, при этом остановка механизма пиления всегда вызывает и остановку механизма надвигания. Сопротивление надвиганию распиливаемого материала определяют в зависимости от типа механизма надвигания.

Для продольной распиловки лесоматериалов применяются станки непрерывного действия с горизонтальными и вертикальными приводными вальцами, а также станки с цепными транспортерами.

Станки с горизонтальными вальцами. Они применяются для распиловки пиломатериалов по ширине на несколько частей, а также для обрезки кромок необрезных досок, в последнем случае их называют обрезными (рис. 21.7, а). Такие станки имеют одну, две и более пил. Станки с вертикальными вальцами. Эти станки служат для распиловки досок и горбылей по толщине. Наиболее распространен ребровый станок ЦР-4, он имеет одну пилу диаметром 800 мм с расклинивающим ножом и механизм надвигания, состоящий из двух пар вертикальных вальцов, поставленных перед пилой (рис. 21.7, б). Основные два вальца устанавливают на определенном расстоянии от плоскости пилы в "зависимости от необходимой толщины отпиливаемой доски. Два других вальца служат для прижима распиливаемого материала к основным вальцам. Прижим вальцов осуществляют посредством груза, подвешенного к суппорту прижимных вальцов. Для отвода вальцов применяется гидропривод, мощность которого 0,5 кВт. Наибольшая толщина распиливаемого материала 250 мм, толщина выпиливаемых досок от 8 до 125 мм.

Рис. 21.7. Схемы круглопильных станков с непрерывным надвиганием:

/ — пила; 2 — горизонтальные приводные вальцы; 3 — вертикальные приводные вальцы; 4 — прижимные вальцы; 5 — скребковый цепной транспортер; 6 — направляющая стенка,(линейка); 7 — лоток

Станки с цепными транспортерами. Такие станки используют для распиловки лесоматериалов как по ширине, так и по толщине. В качестве механизма надвигания применяют скребковые цепные транспортеры. При распиловке по ширине верхняя ведущая ветвь цепи скользит в желобе, устроенном в столе станка и находится под распиливаемым материалом (см. рис. 21.6,в). В станках, распиливающих материал по толщине, ведущая ветвь транспортера движется сбоку по отношению к распиливаемому материалу в желобе, расположенном в вертикальной направляющей стенке (см. рис. 21.6, г).

Для раскряжевки хлыстов применяют однопильные установки периодического действия с продольным перемещением хлыста ПЛХ-ЗАС, ПХЛ-3, ЛО-15С.