Проектирование технологического процесса восстановления вала

.docxУральский Государственный Горный Университет

Кафедра Эксплуатации Горного Оборудования

КУРСОВАЯ РАБОТА

По дисциплине:«Монтаж, техническая эксплуатация и ремонт».

На тему: «Проектирование технологического процесса восстановления вала».

Пояснительная записка

Задание №

Руководитель Хазин М.Л.

Студент группы ГМНш 10-1 Блинов А.А

Екатеринбург

2013

-

Анализ технического состояния детали

1.1.Дана деталь – вал.

1.2.Рабочие поверхности выполнены по квалитету: 1-1,25; 5-3,25; 6-

1.3.Материал детали – сталь 45, термообработка отсутствует.

1.4.»Дефекты»: Поверхность 1 – сорвано 2 нитки резьбы.

Поверхность 5 – диаметром 160К6 изношена до 158,3.

Поверхность 6 – шпоночный паз

1.5.Режим работы детали

2. Оценка пригодности детали

1)У меня сорвано 2 нитки резьбы на детали (вал). Восстанавливаю постепенно. Для начала необходимо срезать срезать старую резьбу резцом, делаем наплавку, после чего доводим деталь до номинального размера и затем снова нарезаем резьбу плашкой М110*2.

2)

D160К6

( )

)

D160g6

( )

)

Рф=158,3

D160g6 (-0,025) или (160,000 + 159,975)/2=159,987.

Рф˂Рпр – подлежит ремонту.

Восстанавливать деталь будем электродуговой наплавкой под слоем флюсас последующей механической обработкой.

Ктэ=Ст/Кф

Ктэ(фл)=48,7/0,79=61,64

Ктэ(со2)=45,5/,63=72,2

Ктэ(кер.фл)=47/0,81=58,02

Наиболее целесообразным способом восстановления является под слоем флюса.

Классификация способов восстановления.

Наплавка дуговая под слоем флюса:

Наплавка деталей диаметром более 50мм при повышенных требованиях к качеству наплавления металла с толщиной наплавочного слоя не более 1мм.

Эксплуатационные свойства способов восстановления деталей:

- Прочность сцепления покрытия с основным металлом.

- Износостойкость и сопротивление поверхностных слоёв металла усталостным явлениям.

Прочность сцепления покрытий с основным металлом.

Наплавка под слоем флюса – 700МПа

Сравнительная износостойкость покрытия в условиях, близких к граничному трению.

Наплавка под слоем флюса – 80%

3)Выбор способа восстановления.

Под слоем флюса: Кт=Ст/Кд

Ктэ=48,7/0,79=61,49руб/м²

Где Ст - Себестоимость восстановления 1 м² поверхности детали, руб/м²

Кд - Коэффициент долговечности

4) Разработка технологического маршрута восстановления детали.

Принимаем следующий технологический маршрут восстановления детали6

-

Токарно-винторезная

-

Сварочная

-

Токарно-винторезная

-

Фрезерная

-

Шлифовальная

Следует иметь в виду, что перед нанесением покрытия необходимо проводить механическую обработку поверхности детали, чтобы пространственно разделить межфазную границу покрытие-деталь и плоскость действия наибольших касательных напряжений. В противном случае, при дальнейшей механической обработке или при эксплуатации может произойти локальное или полное отделение покрытия от детали, что сведёт на нет все условии по её восстановлению.

5) Выбор оборудования, приспособлений, инструмента для механической обработки.

Резец токарный проходной упорный отогнутый с углом в плане 90̊ с пластинами из твёрдого сплава Т15К6.

h-40мм

b-25мм

l-200мм

r-2,0мм

Резец токарный проходной отогнутый с пластинками из твёрдого сплава Т15К6.

H=40мм

B=25мм

L=200мм

r-2мм

Круг шлифовальный ПП 250х20х75 14А 50-Н С1 6 К1 35м/с 1 кл А ГОСТ2424-84.

Круг прямого профиля, наружный диаметр Д=250мм, ширина круга Н=20мм, внутренний диаметр d=75мм, нормальный электрокорунд 14А, зернистость 50-Н, твёрдость С1, номер структуры 6, керамическая связка К1, точности А.

Фреза шпоночная из быстрорежущей стали Р6М5 с цилиндрическим хвостовиком:

L=88мм.

5.2.Выбор оборудования.

Выбор оборудования производится с учётом типа производства и числа деталей в партии.

Станок токарно-винторезный 16К20П

Станок наплавочный У653

Станок токарно-винторезный 1А670 (переоборудован для наплавочной операции)

Станок фрезерный 6Р11ФЗ-1

Станок шлифовальный 3М161Е

6)Расчёт припусков при восстановлении размеров детали:

Толщина наращиваемого слоя при восстановлении на сторону, мм:

t=и+р+tпредв+tчист+tчерн.

tчерн=tср+Rz=0.9+0.5=1.4мм

Расчёт припусков при восстановлении дефекта №1.

u= =

= =0,85мм.

=0,85мм.

Где Dн и Dф – соответственно номинальный и фактический диаметры вала, мм.

tпред=0,15 мм

tчист=0,3+0,16=0,46 мм

t=0,85+0+0,15+0,46+1,4=2,86 мм

Диаметр восстанавливаемой детали:

Dв=2t+Dф=2*2,86+158,3=164,02 мм

7)Расчёт режимов восстановления, механической обработки и нормирования операций

7.1) Восстановление дефекта №1.

Выбираем наплавочную проволоку Hn – 80.

Выбираем марку…

d=2,0 мм.

Ток наплавки:

I=0.785*d²*J=0,785*2²*80=251,2А/мм²

Где d – диаметр наплавочной проволоки, мм;

J – плотность тока, А/мм²

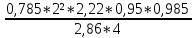

Масса расплавленного металла, г/мм:

Gрм=

Где

h

– коэффициент наплавки, г/А*ч(

h

– коэффициент наплавки, г/А*ч( h=13г/А*ч)

h=13г/А*ч)

Gрм= =54,43г/мм.

=54,43г/мм.

Объём расплавленного металла, см/мин:

Qрм= ,

,

Где

- плотность расплавленного металла,

г/см (для стали

- плотность расплавленного металла,

г/см (для стали

=7,8г/см)

=7,8г/см)

Qрм= =6,98см/мин

=6,98см/мин

Скорость подачи электродной проволоки, м/мин:

Vпр= =

= =2.22м/мин.

=2.22м/мин.

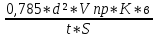

Скорость наплавки, м/мин:

Vн= ,

,

Где К – коэффициент перехода металла на наплавленную поверхность ( К=0.95)

в - коэффициент неполноты наплавленного слоя (в=0,985)

t – толщина наплавляемого слоя, мм

S – шаг наплавки, мм/об ( S=4мм/об).

Vн= =0,570м/мин.

=0,570м/мин.

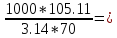

Число оборотов детали, об/мин:

n= ;

;

Где Dв – диаметр восстановленной детали, мм

n= =1.10об/мин.

=1.10об/мин.

Смещение электродной проволоки от вертикальной оси детали, мм:

Вылет электродной проволоки из мундштука, мм:

l=0.06*Dв; l=0.06*164.02=9.8мм.

Основное время наплавки, мин:

to= ;

;

Где l – длинна наплавки, мм;

i -количество слоёв наплавки.

tо= =13.63

мин.

=13.63

мин.

7.2) Нормирование операции

Штучно-калькуляционное время ( tшк ), мин:

tшк=to+tв+tорм/Z

Где to – основное время, мин;

tорм – время обслуживания рабочего места;

tпз – подготовительно-заключительное время, мин;

tшк – 1,75+0,78+0,41+20,4=23,34 мин.

7.3) Восстановление дефекта №2.

Основное время ручной наплавки, мин:

tо= мин.

мин.

Штучно-калькуляционное время, мин:

tв=0,78+0,21=0,99 мин.

tпз=20,4 мин.

tорм=2,12*1,26=0,15 мин.

tоп=0,27+0,99=1,2 мин

tшк=1,250+0,99+0,15+20,4=22,79 мин.

7.4) Режимы и нормирование операций механической обработки.

Устранение дефекта №1.

Токарная обработка (черновая):

Глубина резания t=1,4мм;

Подача S=0,9об/мин

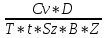

Скорость резания:

V=

Kv=Kmv*Knv*Kиv;

Kmv=Kr( );

);

Kмм=1( )=0,88;

Knv=1; Kиv=0,8;

)=0,88;

Knv=1; Kиv=0,8;

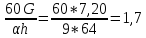

Kv=0,88*1*0,8=0,7;

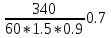

Cv=340; x=0.15; y=0,45; m=0.2; T=60;

V= 105м/мин;

105м/мин;

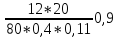

Токарная обработка (чистовая):

Глубина резания t=0,3мм

Подача S=0,21мм/об

Скорость резания:

V= .09=271.55м/мин.

.09=271.55м/мин.

Шлифование:

Глубина резания t=0,16 мм;

Продольная подача S=0,3В;

Где В – ширина шлифовального круга (В=20мм)

S=0.3*20=6мм/об.

Скорость заготовки Vз=35м/мин.

Выбираем 6 проходов по 0,025 мм и 1 проход по 0,01 мм.

Эффективная мощность:

N=Cn*Vз*t*B; N=2,2*35*16*6=2,08 кВТ.

Мощность

станка Nст=18,5кВТ N=2.08кВТ

N=2.08кВТ

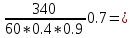

Нарезание фаски:

Глубина резания t=1.5мм

Подача S=0.9мм/об

Скорость заготовки

V= =97.67

мм/об.

=97.67

мм/об.

Устранение дефекта №2

Фрезерование шпоночного паза

Скорость резания:

V= Kv,

Kv,

Где t – глубина фрезерования (t=0,4мм)

b- ширина фрезерования;

z- число зубьев фрезы.

Подача на один зуб фрезы.

Szh=0.11мм (осевое фрезерования)

Szl=0,032мм (продольное движение)

Осевое фрезерование:

Vвр= =69,68

м/мин

=69,68

м/мин

Продольное движение:

Vпрод= =51,29

м/мин

=51,29

м/мин

7.5) Нормирование операций механической обработки

Черновое точение

n= ;

n=

;

n= 478.21об/мин

478.21об/мин

Nпасп=400 об/мин, тогда

V= ;

V=

;

V= =87,92м/мин;

=87,92м/мин;

to= i;

i;

где l – длинна обработанной детали, мм

n-частота вращения вала, об/мин;

S – подача, мм/об;

i-число ходов.

to= =0,02

мин;

=0,02

мин;

tв=tв.у+tв.п

tв=0,43+0,12=0,55 мин;

tоп=to+tв; tоп=0,02+0,55=0,57 мин;

tорм=0,07*tоп; tорм=0,07*0,57=0,03 мин;

tпз=9+13=22 мин.

tшт=to+tв+tорм;

tшт=0,02+0,55+0,03=0,55 мин

Чистовое точение:

n= 960.92

об/мин.

960.92

об/мин.

Nпасп=800 об/мин, тогда

V= =175.84

об/мин.

=175.84

об/мин.

to= =0.35

мин;

=0.35

мин;

tв=0,89 мин; tои=0,35+0,89=1,24 мин.

tорм=0,07*1,24=0,08 мин;

tшт=0,35+0,89+0,08=1,32 мин.

Нарезание фаски:

n= =444.36

об/мин;

=444.36

об/мин;

Nпасп=4000 об/мин, тогда

V= =87.92

м/мин;

=87.92

м/мин;

to= =0.004

мин;

=0.004

мин;

tв=0,12 мин; tио=0,004+0,12=0,124 мин;

tорм=0,07*0,124=0,009 мин;

tпз=22 мин;

tшт=0,004+0,12+0,009=0,13 мин;

tшк=ΣTшт+Tпз=0,55+1,32+0,13+22=24 мин;

Шлифование:

n= 159.24

об/мин;

159.24

об/мин;

Nпасп=160 об/мин, тогда

V= =35.17

м/мин;

=35.17

м/мин;

to= i*K,

i*K,

где i- число ходов (i=7);

K – коэффициент, зависящий от точности шлифования и износа круга (K=1.5)

to= 7*1.5=0,46

мин;

7*1.5=0,46

мин;

(L=l+B/2; L=32+20/2=42 мм);

tв=0,43+0,12=0,55 мин;

tои=to+tв; tои=0,46+0,55=1,01 мин;

tорм=0,07*1,01=0,07 мин;

tшт=0,46+0,55+0,07=1,08 мин;

tшк=1,08+16=17,08 мин.

tпз=10+6=16 мин.