К экзамену / склады бебешка / Глава 10 Система складирования

.pdfГлава 10 СИСТЕМАСКЛАДИРОВАНИЯ

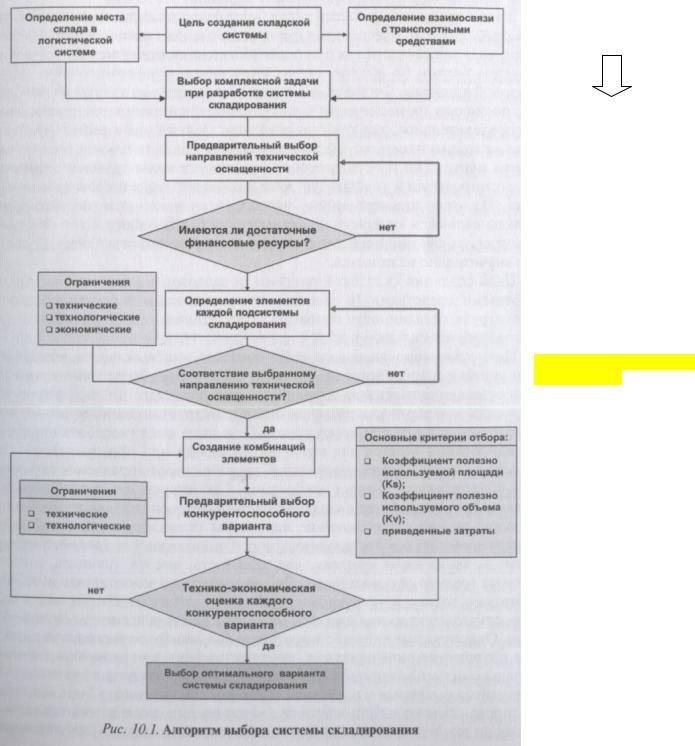

■ 10.1. РАЗРАБОТКА СИСТЕМЫ СКЛАДИРОВАНИЯ

Лишь индивидуальное решение с учетом всех влияющих на него факторов может обеспечить экономический успех функционирования склада.

Разработка системы складирования (ССК): оптимальное размещение груза на складе и рациональное управление им. Учет взаимосвязи и взаимозависимости между внешними (входящими на склад и выходящими со склада) и внутренними (складскими) потоками объекта, с учетом связанных с ними факторов (параметры склада, технические средства, особенности груза и т. д.) [14, 15].

Склад и транспорт.

3 группы параметров: пространственные, функциональные и экономические.

Взаимодействие пространственных параметров транспортной и складской систем:

компоновка тр и скл сооружений и устройств (на производственном уровне)

расположении складов в промышленных районах и транспортных узлах

Вфункциональном отношении:

передача грузопотоков

формирования информационных потоков

Инфо на складе

1.информация, связанная с приемом и выдачей грузов во внешние транспортные системы,

2.информация, необходимая для управления внутрискладской переработкой грузов.

Характеристики (параметры) материального потока:

•характер ГЕ: тип и физическое состояние грузовой единицы, ее размеры, масса, вид и характер упаковки или тары, приспособленность к перевалкам, разновидность внешнего товароносителя (вид

иразмеры поддона, контейнера) и т. п.;

•количественными характеристиками (грузопотоков) партий входящих и выходящих грузов

(количество грузовых мест в партии приемки и отправки, число разновидностей грузовых мест товара);

• интенсивностью грузопотока, определяемой частотой, сроками и ритмичностью поставок, позволяющими характеризовать скорость поступления груза на склад и отправки со склада.

В экономическом отношении: мин. логистические издержки (на тонну груза или грузовой единицы), связанных с доставкой и складской переработкой груза.

Выделение ГЕ (определяет уровень затрат): сквозной ГЕ - затраты к минимуму.

Факторы внешнего грузопотока, влияние на систему складирования:

•вид ТС (требования к подъездным путям, ПРФ);

•внешний товароноситель грузопотока (поддон, контейнер и т. п.) [тех треб к ПРФ, вид ПТО, тенд тех оснащ];

•интенсивность грузопотока (скорость, частота, ритмичность, размер партии и т. д.) [V мощн, вид ОО, ур тех оснащ на складе];

•носитель и способ передачи информации (формы и носители первичной инфо и сопровод док).

По направлениям технической оснащенности склады можно разделить на:

•частично механизированы: большая часть операций - средства малой механизации (ручные тележки, гидравлические тележки и т. д.) или вручную;

•механизированные склады: основная часть операций - средств механизации: в закрытых помещениях, как правило, с применением напольного безрельсового транспорта, а на открытых площадках - бензиновые, газовые

идизельные автопогрузчики, мостовые и козловые краны и т. п. Приемка и комплектация - средства малой механизации или даже вручную;

•автоматизированные склады: ряд операций (транспортировка, складирование) с помощью автоматизированных средств (автоматизированные стеллажные краны-штабелеры, робокары и т. п.), а ряда других — с применением различных средств механизации;

•автоматические склады: все операции выполняются с помощью автоматизированных технических средств.

Цель от функциональной деятельности предприятия, местом в ЛСизадачами.

тех оснащенность склада.

Пример, многоэтажные склады:

средства малой механизации или электроштабелер с подводом для управления изположения стоя.

Высокий уровень механизации и автом складских работ: на крупных складах с большим и устойчивым грузопотоком.

Чем выше высота склада и больше площадь, высокопроизводительного ПТО.

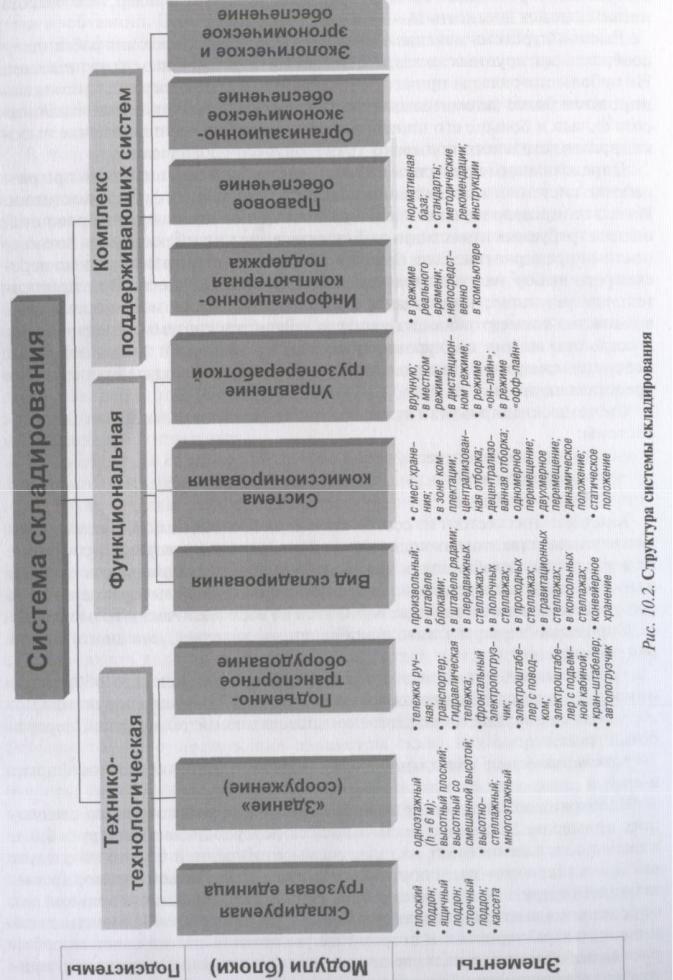

Триподсистемы системаскладирования:

•технико-технологическую;

•функциональную;

•поддерживающую. Ограничения:

•технические (складское оборудованиеили техническиевозможности самогозданияилисооружения);

•технологические(технологиейпереработкигруза);

•экономические, связанные с финансовыми возможностями фирмыидр.

N.B. Грузоподъемность вил определяется значением в максимальной точке подъема, а высота подъема вил определяетсявысотойукладкипоследнегоярусасгрузом.

Основные критерии оценки:

•показатель эффективности использования складской площади и объема (коэффициент полезно используемой площади);

•показатель общих логистических затрат на тонну товара(сумма единовременных и текущих затрат).

■10.2. АНАЛИЗ СТРУКТУРЫ СИСТЕМЫ СКЛАДИРОВАНИЯ

Технико-экономическая подсистема: технические и технологические параметры зданий и сооружений склада, состав ПТО, видов товароносителей и т. п.

Основные модули:

•складируемая грузовая единица;

•здания, сооружения;

•подъемно-транспортное оборудование.

Функциональная подсистема:

•вид складирования (простр размещение и положение грузов + компоновка осн рабочих зон);

•комиссионирование (комплектация грузов и подготовка);

•управление перемещением грузов.

Поддерживающая подсистема (эффективное функционирование всего складского хозяйства)

•информационно-компьютерная поддержку (автоматизация учета, наличия, движения и управления запасами товаров и других функций),

•организационно-правовое обеспечение.

Задачи разработки системы складирования:

•строительство нового склада;

•расширение или реконструкция действующего склада;

•дооснащение или переоснащение действующего склада;

•рационализацией технологических решений на действующих складах.

1-2 пп. Отправная точка – Блок СГЕ, а закл – здание [результат проектирования] 3-4 пп. Отправная точка – Блок Здание (ограничение).

■ 10.2.1. Технико-технологическая подсистема

Модуль (блок) «здание» (конструктивные особенности здания или сооружения).

Блок «здание» в качестве элементов может включать:

•плоский обычный склад (высота до 6 м);

•высотный плоский склад;

•склад с высотной зоной хранения (высота зоны хранения превышает высоту остальных складских рабочих

зон);

•многоэтажный склад;

•высотностеллажный склад (со стеллажами несущей конструкции);

•высотный автоматизированный склад со стеллажной системой «High Bay».

Максимального использование складских мощностей: показатели, определяющие

заполнение пространства склада по трем измерениям: высоте, ширине, длине.

Факторы выбора высоты и длины зоны хранения:

величина вместимости склада,

оборачиваемость груза, технологии переработки, высота грузовой единицы, стоимость земельного участка, применяемое ПТМ, тип стеллажей.

Высотность (округленно к типу размеров, м): 3,6; 4,2; 4,5; 5,6; 6,0; 7,2; 8,4; 9,6; 10,0; 11,2; 12,2; 13,4; 14,4; 16,4; 18,0; 19,0; 20,0 и т. д.

Многоэтажные склады высота нижних этажей 4,5—6 м, а последних 3,6—4,5 м.

Высота одноэтажных складов старой постройки от 4,5 до 5,6 м. Высотой одноэтажных отечественных складов долго оставались склады с высотой 6 м для механизированных и 12 м и выше для автоматизированных складов.

Площади: 600, 800, 1000, 1250, 2500, 5000, 7500, 10 000, 25 000 кв. м и более.

Требования к площадям:

большие (размещение ТО пов ур механизации)

единое пространство склада без перегородок и с максимально возможной сеткой колонн (или пролетов): наилучший вариант - однопролетный склад, а оптимальным пролетом считается 24 м. На складах с высотой 6 м пролет составляет от 6 м до 12 м, а на складах высотой свыше 6 м пролеты принимают от 12 до 24 м. В многопролетных складах размеры сетки колонн составляют: 6 х 6, 6 х 12, 12 х 12, 12 х 18 м.

Удельная стоимость складских зданий (в расчете на 1 куб. м полезного объема) уменьшается при увеличении объема, ширины пролетов и общей ширины здания, высоты и длины. Выведенные закономерности позволяют рекомендовать размещение складов в одноэтажных зданиях высотой 8—10 м и более, с шириной пролетов 18 м и более, по форме в плане, приближающейся к квадрату (или в соотношении 1 : 2 и 1 : 3 для складов нелогистических посредников).

В зависимости от функционального назначения склада и стоящих перед ним задач современные склады предполагают высокий

уровень механизации (70%) или автоматизации всего процесса грузопереработки.

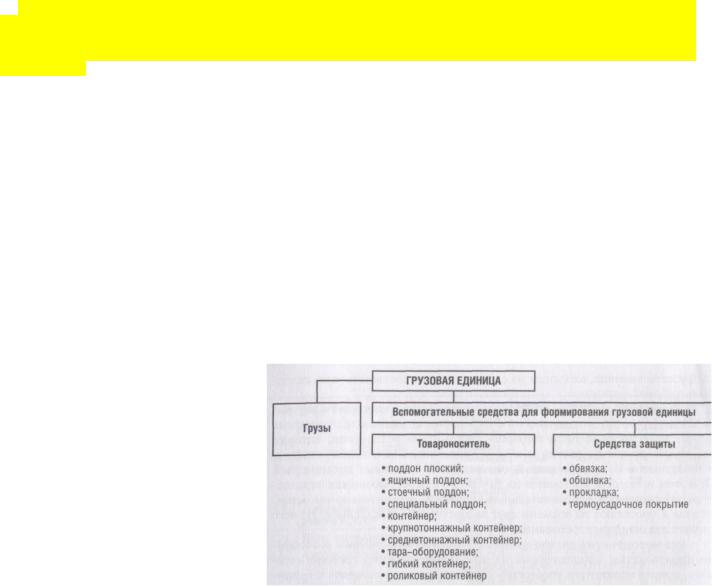

■ 10.2.2. Модуль: складская грузовая единица

Грузовая единица - основа материального потока, связывающая склад с внешней средой — с другими участникамилогистической системы,атакжевсеподсистемы ССКмеждусобой.

Транспортные цепи являются системными решениями, которые связывают процессы внутри и между звеньями логистической системы и в частности — предприятий-производителей и оптовых предприятий. Требования:

•Внутрипроизводственная рационализация продвижения материального и информационного потока должна быть увязана с рационализацией у всех уровней логистической системы;

•ОбразованиеГЕ грузопотока как элемента, связывающеготранспортнуюцепь.

Внешние

товароносители

Чем крупнее сформированная ГЕ, тем меньше перевалок на тонну перерабатываемогогруза.

Технологии товародвижения (унификациягрузов):

контейнерные [мелкие, средне- и крупнотоннажные]

пакетные (на основе грузопакетов) [плоские поддоны].

Грузопакеты служат основной предпосылкой взаимосвязанности операций транспортировки, перевалки, складирования для всех участников

системыиповозможностикакнеизменяемые пакетыдляпредложениярозничнойторговойсети.

Возможно создание грузовой единицы без товароносителя (бочки, тюки, рулоны), но в этом случае груз должен быть скомплектован и погружен с помощью технических средств.

Наилучшим условием оптимизации: прохождение ГЕ без расформирования через все места складирования.

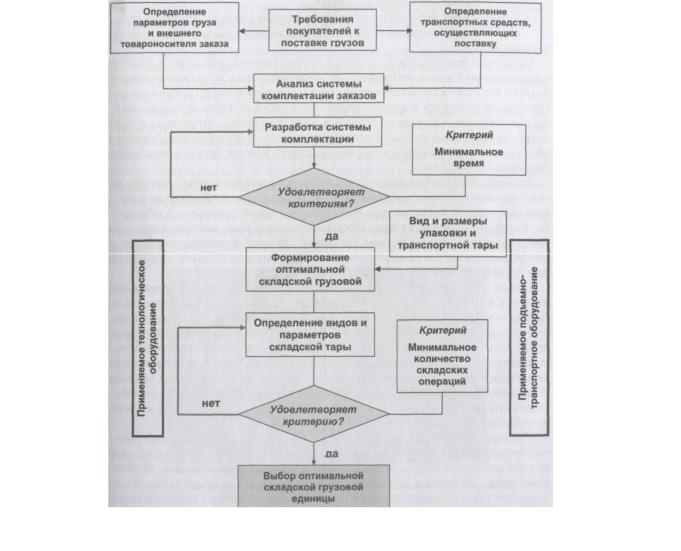

!!! Выбор складской грузовой единицы, позволяющий сократить число технологических операций и облегчить их выполнение !!!

Алгоритм выбора оптимальной грузовой единицы :

На выбор товароносителя влияет:

•вид и размеры упаковки и транспортной тары;

•система комплектации заказа;

•оборачиваемость товарного запаса;

•применяемое технологическое оборудование для складирования груза;

•особенности ПТМ и т.д.

Требования клиентов к осуществлению поставки: возможностями ПРФ клиента

изменяющимися техническими средствами разгрузки и транспортировки величиной партии заказа, количеством и размером грузовых мест.

Одной из самых трудоемких операций в процессе грузопереработки - комплектация заказа, задача - ускорение и снижение трудозатрат. Целесообразно, чтобы количество потребительских упаковок в складской таре соответствовало скорости реализации данного товара в течение суток отбор целой СЕ или раскомплектовать его в течение суток

Поддоны

Грузоподъемность поддона определяется наибольшей равномерно разделяемой нагрузкой на верхнем настиле поддона, находящегося на вилочных захватах погрузчика в рабочем положении.

Поддоны: для укладки грузов в штабели (х4 раза ГП) или стеллажи.

Условные обозначения: тип, основные габаритные размеры, материал, из которого выполнены основные части.

Плоские поддоны (деревянные, пластмассовые, деревянные с металлической обвязкой) 2 типа размера: 800 х 1200 мм — EUR-поддон при высоте, равной 150 мм, и 1000 х 1200 мм — FIN-поддон при высоте, равной 150 мм.

Плоские поддоны - для штучных и затаренных товаров (устойчивая укладка с учетом выдерживания давления верхнего слоя на нижний). Для устойчивости пакетированных на поддоне грузов применяют обвязку из специальной ленты или пленку (полиэтиленовая или термоусадочная) [пакетирующие машины]

Стоечные поддоны - для хрупких товаров, упакованных в легкоповреждаемую тару, а также для товаров, форма и габаритные размеры которых не обеспечивают устойчивую укладку их на площадке поддона в штабель (пример, сантехника, мебель и т.д.)

Ящичные поддоны (боковые ограждения) - для мелких товаров и легкоповреждаемых материалов при многоярусном штабелировании в стеллажи.

Специализированные поддоны - для определенных видов груза, например, под рулоны.

Поддоны с сетчатым ограждением предназначены для мелких грузов.

Остальные виды складских товароносителей: полуподдоны, ящичная тара (пластмассовая, металлическая) и кассеты кратны размерам стандартного поддона.

Факторы при выборе складской тары:

•обеспечение комплексной механизации и автоматизации транспортно-складских работ;

•габаритные размеры, масса и конфигурация хранимых изделий;

•технические условия на изделия, необходимость предохранения их от соударений (фиксации изделий в таре, разделение их прокладками) и от воздействия атмосферных воздействий;

•объемно-планировочные решения склада;

•способа хранения, высоты складирования, ширины проходов и проездов;

•технических характеристик ПТМ;

•обеспечения оптимального использования грузоподъемности подъемно-транспортных машин.

■10.2.3. Модуль: подъемно-транспортное оборудование

ПТО - технические средства, обеспечивающие перемещение груза в горизонтальном и вертикальном направлениях

По характеру движения перемещаемого груза — на ПТО периодического (прерывного) действия и непрерывного действия.

Кподъемно-транспортным машинам периодического действия - цикличность процесса.

Кмашинам непрерывного действия перемещают грузы непрерывным потоком.

По способу перемещения груза в пространстве ПТМ:

•перемещающие грузы в горизонтальном и слегка наклонном положении;

•перемещающие грузы в вертикальном и резко наклонном положении;

•перемещающие грузы в смешанном положении — комбинация горизонтального и вертикального перемещения.

2 признака вместе:

• ПТО периодического действия, перемещающие грузы:

—в горизонтальном и слегка наклонном положении: ручные и механические тележки с платформой и вильчатым захватом, электротягачи и др.;

—в вертикальном положении: тали, грузовые лифты, подъемники и т. д.;

—в смешанном положении: электротележки, электропогрузчики и штабелеры, электротали и краны различным видов и др.;

• ПТОнепрерывного действия, перемещающие грузы:

—в горизонтальном направлении: различные транспортеры и конвейеры;

—в вертикальном направлении: подъемники, элеваторы;

—в смешанном направлении: пространственно расположенные конвейеры, подвесные конвейеры, подвесные монорельсовые системы.

По виду привода выделяют подъемно-транспортные машины и механизмы:

•с ручным приводом (все виды ручных тележек);

•с гидроприводом (гидравлические тележки, штабелеры с гидроприводом и т. д.);

•с электроприводом:

безрельсовый напольный электротранспорт (электротележки, электротягачи, электропогрузчики, электроштабелеры);

рельсовые (краны-штабелеры, мостовые краны, козловые краны и т. д.;

робокары;

•автопогрузчики с дизельным или бензиновым приводом;

•автопогрузчики с газовым приводом.

Небольшая площадь и незначительный грузопоток: ручные тележки(в коробах, связках, бочках) и гидравлические тележки (п-р среднетоннажных автотранспортных средств).

Напольный безрельсовый электротранспорт: электротележки, электротягачи, электропогрузчики и электроштабелеры, работающие от аккумуляторных батарей.

Электротележки

Электротележки: с поводком, управляемые с пола (оба для п-р авто), с откидной платформой и в комплектовочном исполнении

Тележки с сидением для водителя (мобильность, п-р работы и доставка грузов из одной рабочей зоны склада в другую)

Комплектовочные электротележки

Электропогрузчики

П-р работы + внутри складская транспортировка и складирование грузов в штабель в проходные, гравитационные и передвижные стеллажи. Специальные захваты (вилы, штырь, крюк и т. д.)

Электроштабелеры

Напольный безрельсовый электротранспорт

3группы типов:

•электроштабелеры, управляемые с помощью поводка (поводковые);

•электроштабелеры фронтальные;

•электроштабелеры узкопроходные:

—с поворотными вилами;

—с телескопическими вилами.

Электроштабелеры поводковые (с рулевой рукояткой) (неинтенсивный грузопоток): полочные стеллажи, штабель, п-р авто, используются в узких проходах и для работы на верхних этажах многоэтажных складов [батарея емкостью 200А*ч]

Фронтальный электроштабелер: складирование грузов в полочных, проходных, гравитационных и

передвижных стеллажах

Узкопроходные электроштабелеры, позволяющие сократить межстеллажное пространство (между полочными стеллажами) до 1700—1800 мм. [с поворотными вилами и с телескопическими вилами], подъемная кабина отбор товара с мест хранения. Однако только для товаров: легких и уложенных в крупную, а лучше удлиненной формы, транспортную тару.

Фронтальный Узкопроходный: условия системы комплектации и особенности комплектуемых заказов

Ширина межстеллажного прохода (в среднем) составляет:

•при эксплуатации электропогрузчика 3,4 м;

•при использовании фронтального электроштабелера 2,8 м;

•при эксплуатации узкопроходного электроштабелера 1,7 м.

На открытых площадках:

краны, в том числе мостовые, козловые краны и т. д.

автопогрузчики дизельные, бензиновые и газовые (п-р, складирование в штабель, транспортировка груза)

Факторы выбора оборудования:

•характера грузовой единицы (массы, размера, специфических особенностей товара, условий хранения и т. д.)

иее товароносителя;

•грузооборота склада;

•оборачиваемости груза;

•конструктивных особенностей здания (высоты, этажности и т. д.;

•вида и размеров технологического оборудования;

•особенностей транспортных средств, обеспечивающих доставку груза на склад и со склада и т. д.

+

•надежностью ТС в работе, иметь необходимую прочность и устойчивость

•производительная мощность машин и механизмов должна соответствовать условиям работ и пропускной способности склада;

•грузоподъемность оборудования должна превышать максимальную массу перерабатываемого груза на складе.

•машины должны быть однотипными и лучше всего универсальными: сократить общий парк ПТМ;

•характеристики оборудования должны выбираться исходя из особенностей перерабатываемого груза;

•при выборе машин необходимо исходить из энергетических возможностей склада, экономической целесообразности, технологической необходимости и экологических требований.

Сравнительный анализпреимуществ и недостатков использования автопогрузчиков и электропогрузчиков

ДИЗЕЛЬНЫЕ |

ЭЛЕКТРИЧЕСКИЕ |

|

|

Преимущества применения |

|

|

|

Удобный при постоянной работе на от- |

Значительно больший «жизненный» ре- |

крытом воздухе и кратковременной — |

сурс. Увеличенный интервал между |

в помещении. Отсутствуют перерывы в |

сервисными обслуживаниями. |

работе для замены батарей. Отпадает |

Экологическая чистота. Практически |

необходимость в зарядной станции. Более |

бесшумная работа. Отсутствие такого |

низкая первоначальная стоимость. |

дорогостоящего и сложного узла, как |

Практичны на длительных маршрутах |

двигательвнутреннегосгорания |

|

|

Недостатки применения

Вредные выхлопы. Более высокий уровень |

Более высокая первоначальная стои- |

шума. Повышенные эксплуатационные |

мость. Необходим перерыв в работе для |

расходы на техническое обслуживание. |

замены аккумуляторной батареи. |

Невысокое качество отечественного ди- |

Требуется помещение для зарядной стан- |

зельного топлива |

ции |

|

|

Технические характеристик подъемно-транспортных средств, которые нужно учитывать (указываемых в прайслисте оборудования):

•грузоподъемность номинальную и остаточную грузоподъемность, изменяющуюся с зависимости от высоты подъема вил;

•максимальную высоту подъема вил;

•ширину межстеллажного рабочего прохода .

■10.3.ФУНКЦИОНАЛЬНАЯ

ПОДСИСТЕМА

■ 10.3.1. Модуль: вид

складирования

Вид складирования -

выбор технологического оборудования, на котором складируется груз и способ размещения его в пространстве складского помещения.

4 группы факторов влияния:

•характеристика груза;

•параметры складского помещения;

•система комиссионирования;

•затраты.

Штабель

блоками, рядами,

пристенными рядами.

Дешево, но не целесообразно:

4—5 ярусов поддонов по вертикали, горизонтальная проекция площади и складского пространства.

Рабочие проходы - обозначены

1ряд - товар одного вида.

Стеллажи

Груз на поддоне или в транспортной таре (свободно погруженный)

Преимуществ стеллажного хранения по сравнению с штабельным:

более полное использование объема склада;

более свободный доступ к товару, особенно при складировании в полочных стеллажах;

простую систему кодирования складских мест, что значительно облегчает контроль и учет товара на складе;

с применением большинства видов стеллажей (полочных, гравитационных, передвижных) появляется возможность автоматизированного управления материальными потоками;

обеспечивается лучшая сохранность груза.

Косновным видам складирования относятся:

штабелирование блоками; |

прямого действия; |

||

• |

штабелирование пристенное; |

• |

складирование в гравитационных стеллажах без |

• |

складирование рядами; |

поддонов; |

|

• складирование в полочных стеллажах на |

• |

складирование в гравитационных стеллажах |

|

поддонах (поддонные полочные стеллажи); |

обратного действия; |

||

• |

складирование в полочных стеллажах с узким |

• |

складирование в передвижных поддонных |

проходом; |

стеллажах; |

||

• |

складирование в полочных стеллажах двойной |

• |

складирование в передвижных стеллажах без |

глубины; |

поддонов; |

||

• |

складирование в полочных стеллажах с мелкой |

• |

складирование в консольных стеллажах; |

ячейкой; |

• |

складирование в консольных передвижных |

|

• |

складирование в проходных сквозных |

стеллажах; |

|

стеллажах; |

• складирование в конвейерной системе; |

||

• |

складирование в проходных тупиковых |

• |

складирование на монорельсовой системе (для |

стеллажах; |

одежды в навешанномвиде) и т. д. |

|

• |

складирование в проходных стеллажах с |

Наиболее применимое ТО (стеллажи): полочные, |

сателлитом; |

проходные, гравитационные, передвижные. |

|

• |

складирование в гравитационных стеллажах |

|

Полочные стеллажи (ячеечные, фронтальные) - сборно-разборная металлоконструкция, состоящая из вертикальных стоек (траверсы) и горизонтальных рам (балок)

Товарные позиции для хранения:

товары широкого ассортимента, уложенных на поддоне или в другой таре и требующих свободного доступа к товару при его отборе

мелкие грузы в высотных складах полочные стеллажи монтируются по принципу мезонина — несколько ярусов обслуживания. Полочные стеллажи часто являются основой для высотных автоматизированных складов.

Особенности:

легко монтируются и просты в эксплуатации: стоимость полочных стеллажей (в расчете на одно поддоно-место) значительно ниже остальных видов стеллажей.

Назначение |

|

Преимущества |

Недостатки |

|

|

|

Для |

товаров |

Свободный доступ к каждой единице товара. Обеспечивают любой |

Невысокий |

коэффициент |

||

широкого |

|

уровень комплектации заказа |

полезно |

используемой |

||

ассортимента. |

|

Обеспечивает свободный отбор товара с мест хранения |

складской площади и объема |

|||

Применяются |

как |

Выполнение принципа ФИФО Используются при любой высоте |

(напрямую |

зависит |

от |

|

для |

|

|

склада Легко регулируемая высота ячейки |

используемой техники): |

|

|

механизированных, |

Гибкий размер высоты ячейки по рядам и ярусам |

Электропогрузчик – 35% |

|

|||

так |

и |

для |

Позволяют максимально использовать высоту склада |

Электроштабелер – 45-50% |

|

|

автоматизированных |

Просты в эксплуатации |

Узкопрох эл-р – 55-60% |

|

|||

складов |

|

|

Обеспечивают простую адресную систему хранения |

|

|

|

|

|

|

Относительно низкая цена |

|

|

|

|

|

|

Нечувствительны к изменениям системы хранения |

Комиссионирование |

|

|

|

|

|

Удобный контроль над складскими запасами, особенно при |

|

|

|

|

|

|

использовании ИСУ |

|

|

|

Сравнение видов складирования на складе при использовании различных видов электроштабелеров

Показатели сравнения |

Широкий, при использовании |

Узкий, при использовании узкопроходного ЭШ |

|

фронтального ЭШ (до 2,9 м) |

(до 1,8 м) |

Площадь под проходы и проезды |

Больше |

Меньше |

Коэффициент полезно |

Невысокий |

Более высокий |

Отбор товара на уровне |

Легкий |

Нецелесообразно (в некоторых случаях |

транспортной тары с мест |

|

невозможно)- |

хранения |

|

|