55.Расчет межоперационных размеров заготовок при обработке наружных цилиндрических поверхностей, отверстий и плоских поверхностей, схемы расположения припусков и полей допусков.

Расчёт межоперационных размеров

Припуск считается не на поверхность, а на размер. !!!!!

Для расчёта межоперационных размеров необходимо составить план или маршрут обработки поверхности с указанием метода выполнения каждого перехода и характера установки заготовки для обработки.

После определения плана обработки поверхности, рассчитывают промежуточные припуски и межоперационные размеры, начиная от готовой детали заканчивая исходной заготовкой по каждому переходу. Расчёт выполняется по схеме припусков и допусков, которые зависят от вида обрабатываемой поверхности и характера расположения допусков детали и заготовки.

Пример расположения припусков и допусков при обработке вала.

Правила назначения полей допусков межоперационных размеров

-

Поле допуска размера, который получается на последнем, переходе должен соответствовать рабочему чертежу детали.

-

Поле допуска размера исходной заготовки определяется методом получения заготовки и регламентирован стандартом.

На отливки ГОСТ 26645-85 (± симметрично)

На поковки (штамповки) ГОСТ 7505-89 (ассиметричное поле допуска)

(2/3 – в увеличение массы

1/3 – в уменьшение массы)

-

Поле допуска промежуточных размеров назначает технолог, при этом если размер задан от чёрной базы, то поле допуска должно быть симметричным.

выбирают

наибольшее

выбирают

наибольшее

Тобр – экономическая точность при получении данного размера указанным методом

Тзаг – допуск на соответствующий размер заготовки

Если требование не выполняется, то следует ужесточить требования.

-

Допуски размеров остальных переходов так же назначаются технологом в «-» - для охватываемых поверхностей, в «+» - для охватывающих, и «±» - для прочих.

При этом каждый последующий переход должен повышать точность обработанной поверхности, предельно допустимый случай – равенство точности.

IT17→IT14→IT11→IT9→IT7→IT6

Порядок расчёта припусков и межоперационных размеров по технологическим переходам на примере вала

-

Определить общую последовательность обработки и методы выполнения каждого перехода.

-

Назначаем допуски на размер заготовки и межоперационные размеры.

-

Назначаем шероховатость поверхности для промежуточных переходов и определяем глубину дефектного слоя по переходам.

-

Определить пространственную погрешность начиная от заготовки и погрешность установки по переходам.

-

Рассчитать min припуск по переходам.

-

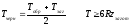

Рассчитать номинальный припуск по переходам:

и номинальный припуск

-

Определить общий номинальный припуск заготовки:

2z = ∑2zi (z = ∑zi)

-

Рассчитать номинальные размеры детали по переходам:

,

,

а также размеры исходной заготовки.

Все вышеприведённые вычисления выполняют с точностью до мкм, с округлением в сторону увеличения припуска.

Номинальные размеры детали по переходам округляют с точностью, которую определяют величиной поля допуска соответствующего перехода, округление ведут в сторону увеличения массы.

Для проверки правильности расчёта рекомендуется:

-

Вычислить предельные размеры заготовки и детали по переходам

-

Вычислить предельные min и max значения припусков по переходам.

-

Проверить выполнение условия:

-

min

значение припуска после округления.

-

min

значение припуска после округления.

-

Уточнение значения общего припуска на заготовку.

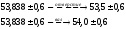

Расчёт межоперационных размеров при обработке торцевых поверхностей со сменой баз

Операция

110

ТА110 =0,6мм

Операция

120

А120=А=100-0,2

Размерная цепь №1

Размерная цепь №2

Расчёт глубины шпоночного паза при фрезеровании с учётом припуска под последующую обработку

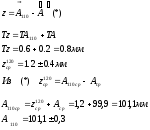

После фрезерования паза в размер h1 допуском T (h1) выполняется шлифование поверхности вала с размера d1, который требуется рассчитать, при известном допуске Td1, в заданный чертежом размер d с допуском Td, для исключения забоин и заусенец, которые могут возникнуть при фрезеровании.

При шлифовании одновременно необходимо выдержать размер h, допуском Th. Этот размер определяет окончательную глубину шпоночного паза.

Минимальный припуск zmin под шлифование известен.

-

Размер вала перед фрезерованием

Размерная цепь №1 Размерная цепь №2

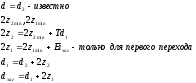

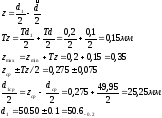

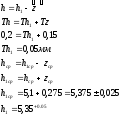

Расчёт межоперационного размера:

ПРИМЕР:

ДАНО:

h=5+0.2 - необходимо обеспечить 5±0,1

d = 50-0.1

d1 = ?(-0.2)

zmin=0.2 мм

ОПРЕДЕЛИТЬ:

d1 и h1

Если в ходе расчета второй размерной цепи допуск на размер h1 получился крайне жестким или вообще отрицательным, то необходимо вернуться к первой размерной цепи и пересмотреть допуски на размеры d и d1 в сторону их ужесточения.