8

Прибыли служат для питания утолщенных мест отливки и располагаются так, чтобы металл в них застывал последним. Усадочная раковина должна полно-

стью располагаться в прибыли.

Литейные формы изготовляют в основном в опоках.

Опока - жесткая рамка (прямоугольная, квадратная, круглая), изготовлен-

ная из чугуна, стали, алюминиевых сплавов, предохраняет форму от разрушения во время ее сборки, транспортировки и заливки жидким металлом. Обычно форму изготавливают в двух опоках, которые центрируются с помощью штырей: в ушки верхней опоки устанавливают штыри и вместе с опокой наводят на ушки нижней опоки.

2 Литейные сплавы

В современном машиностроении для получения отливок наиболее часто применяют чугун, сталь, цветные сплавы (алюминиевые, медные, магниевые). В

данной работе для получения отливок будем использовать силумин марки АК12

(АЛ2) Силумин марки АК12 - это сплав алюминия с 10-13% кремния.

Свойства силумина марки АК12:

температура плавления………………………580-600 °С |

|

плотность, г/см3 ……………………………...2,5-2,7 |

|

предел прочности, МПа……………………...180 |

|

относительное удлинение, %.......................... |

6 |

твердость, НВ…………………………………50 |

|

линейная усадка, %........................................... |

1. |

3 Получение жидкого металла

Исходные материалы, применяемые для выплавки металлов и сплавов, на-

9

зываются шихтовыми материалами (шихтой). В качестве шихты используют чистые металлы, специальные сплавы, отходы производства, а также флюсы,

служащие для образования шлака, который защищает жидкий металл от окисле-

ния.

Для получения силумина марки АК12 в данной работе используются отхо-

ды производства с добавлением свежего силумина. Для расплавления силумина применяют тигельную печь сопротивления.

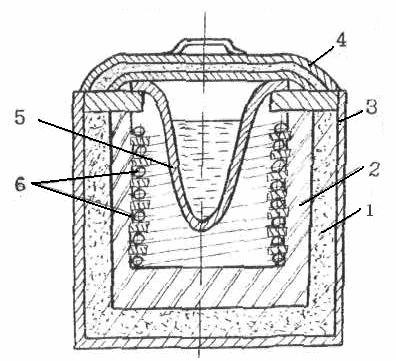

Устройство электрической печи сопротивления показано на рисунке 4

Рисунок 4 - Схема электрической печи сопротивления 1 - теплоизоляция, 2 - огне-

упорный кирпич, 3 - кожух, 4 - крышка, 5 - тигель. 6 - нагреватель Электрическая печь сопротивления состоит из цилиндрического сварного

кожуха 3, футерованного огнеупорным кирпичом 2. Между кожухом 3 и футе-

ровкой находится теплоизолирующий асбестовый экран 1. В качестве нагревате-

ля используется нихромовая спираль6. Внутри печи установлен чугунный ти-

гель 5, закрытый крышкой 4

Заливка металлом литейных форм производится разливочным ковшом. Заливка металла должна производиться непрерывной струей, чтобы исключить попадание шлака и воздуха в полость формы.

10

4 Последовательность изготовления литейной формы

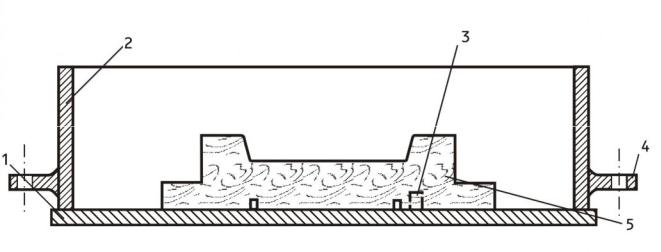

1.Изготовить нижнюю полуформу (рисунок 5), для чего:

-установить нижнюю половину модели 5 и модель питателя 3 на подмодель-

ную плиту 1;

-накрыть модели нижней опокой 2 так, чтобы расстояние от края модели до опоки было не менее 20 мм. Ушки 4 на опоке должны быть внизу (рисунок 5);

Рисунок 5 - Установка нижней половины модели и питателя в нижней опоке: 1 – подмодельная плита, 2- - нижняя опока, 3- питатель, 4 – ушки, 5- нижняя по-

ловина модели

-засыпать модели слоем формовочной смеси толщиной20-30 мм и плотно обжать руками смесь;

-добавить слой формовочной смеси до 50-60 мм и утрамбовать;

-полностью заполнить формовочной смесью опоку и уплотнить трамбовкой.

Устенок опоки плотность набивки должна быть наибольшей, так как смесь мо-

жет высыпаться при переворачивании опоки;

-удалить излишки смеси линейкой;

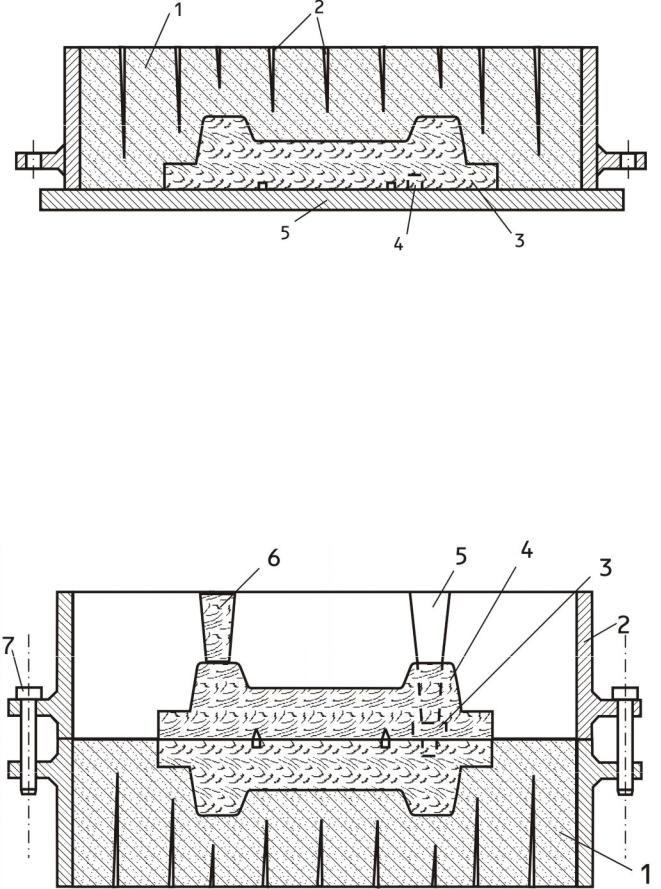

-наколоть душником (иглой) вентиляционные каналы. Они недолжны находиться ближе 10-15 мм от модели (рисунок 6);

11

Рисунок 6 - Эскиз разреза нижней полуформы: 1 - формовочная смесь; 2 - вентиляционные каналы, 3 - нижняя половина модели,

4-питатель, 5- подмодельная плита

2.Изготовить верхнюю полуформу (рисунок 7), для чего:

-перевернуть нижнюю опоку 1 на 1800;

-установить по шипам вторую половину модели 2;

-установить по направляющим штырям верхнюю опоку 3;

-посыпать плоскость разъема разделительным слоем песка;

-установить модели шлакоуловителя 4, стояка 5 и выпора 6 (рисунок 7);

Рисунок 7 - Изготовление верхней полуформы: 1 - заформованная нижняя опока, 2 - верхняя половина модели. 3 - верхняя опока, 4 – модель шлакоуловителя,

5 - модель стояка, 6 - модель выпора, 7- штырь

12

Модель шлакоуловителя и часть модели стояка показаны пунктирными ли-

ниями, так как они находятся за моделью детали

-засыпать модели слоем формовочной смеси толщиной20-50мм и плотно обжать руками смесь вокруг моделей;

-заформовать верхнюю опоку подобно нижней (рисунок 8).

Рисунок 8 - Заформованная модель детали

3.Извлечь элементы модельного комплекта из формы, для чего:

-извлечь модели стояка и выпора. Расширить верхнюю часть стояка для образо-

вания литниковой чаши;

- раскрыть опоки (снять верхнюю опоку с нижней) и положить плоскостью разъе-

ма вверх;

-извлечь из обеих опок модели отливки, питателя, шлакоуловителя;

-исправить гладилкой поврежденные места и продуть литейную форму струей воздуха.

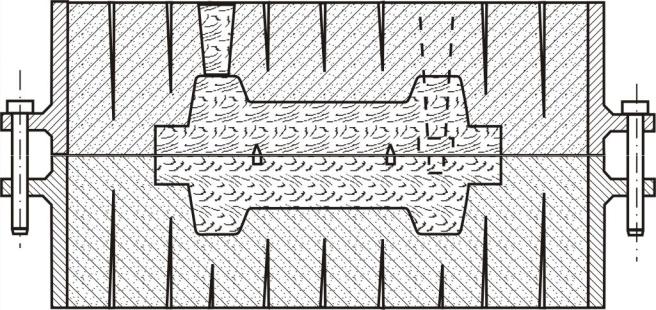

4.Собрать литейную форму, для чего (рисунок 9):

-установить в нижнюю опоку стержень на отпечатки знаков;

-закрыть форму, т.е. накрыть нижнюю опоку верхней;

-подать опоки под заливку.

5.Запить металл в литейную форму.

6.Выбить и очистить отливку.