Lektsii_ispyt

.pdf51

ми). Максимальное измеряемое давление составляет 1,5 и 3,0 МПа, а собственная частота упругого элемента (пластины) более 10 кГц. Габариты 30X60 мм и масса прибора 0,185 кг невелики. В датчике ДД-6 давление воспринимается податливой пластиной переменного сечения, в центре которой жестко прикреплен якорь. Индуктивная система состоит из двух Ш-образных сердечников, рабочей и компенсационной катушек. Изменение зазора между якорем и сердечником вызывает разбаланс измерительной мостовой цепи. Для измерения давлений в пределах 0,1 МПа устанавливают податливую пластину с резонансной частотой около 30—40 Гц; при измерении давлений до 2,0 МПа используют жесткие пластины, собственная частота которых свыше 1000 Гц.

Датчики давления с тензорезисторными преобразователями наиболее универсальны; они используются при изучении статических и динамических давлений; отличаются широким амплитудным и частотным диапазоном.

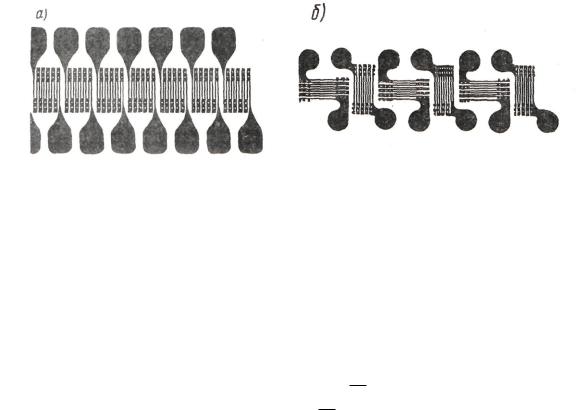

На рис, 38 а показан датчик давления в виде защемленной по контуру пластины 1, деформация которой измеряется специальным фольговым тензорезистором мембранной формы 2. Поскольку при действии распределенной нагрузки на круглую пластину радиальные деформации вблизи заделки и максимальные окружные деформации в срединной части пластины — противоположного знака, то и тензонити такого комбинированного тензорезистора размещены и ориентированы соответствующим образом. При включении в мостовую цепь в качестве активных плеч моста используются все четыре тензорезистора мембраны. Для измерения давлений в грунтовых основаниях, для определения давлений сыпучих сред на стенки силосов широкое распространение получила разработанная в ЦНИИСКе конструкция мессдозы, обладающая высокой жесткостью. На рис. 38 б показан схематический поперечный разрез преобразователя. Давление среды р воспринимает верхняя пластина 3 и через слой жидкости 4 (толщиной 0,3 мм) передает давление на чувствительный элемент (пластину 2) с установленным на нижней поверхности тензорезистором мембранного типа 1. Отличительной особенностью преобразователя такого типа является наличие гидравлического мультипликатора, который трансформирует малые перемещения пластины, непосредственно воспринимающей давление среды, в достаточно большие деформации чувствительного элемента. Гидравлический мультипликатор позволяет увеличить жесткость измери-

тельного |

устройства |

(например, |

по сравнению с конструкцией, |

приведенной на рис. 4.18, а) |

более чем в 100 раз. |

||

Тензорезисторный преобразователь давления типа М-70 позволяет в зависимости от толщины чувствительного элемента (пластины / на рис. 38 б) измерять давление от 0,4 до 10 МПа при эквивалентном модуле деформации порядка 5—30 000 МПа.

52

Рис. 38. Измеритель давления с тензорезисторными преобразователями

По способу воспринятия деформации исследуемого объекта электрические тензометры подразделяют на электромеханические и тензорезисторы. Электромеханическими тензометрами как и рычажными тензометрами измеряют относительное перемещение двух точек тела в пределах фиксированной базы, поэтому от измерителей перемещений электромеханические тензометры отличаются лишь конструкцией элементов опирания, непосредственно контактирующих с исследуемым объектом. Одна из опорных призм (условно неподвижная) является частью корпуса тензометра, другая (подвижная опора) - частью упругой механической системы первичного преобразователя.

На рис. 39 показаны электромеханические тензометры с индуктивным и тензорезисторный преобразователями.

Рис.39. Электромеханические тензометры

53

Относительное перемещение ножевых опор 1 и 3 (изменение базы тензометра l) вызывает перемещение ферромагнитного сердечника 2 индуктивного преобразователя (рис. 39 а) или приводит к изгибу консольной балочки 2 с установленными вблизи сечения заделки тензорезисторами (рис.

39 б).

Электромеханические тензометры применяют для определения упругих констант, для записи циклических диаграмм деформирования конструкционных материалов; они могут быть использованы также для выборочного контроля показаний тензорезисторов при проведении испытаний в натурных условиях и особенно в случае постановки длительных измерений. По сравнению с тензорезисторами электромеханические тензометры менее чувствительны к колебаниям влажности воздуха и к дефектам исследуемого объекта; их установка обычно не требует длительной подготовки и в меньшей степени зависит от искусства оператора.

Вместе с тем, присущие электромеханическим тензометрам конструктивные особенности ограничивают область их применения. Так, габариты электромеханических тензометров затрудняют компоновку из них розеток для проведения измерений в условиях многоосного напряженного состояния, в зонах концентрации напряжений. Значительная масса и сопротивление деформированию не позволяют использовать их при испытании небольших моделей. При циклическом нагружении жесткая механическая система тензометра приводит к нарушению контакта ножевых опор с поверхностью объекта; частотный диапазон электромеханических тензометров невелик.

Тензорезисторы принципиально отличаются от электромеханических тензометров тем, что воспринимают деформацию объекта всей поверхностью своего чувствительного элемента (тензорешетки) и преобразуют ее в электрический сигнал. При этом электрический сигнал пропорционален непосредственно относительной деформации - суммарной деформации элементов тензоре-шетки. Благодаря своей универсальности, малым габаритам и массе, тензорезисторы стали самым распространенным средством измерения деформаций.

Для измерений деформаций в зонах с высокой концентрацией напряжений и внутри изделий из твердеющих материалов типа полимеров, гипса, бетона применяются специализированные тензорезисторы и электротензометры.

Для измерения деформаций в зонах концентрации напряжений используются тензорезисторы, форма чувствительного элемента которых (рис. 40) выполнена с учетом особенности распределения деформаций — наличия большого градиента в направлении главных осей. Как видно из рисунка, тензорешетки представляют собой многоэлементные цепочки, состоящие из близко расположенных и соединенных последовательно миниатюрных фольговых тензорезисторов с базой 0,8—1,0 мм. В зависимости от ориентации тензонитей цепочки тензорезисторов используют для измерения продольного, либо поперечного (рис. 40 а) компонентов

54

деформаций. Цепочка тензорозеток (рис. 40 б) обеспечивает измерение во многих точках обоих компонентов нормальных деформаций, а при их совмещении с цепочкой тензорезисторов, ориентированных под углом 45°, образуется цепь трехкомпонентных прямоугольных розеток тензорезисторов. Плотное расположение тензо-элементов в цепочке и беспрерывность следования их вдоль сечения позволяют наиболее достоверно определять распределение деформаций и величину градиента. Кроме того, последовательное соединение тензорезисторов в цепочке вдвое уменьшает количество выводных концом и существенно облегчает монтаж.

Рис.40. Цепочка фольговых тензорезисторов

Для измерения деформаций внутри твердеющих материалов применяются электротензометры с повышенной гидроизоляцией чувствительного элемента, защищенные от механических повреждений в процессе бетонирования и при вибрировании. К их числу относятся струнные тензометры. Принцип действия струнного тензометра (рис. 41) основан на том, что собственная частота колебаний ωс струны длиною l и плотностью металла ρ зависит от действующего в ней напряжения σ:

с 21l

.

.

В цилиндрическом корпусе 1 с анкерными дисками 4 по торцам помещен электромагнит 3, вблизи полюсов которого натянута стальная струна 2. Струнный тензометр работает в двух режимах: возбуждения колебаний и регистрации частоты колебаний. Сначала к электромагниту подводится импульс постоянного тока: струна притягивается и отпускается, т. е. возбуждаются ее свободные колебания. Затем электромагнит переключается на вход усилителя и работает как индукционный преобразователь: колеблющаяся струна индуцирует в катушках электрический ток. Особенность струнного преобразователя заключается в том, что в отличие от других электрических преобразователей выходной информацией является не амплитуда, а частота тока. Эта особенность обеспечивает высокую помехозащищенность сигнала и возможность передачи его без искажения на большие расстояния. Самой распространенной областью применения струнных тензометров являются длительные измерения деформаций внутри массивных бетонных сооружений.

55

Тензометры с тензорезисторным преобразователем, применяемые для измерения деформаций внутри твердеющих материалов, представляют собой цилиндрический эпоксидный стержень диаметром 8—12 мм и длиной 60— 120 мм, внутри которого находится однонопетлевой проволочный тензорезистор. Поскольку жесткость эпоксидного цилиндра в 10—20 раз меньше жесткости такого же по размерам стержня, но выполненного из материала конструкции или модели, в зоне установки тензорезистора возникает концентрация напряжений. Для уменьшения искажения силового потока стремятся по возможности уменьшить размер создаваемой тензорезистором полости.

Для полной герметизации тензорезистора, помещаемого внутрь бетона или гипса, чувствительный элемент монтируется на тонкой (0,1 мм) стальной фольге. Связующим служит цемент, обладающий высокой гидро- и термостойкостью. Для обеспечения длительной гидроизоляции тензорезистора и защиты его от механических повреждений к стальной фольговой основе прикрепляется с помощью пайки тонкостенный кожух в виде плоской коробочки толщиной 2,5—3 мм. Токовыводные провода пропускаются через впаянную в кожух медную трубку диаметром 1,5— 2,5 мм. Для улучшения сцепления с бетоном край фольговой подложки перфорируют. Такие тензорезисторы перед бетонированием размещают внутри опалубки и фиксируют с помощью растяжек. Они могут длительное время пребывать в условиях 100%-ной влажности и допускают автоклавную обработку изделия; благодаря малому поперечному сечению защитного кожуха, создаваемая тензорезистором полость внутри бетона и вносимые им искажения невелики.

Рис. 41. Схема струнного тензометра

Лекция 7

НЕРАЗРУШАЮЩИЕ МЕТОДЫ ИСПЫТАНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

Определение физико-механических характеристик материалов

Существенное повышение качества строительных материалов, изделий и конструкций, а следовательно, повышение надежности и долговечности зданий и сооружений, может быть успешно решено при условии совершенствования производства и методов контроля качества на всех этапах строительного производства. Главными критериями высокого качества стро-

56

ительных объектов являются физические, геометрические и функциональные показатели. К ним относятся физико-механические свойства и структура материалов, геометрические размеры конструкций и их элементов, точность сборки и монтажа строительных конструкций.

Контроль качества строительных материалов, изделий и конструкций в целом может производиться двумя основными способами. Первый из них связан с выявлением предельных несущих способностей изучаемых объектов, что связано с доведением их до разрушения. Такой способ достаточно эффективен при проведении стандартных испытаний образцов из стали, бетона и других конструкционных материалов, при испытании моделей сооружений и их фрагментов конструкции могут доводиться до предельных состояний. Что же касается реальных объектов, то разрушение их с целью выявления предельных несущих способностей экономически не оправдано.

Большое внимание уделяется развитию неразрушающих методов испытания конструкций и их элементов, однако актуальным становится тот путь, который позволяет сохранить эксплуатационную пригодность рассматриваемого объекта без нарушения несущей способности и выявить действительное его состояние. Неразрушающими методами можно определить влажность заполнителей бетона, степень уплотнения бетонной смеси в процессе формования, плотность и прочность бетонов в изделиях, а также проводить дефектоскопию конструкций.

Неразрушающие методы испытаний

Механические испытания |

Метод проникающих сред |

Оптические методы |

Акустические методы |

Магнитные методы |

Радиационные методы |

Тепловые методы |

Радиоволновые методы |

Электрические методы |

Рис. Типы неразрушающих методов испытаний

Неразрушающие методы испытаний построены, в основном, на косвенном определении свойств и характеристик объектов испытания. В связи с этим можно классифицировать неразрушающие методы по видам испытаний:

метод проникающих сред основан на регистрации индикаторных жидкостей или газов, проникающих в объект;

57

механические испытания связаны с анализом местных разрушений, перемещений при внедрении нагрузочного органа в тело испытуемого материала, изучением поведения объектов, в резонансном состоянии;

оптические методы испытания моделей и конструкций в проходящем излучении и в излучении отраженном (см. гл. 11.2);

акустические методы испытаний связаны с определением параметров упругих колебаний с помощью ультразвуковой нагрузки и регистрацией эффектов акустоэмиссии;

магнитные методы (индукционный и магнитопорошковый); радиационные испытания связаны с использованием нейтронов,

радиоизотопов и тормозного излучения; тепловые методы основываются на изучении тепловых полей и

теплового контраста объекта; радиоволновые методы построены на эффекте распространения

высокочастотных и сверхвысокочастотных колебаний в изучаемых объектах; электрические методы основаны на оценке электроемкости,

электроиндуктивности и электросопротивлении изучаемого объекта. Оценивая возможности разрушающих и неразрушающих методов

испытания сооружений, следует учитывать, что разрушающие методы могут быть использованы лишь при проведении модельных испытаний и при изучении опытных образцов новых конструкций, а также при выборочном контроле изделий на заводах, изготовляющих строительные конструкции. При постановке экспериментов, когда конструкция доводится до разрушения, необходимо четко оценивать их экономическую эффективность. На стадии проектирования выявляется экономическая эффективность предложенного решения, оценивается экономический эффект от внедрения новых конструкций в практику. Далее разрабатывается план проведения экспериментальных исследований, устанавливаются их объем и стоимость, производится технико-экономическая оценка эффективности эксперимента. Затраты, связанные с проведением эксперимента, должны быть существенно ниже того суммарного эффекта, который обусловлен внедрением более современных конструкций.

Неразрушающие методы испытания не нарушают эксплуатационных свойств исследуемых систем. Эти методы позволяют выявить действительное состояние конструкций, установить соответствие реальных свойств проектным, прогнозировать эксплуатационный ресурс.

Метод проникающих сред

Этот метод можно разделить на два: метод течеискания и капиллярный метод. Первый из них используется для контроля герметичность резервуаров, газгольдеров, трубопроводов и других подобных сооружений.

При испытании водой проверяемые емкости заполняются до отметки, превышающей эксплуатационный уровень. В закрытых сосудах давление жидкости повышается путем дополнительного нагнетания воды или воздуха. Отдельные швы металлоконструкций могут проверяться сильной струей воды

58

из брандспойта, направленной нормально к поверхности шва под давлением около 1 ат. При наличии дефектов вода просачивается сквозь неплотности проверяемого соединения.

Эффективным для выявления трещин является применение керосина. Благодаря малой вязкости и незначительному поверхностному натяжению по сравнению с водой керосин легко проникает через поры и трещины и выступает на противоположной стороне изделия. Поверхность шва с одной стороны обильно смачивается или опрыскивается керосином, а противоположная — предварительно подбеливается водным раствором мела и высушивается. При наличии трещин на подсохшем светлом фоне отчетливо выявляются ржавые пятна и полосы при просачивании керосина. Простейший способ, основанный на использовании сжатого воздуха, заключается в обдувании швов с одной стороны сжатым воздухом под давлением 4 атмосфер по направлению, перпендикулярному поверхности. Противоположная поверхность предварительно обмазывается мыльной водой. Образование мыльных пузырей указывает на наличие сквозных трещин.

Для выявления трещин, не видимых невооруженным глазом, используется капиллярный метод. Этим методом выявляют дефекты путем образования индикаторных рисунков с высоким оптическим (яркостным и цветовым) контрастом перпендикулярному поверхности. Противоположная поверхность предварительно обмазывается мыльной водой. Образование мыльных пузырей указывает на наличие сквозных трещин.

Эффективным является использование ультразвуковых течеискателей для фиксации ультразвуковых колебаний, которые возникают при истечении воздуха из трещин. С помощью течеискателей можно выявить неплотности размерами до 0,1 мм при избыточном давлении 0,4 ат и установить место нахождения дефекта с точностью до 2 см. При проверке особо ответственных конструкций используют вместо воздуха химические реагенты (воздушно-аммиачная смесь и др.), обладающие высокой проникающей способностью.

Наличие трещин может быть также определено путем создания вакуума (рис. 42). Обследуемая конструкция 3 обмазывается мыльной водой и к ней подставляется коробка 4 без дна с прозрачной поверхностью 5. Резиновые уплотнители 1 препятствуют доступу воздуха извне. Коробка подключается к вакуум-насосу 6. Появление мыльных пузырей 2 свидетельствует о наличии трещин. Отмеченный способ удобен тем, что используется при доступе к конструкции лишь с одной стороны.

59

Рис. 42. Схема вакуумной установки

Для выявления трещин, не видимых невооруженным глазом, используется капиллярный метод. Этим методом выявляют дефекты путем образования индикаторных рисунков с высоким оптическим (яркостным и цветовым) контрастом и с шириной линий, превышающей ширину раскрытия дефектов. При контроле (рис. 43 а) на деталь 3 наносят специальную жидкость 1 (индикаторный пенетрант), которая под действием капиллярных сил заполняет полости 2 поверхностных дефектов. Дефекты выявляют, обнаруживая либо жидкость, оставшуюся в их полостях после удаления ее с поверхности, либо скопление частиц порошка, взвешенных в жидкости и отфильтровавшихся на поверхности при заполнении полости дефекта жидкостью (рис. 43 б). В первом случае оставшуюся в полостях дефектов жидкость (рис. 43 в) обнаруживают после нанесения проявителя 4, который поглощает жидкость, образуя индикаторный рисунок 5, а также создает фон, улучшающий видимость рисунка.

Индикаторные рисунки, образующиеся при контроле, либо обладают способностью люминесцировать в ультрафиолетовых лучах, либо имеют окраску, вызываемую избирательным поглощением (отражением) части падающих на них световых лучей. Линии индикаторного рисунка имеют ширину 0,05—0,3 мм и яркостный контраст 30—60% и более, а также высокий цветовой контраст. При яркостной капиллярной дефектоскопии в качестве индикаторного пенетранта используется керосин, невязкое масло или их смеси. В качестве проявителя - мел, применяемый в виде сухого порошка, водной суспензии с добавками поверхностно-активных веществ или суспензии на основе органических растворителей. Индикаторный пенетрант просачивается в слой мела и вызывает его потемнение, обнаруживаемое при дневном свете. Этот способ имеет малую чувствительность, но он широко используется для поиска сквозных трещин.

При цветной дефектоскопии применяют индикаторные пенетранты или реактивы, которые после нанесения проявителя образуют индикаторный рисунок, хорошо видимый на белом фоне проявителя. При люминесцентной де-

фектоскопии |

используют |

проникающий |

пенетрант, |

способный |

||

люминесцировать |

под |

воздействием |

ультрафиолетовых |

лучей. |

||

60

Индикаторный рисунок рассматривается на темном фоне, наибольший яркостный и цветовой контраст обеспечивается при белом, красном или оранжевом цветах люминесценции. При люминесцентно-цветовой дефектоскопии индикаторные рисунки не только люминесцируют в ультрафиолетовых лучах, но имеют окраску, вызываемую избирательным поглощением части световых лучей. При использовании фильтрующих частиц индикаторный пенетрант содержит окрашенные или люминесцирующие взвешенные частицы, которые оседают при поглощении пенетранта пористым материалом. В зоне расположения дефекта жидкость поглощается быстрее и в большем объеме, что приводит к большей концентрации взвешенных частиц. При подготовке поверхностей к дефектоскопии они должны быть тщательно очищены и высушены. При проведении работ необходимо соблюдать соответствующие требования техники безопасности.

Рис. 43. Схема контроля капиллярным методом с применением проявителя

Механические методы испытаний

Механические

испытания

Метод местных разрушений |

Метод местных пластических деформаций |

Метод упругого отскока |

К числу механических неразрушающих методов испытаний относятся

метод местных разрушений, метод пластических деформаций и метод упругого отскока. Метод местных разрушений, хотя и принято его относить