13_Nizkotemperaturnye_poverkhnosti

.pdf

377

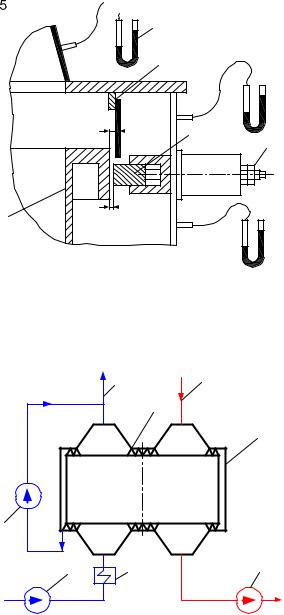

С целью интенсификации теплопередачи с газовой стороны и повышения компактности пакетов стальные змеевики экономайзера оснащают плавниками (рис. 13.12). Плавниковая труба имеет большую удельную поверхность нагрева и повышенное тепловосприятие. Поэтому объем, занимаемый

такой поверхностью нагрева, меньше

такой поверхностью нагрева, меньше

|

гладкотрубной поверхности на 25–30% |

|||

|

при одинаковом расходе металла и |

|||

|

энергии на тягу. |

|

||

|

В |

последнее время |

появились |

|

|

конструкции так называемых мембран- |

|||

|

ных экономайзеров (рис. 13.13). Их вы- |

|||

|

полняют из гладкотрубных змеевиков, |

|||

|

на прямых участках которых между |

|||

|

трубами вваривают проставки из лис- |

|||

Рис. 13.13. Вид мембранного экономай- |

товой стали толщиной 2–3 |

мм. Мем- |

||

зера |

бранные |

экономайзеры более эффек- |

||

тивны, чем гладкотрубные, и при оди- |

||||

|

||||

наковых тепловосприятиях требуют меньшего расхода металла и достаточно надежны в эксплуатации.

13.3. Воздухоподогреватели

По принципу действия различают рекуперативные и регенеративные воздухоподогреватели. Рекуперативные воздухоподогреватели работают с неподвижной поверхностью нагрева через которую непрерывно передается теплота от продуктов сгорания к воздуху. В регенеративных воздухоподогревателях поверхность нагрева омывается попеременно то продуктами сгорания, нагреваясь при этом, то воздухом, отдавая ему теплоту.

13.3.1. Рекуперативные воздухоподогреватели

Основным видом рекуперативных воздухоподогревателей является

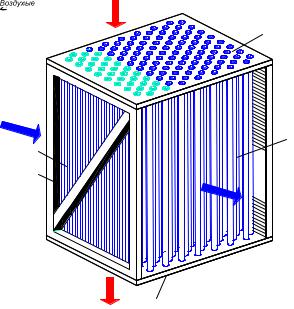

трубчатый воздухоподогреватель (ТВП) с вертикально расположенной трубной системой (рис. 13.14). Эти воздухоподогреватели выполняют из стальных труб наружным диаметром 30–40 мм при толщине стенки 1,2–1,5 мм. Трубы прямые вертикальные, концами приварены к трубным доскам и расположены в шахматном порядке. Обычно внутри труб проходят продукты сгорания (продольное омывание), теплота которых передается воздуху, движущемуся между трубами (поперечное омывание).

Для образования перекрестного тока воздуха трубную систему по высоте делят на несколько ходов промежуточными перегородками – досками; в местах поворота установлены воздушные перепускные короба (рис. 13.15, а).

378

Воздухоподогреватель имеет наружные стальные плотные стенки и нижней трубой доской опирается на раму, связанную с каркасом котла.

Трубная система расширяется

|

при нагревании кверху, при этом |

|

|

верхняя трубная доска должна иметь |

|

|

возможность перемещений и в то же |

|

|

время обеспечить плотность газохода |

|

|

при переходе от вышерасположенной |

|

|

поверхности экономайзера к возду- |

|

|

хоподогревателю. |

Это достигается |

|

использованием |

компенсаторов |

|

(рис. 13.15, б, в, г, д). |

|

|

Воздухоподогреватель выпол- |

|

|

няют в виде отдельных кубов (сек- |

|

|

ций), удобных для монтажа и транс- |

|

|

порта, которые заполняют все сече- |

|

Рис. 13.14. Общий вид трубчатого воздухо- |

ние газохода. Трубные доски секций |

|

подогревателя |

также уплотняют линзовыми ком- |

|

пенсаторами. |

|

|

|

|

|

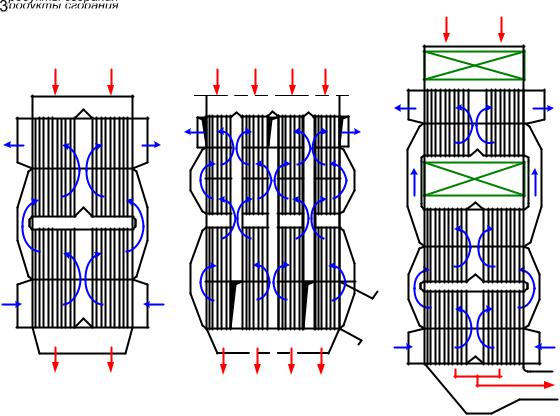

В котлах средней мощности воздух в воздухоподогреватель подают по его широкой стороне (см. рис. 13.15, а). Такая схема называется однопоточ- ной. В агрегатах большой мощности этого сечения недостаточно, и при однопоточной схеме высота воздушного хода достигает больших размеров, при этом уменьшается число ходов в каждой ступени воздухоподогревателя, что приводит к снижению расчетного температурного напора.

Двухпоточная по воздуху схема (рис. 13.16, а) подвода воздуха позволяет уменьшить высоту хода, увеличить число ходов и соответственно повысить температурный напор. При очень большой мощности котла переходят к многопоточной схеме движения воздуха (рис. 13.16, б). Из-за низкого коэффициента теплопередачи обычно ТВП весьма металлоемки и громоздки, особенно в мощных установках.

При одинаковых скоростях продуктов сгорания и воздуха коэффициент теплоотдачи с газовой стороны (α1 ) существенно ниже коэффициента тепло-

отдачи с воздушной стороны (α2 ) воздухоподогревателя. Поэтому заметной

интенсификации теплообмена можно добиться увеличением коэффициента α1 . Это достигается в поверхностях нагрева, выполненных из волнистых

труб. Во избежание забивания гибов труб загрязнениями из газового потока такой воздухоподогреватель выполняют обращенного типа, т. е. в нем трубы поверхности располагают горизонтально и закрепляют в вертикальных трубных досках, воздух движется внутри труб (продольное омывание), а продукты сгорания – между ними (поперечное омывание).

379

в)

г)

а) |

|

|

д) |

б) |

е) |

13.15. Конструкция трубчатого воздухоподогревателя: а – вертикальный продольный разрез куба ВП; б – узел верхней трубной доски; в – компенсаторы для вертикального и горизонтального удлинения кубов; г – песочный компенсатор; д – компенсатор между соседними кубами; е – защита входных концов труб от золового износа; 1 – вход газов; 2 – выход газов; 3 – вход воздуха; 4 – выход воздуха; 5 – нижние кубы воздухоподогревателя; 6 – верхние кубы; 7, 8 – воздухоперепускные короба; 9 – наружный компенсатор; 10 – место установки водяного экономайзера; 11 – компенсатор на перепускном коробе; 12 – трехлинзовый компенсатор для продольных удлинений; 13 – трубная доска; 14 – трубы поверхности нагрева; 15 – компенсатор горизонтальных удлинений; 16 – компенсатор между кубами; 17 – песочный компенсатор; 18 – песок; 19 – колонна; 20 – дробь; 21 – втулка пружинящая

380

а) |

а) |

б) |

в) |

Рис. 13.16. Компоновка трубчатых воздухоподогревателей с различным подводом воздуха: а – двухпоточная; б – четырехпоточная; в – двухпоточная и двухступенчатая; 1 – подвод холодного воздуха; 2 – выход горячего воздуха; 3, 4 – первая и вторая ступени экономайзера

Расчеты и первый опыт эксплуатации такого воздухоподогревателя обращенного типа показывают, что поверхность нагрева и масса металла получаются меньше примерно в 2 раза по сравнению с поверхностью нагрева и массой металла традиционных ТВП, хотя стоимость производства волнистых труб выше.

Трубчатые воздухоподогреватели просты по конструкции, надежны в работе, значительно более плотны в сравнении с воздухоподогревателями других систем. Однако они в большей мере подвергаются коррозии, в результате чего в трубах появляются трудно обнаруживаемые сквозные отверстия и воздух перетекает на газовую сторону, увеличивая потерю q2 и затраты на

перекачку увеличенного объема продуктов сгорания.

13.3.2. Регенеративные воздухоподогреватели

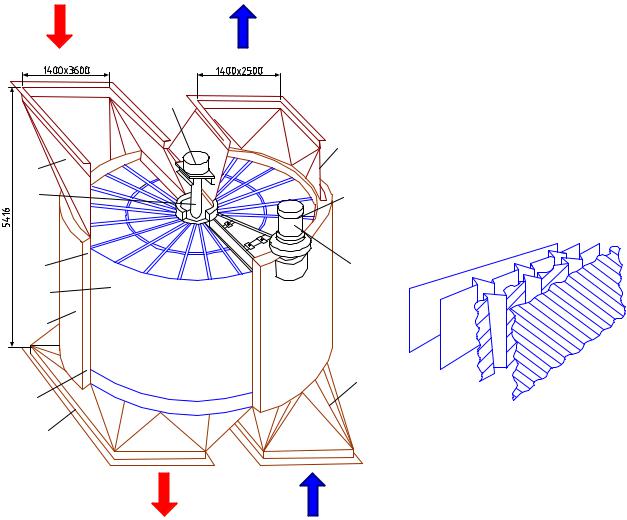

Основным типом регенеративного воздухоподогревателя электростан-

ций являются вращающиеся регенеративные воздухоподогреватели (РВП), у

которых поверхностью теплообмена служит набивка из тонких гофрированных и плоских стальных листов, образующих каналы малого эквивалентного диаметра ( dэ = 8–9 мм) для прохода продуктов сгорания и воздуха (рис.

381

13.17). Набивка в виде секций заполняет цилиндрический пустотелый ротор, который по сечению разделен глухими радиальными перегородками на изолированные друг от друга секторы. Ротор воздухоподогревателя медленно вращается (с частотой 1,5–2,2 об/мин), его вал имеет привод от электродвигателя через шестеренчатую передачу. Диаметр ротора РВП в зависимости от типоразмера составляет от 5,4 до 14,8 м, а высота его – от 1,4 до 2,4 м.

Движение газового и воздушного потоков раздельное и непрерывное, а набивка попеременно проходит через эти потоки. В газовой части РВП металлическая набивка секторов аккумулирует теплоту, а затем отдает ее воздушному потоку. В итоге организуется непрерывный нагрев воздуха переносом теплоты, аккумулированной набивкой в газовом потоке. Взаимное движение потоков противоточное.

дымовые газы

|

2 |

|

8 |

9 |

|

1 |

6 |

5 |

3 |

4 |

|

7 |

|

8

5

б)

9

а) |

воздух |

Рис. 13.17. Схема работы РВП: а – общий вид аппарата; б – пластины металлической набивки; 1 – вал; 2 и 3 – нижняя и верхняя опоры; 4 – секция ротора; 5 – верхнее периферийное уплотнение; 6 – зубья привода; 7 – наружная металлическая обшивка (кожух)

382

Основные требования, предъявляемые к набивкам, – это возможно большая интенсивность теплообмена и минимальное аэродинамическое сопротивление. Применение волнистых (гофрированных) листов обеспечивает интенсификацию конвективного теплообмена и тем самым более быстрый нагрев набивки и затем более глубокое ее охлаждение, т. е. повышает эффективность теплового использования металла набивки, хотя аэродинамическое сопротивление такой поверхности увеличивается. Поверхность нагрева 1 м3 набивки составляет 300–340 м2, в то время как в ТВП этот показатель составляет около 50 м2/м3 объема.

Воздушный и газовый потоки в элементах РВП имеют значительный перепад давления. Этот перепад практически одинаков для газовоздушного тракта с уравновешенной тягой и с наддувом (рис. 13.17). При невозможности полной герметизации газового и воздушного потоков в условиях вращающегося ротора имеют место перетоки воздуха по радиусу ротора на газовую сторону, а также потери воздуха вовне по периферии воздушной части ротора и присосы окружающего воздуха в газовый поток по периферии ротора в газовой его части (в условиях, когда газовый поток находится под разрежением). Утечки воздуха вовне и присосы его в газовый поток примерно равны, и их можно условно также рассматривать как перетоки.

|

|

газы, % |

|

|

Присос воздуха в |

а) |

б) |

в) |

Рис. 13.18. Условия работы газовой и воздушной частей РВП: а – перепады давлений (в кгс/м2) в газовом и воздушном трактах при работе котла под разрежением в под наддувом (в скобках); б – места перетоков воздуха в РВП; в – изменение суммарного присоса воздуха в газовый тракт от нагрузки котла

Суммарные нормированные перетоки воздуха в РВП составляют около 15% при номинальной нагрузке и заметно возрастают при снижении ее (рис. 13.18, в). Перетоки воздуха приводят к перегрузке дымососов и дутьевых вентиляторов (на входе в РВП расход воздуха больше, чем необходимый), снижается тепловая эффективность работы РВП, и несколько увеличивается температура газов на выходе из него (растет потеря q2 ).

Защита от перетоков достигается уплотнениями, устанавливаемыми в верхней и нижней частях роторов. Различают уплотнения периферийное кольцевое на внешней поверхности ротора, внутреннее кольцевое вокруг вала РВП и радиальное, разделяющее воздушный и газовый потоки. На рис. 13.19 показано периферийное уплотнение серийного РВП. Оно выполняется в виде

383

неподвижного уплотнительного кольца, образующего с вращающимся флан-  цем ротора очень малый зазор δу . За-

цем ротора очень малый зазор δу . За-

δу |

δу |

Рис. 13.19 Периферийные уплотнения РВП: 1 – уплотняющая колодка; 2 – окружное уплотнение из стального листа; 3 – ротор РВП; 4 – регулирующий винт; 5 – дифманометр для определения напора воздуха

6 |

|

5 |

|

||

|

|

|

8 |

9 |

|

1

1

4

3 |

7 |

2 |

|

Рис. 13.20. Схема отсоса воздуха из корпуса РВП: 1 – корпус; 2 – дымосос; 3 – дутьевой вентилятор; 4 – вентилятор отсоса воздуха; 5 – продукты сгорания; 6 – горячий воздух; 7 – калорифер; 8 – радиальное уплотнение; 9 – периферийное уплотнение

зор регулируется винтом. Аналогично выпол няют внутреннее кольцевое уплотне-

ние. Радиальное уплотнение выполняют в виде секторных разделительных плит, установленных между газовой и воздушной частями РВП. По ним скользят пружинистые металлические планки, закрепленные на ребрах секторов, и перекрывают зазор между корпусом и ротором (см. рис. 13.19).

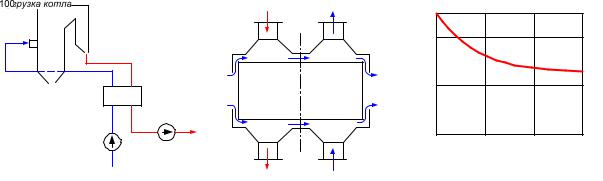

Для уменьшения отрицательного эффекта присосов и утечки воздуха на крупных РВП применяют отсос воздуха из общего корпуса РВП, при этом в корпусе устанавливается пониженное давление и доля присоса воздуха в продукты сгорания может быть сведена к минимуму. Для исключения перегрузки дутьевого вентилятора отсос из корпуса направляют в короб воздуха после РВП (рис. 13.20), Регенеративные воздухоподогреватели получили широкое применение на крупных энергоблоках. Эти воздухоподогреватели конструктивно сложнее, но они компактны, требуют меньшего расхода металла, имеют невысокое аэродинамическое сопротивление, коррозия набивки поверхности нагрева не приводит к увеличению присосов воздуха.

13.4.Условия работы низкотемпературных поверхностей

13.4.1.Низкотемпературная коррозия

Кэтому виду коррозии относят разрушение металла поверхностей воздухоподогревателей, находящихся в области наиболее низких температур как газов, так и рабочей среды (воздуха).

384

По своему характеру это сернокислотная коррозия. Определяющим фактором интенсивной низкотемпературной коррозии является наличие в потоке дымовых газов паров серной кислоты H2SO4 . При горении серы топлива

в зоне ядра факела образуется диоксид серы SO2 . В дальнейшем при наличии некоторого избытка воздуха SO2 частично доокисляется в SO атомарным кислородом O2 , образующимся в высокотемпературной зоне факела и избыточ-

ным количеством молекулярного кислорода в зоне горения. Трехокись серы SO3 может разлагаться, но только при весьма высоких температурах. Общий

процесс образования и разложения SO3 в зоне факела можно выразить следующим образом:

SO2 |

+ O¢¢ ¾¾®SO3 |

¾¾®SO2 +1/ 2O2 , |

(13.2) |

|

k1 |

k2 |

|

где k1 и k2 – константы скорости прямой и обратной реакций, при этом в зоне ядра факела k1 > k2 . В итоге на границе ядра факела образуется заметная концентрация SO3 , которая после завершения горения снижается в результате постепенного разложения SO3 в зоне высоких температур газов.

Однако по мере снижения температуры газов этот процесс тормозится и практически прекращается при ϑг =1200 −1250 °С. Чем быстрее происходит

охлаждение газов, тем выше будет остаточная концентрация SO3 .

В общем виде уровень концентрации SO3 в продуктах сгорания на вы-

ходе из топки, по данным Внукова Д. К., можно выразить следующей эмпирической зависимостью:

SO3 = KпKт (Sp )n O2mqVl , |

(13.3) |

где Kп , Kт – коэффициенты, учитывающие конструкцию топочного устрой-

ства (факельная открытая или с вихревым предтопком, с твердым или жидким шлакоудалением) и вид сжигаемого топлива; О2 – содержание избы-

точного кислорода в продуктах сгорания, %; qV – тепловое напряжение то-

почного объема, кВт/м3. Значения показателей степени n , m , l близки к единице.

При дальнейшем прохождении газами конвективных поверхностен нагрева может происходить увеличение концентрации SO3 за счет окисления

SO2 в потоке газов остаточным кислородом. Катализаторами процесса доокисления SO2 в SO3 являются отложения на поверхностях нагрева, в том числе сульфаты железа и сажевые частицы. В итоге содержание SO3 в газах составляет 1–5% количества SO2 или 0,002–0,010% полного объема газов.

385

В зоне температур газов ниже 500 °С начинается образование паров серной кислоты за счет реакции SO3 с водяными парами, находящимися в га-

зовом потоке. Этот процесс завершается при температуре около 250 °С. Коррозия поверхности нагрева может начаться при условии, если тем-

пература стенки и пристенного пограничного слоя окажется ниже температуры конденсации паров влаги или паров серной кислоты, соответствующей их парциальному давлению в газах.

Температура, при которой начинается конденсация влаги на поверхно-

сти, называется термодинамической температурой росы (точка росы) tт.р .

Температура росы чистых водяных паров при их парциальном давлении в продуктах сгорания pH2O = 0,01 − 0,015 МПа составляет tт.р = 45 − 54 °C. При

наличии в потоке газов паров серной кислоты температура конденсации (сернокислотная точка росы tps ) значительно увеличивается и может достигать

140–160 °С. Оценочно ее можно определить по формуле (для сжигания мазута)

tps = tт.р + 250(Sп × О2 ) |

0,5 |

æ |

q |

f |

ö0,5 |

|

|

|

ç |

|

÷ |

, |

(13.4) |

||

|

3,5 |

||||||

|

|

è |

ø |

|

|

||

где |

Sп = Sp / Qр |

– приведенная сернистость |

топлива, % × кг/МДж ; |

|

н |

|

|

О2 |

= 21(a -1)/ a – концентрация избыточного кислорода в газовой потоке, |

||

%, принимается по состоянию на выходе из топки; qf |

– тепловое напряжение |

||

сечения топочной камеры, МВт/м2. |

|

||

|

С увеличением содержания серы в топливе и избытка воздуха αт воз- |

||

растает образование SO3 в потоке газов, что ведет к росту температуры росы. Агрессивность дымовых газов твердых топлив, по данным ВТИ, определяется

соотношением содержания в них серы Sp к содержанию юлы Ap и при доле щелочных соединений: Щ = СаО + MgO + Na2 O + K2 O, % выражается ком-

плексом

100Sp |

|

КЩ = (Ap ЩQнр ). |

(13.5) |

Расчеты по (13.5) показывают, что высокой сернокислотной агрессивностью обладают кизеловский каменный уголь (Sp = 6,1% , КЩ = 0,38), под-

московный бурый уголь (Sp = 4% , КЩ = 0,16); донецкий уголь марки Т

|

|

|

|

386 |

|

|

|

|

|

(Sp = 3% |

|

КЩ = 0,11). Однако наибольшей агрессивностью обладает серни- |

|||||||

стый мазут, для которого расчет по (13.5) дает КЩ = 2,62 . |

|||||||||

|

Температура точки росы продуктов сгорания твердых топлив определя- |

||||||||

ется наличием серы в топливе, влияние которой ослабляется присутствием в |

|||||||||

потоке газов летучей золы |

|

|

|

|

|

|

|||

|

|

|

|

+ 201(Sп ) |

0,33 |

|

|||

|

|

|

tps = tт.р |

|

п |

, |

(13.6) |

||

|

|

|

|

|

1, 23aун ×А |

|

|

|

|

где a |

ун |

– доля летучей золы; Ап = Ар /Qр – приведенная зольность топлива |

|||||||

|

|

|

|

н |

|

|

|

|

|

% × кг/МДж . Как видно из (13.6), с увеличением зольности топлива точка ро- |

|||||||||

сы дымовых газов снижается. При избытках воздуха aт |

³1,11 изменение кон- |

||||||||

центрации SO3 от О2 незначительно, поэтому значение О2 прямо не учиты- |

|||||||||

вается в (13.6). |

|

|

|

|

На рис. 13.21 приведена диа- |

||||

tр |

|

|

|

|

|

|

|

||

|

|

|

|

грамма фазового равновесия жид- |

|||||

|

|

|

|

|

|||||

|

|

|

|

|

кости и пара двух компонентной |

||||

|

|

|

|

|

системы H2O и H2SO4 , при раз- |

||||

|

|

|

|

|

личных парциальных давлениях во- |

||||

|

|

|

|

|

дяных паров. Нижняя ветвь кривых |

||||

|

|

|

|

|

при |

|

p = const |

характеризует зави- |

|

|

|

|

Н2 SO4 |

|

симость температуры кипения вод- |

||||

|

|

|

|

ного раствора серной кислоты от ее |

|||||

Рис. 13.21. |

Фазовое равновесие системы |

концентрации, а верхняя – темпера- |

|||||||

H2O ×H2SO4 |

при различных давлениях |

|

туру начала конденсации (точку ро- |

||||||

|

|

|

|

|

сы) парового раствора. Видно, что |

||||

даже незначительное содержание паров H2SO4 |

|

в дымовых газах (левая пунк- |

|||||||

тирная линия) резко повышает температуру начала конденсации, при этом |

|||||||||

образующаяся пленка жидкости на стенке имеет высокую концентрацию сер- |

|||||||||

ной кислоты (около 80%). |

|

|

|

|

|

|

|||

|

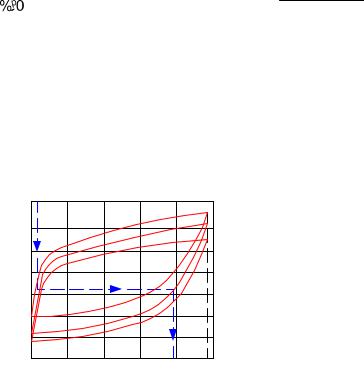

На рис. 13.22 приведены две характерные кривые для низкотемператур- |

||||||||

ных поверхностей нагрева, показывающие изменение скорости коррозии Kк |

|||||||||

при разных температурах металла поверхности и значениях aт в условиях |

|||||||||

контакта металла с газами. Как видно, скорость коррозии в зависимости от |

|||||||||

температуры стенки tст крайне неравномерна (рис. 13.22, а). При снижении |

|||||||||

tст ниже температуры точки росы (около 145 °С) вначале коррозия резко воз- |

|||||||||

растает, достигая максимума при tст |

=105 ¸110 |

°С, затем происходит глубо- |

|||||||

кий спад скорости коррозии до значения tст = 65 - 90 °С. Скорость коррозии |

|||||||||

пропорциональна скорости конденсации паров влаги и серной кислоты (она |

|||||||||