- •1 Понятие 6 сигм

- •2 Основа применения метода 6 сигм

- •3 История создания концепции

- •Смысл смещения в 1,5 сигма

- •3 Шесть сигм как философия

- •Improve – на этом этапе разрабатываются мероприятия по улучшению процесса и проводится их апробация. Мероприятия внедряются в практику работы организации.

- •Verify – на этом этапе команда проекта шесть сигм по проектированию процесса выполняет проверку процесса на предмет достижения поставленных целей с учетом заданных характеристик.

- •6 Внедрение «шесть сигм»

Improve – на этом этапе разрабатываются мероприятия по улучшению процесса и проводится их апробация. Мероприятия внедряются в практику работы организации.

Control – этот шаг предполагает документирование и стандартизацию улучшенного процесса. Для проверки эффективности мероприятий команда проекта шесть сигм выполняет контроль и мониторинг исполнения процесса. В ходе мониторинга особое внимание уделяется проверке устранения причин несоответствий.

Для вновь создаваемых процессов применяется подход, направленный на предвосхищение ожиданий потребителей. Основное внимание уделяется предупреждению появления дефектов в процессах.

Проектирование нового процесса (или перепроектирование существующего) также осуществляется за пять шагов. Метод проектирования (перепроектирования) в концепции 6 сигм называется методом DMADV (первые буквы слов –Define, Match, Analyze, Design, Verify):

Define – на этом шаге определяются цели нового процесса с учетом требований потребителей. Создается команда проекта шесть сигм по проектированию (перепроектированию) процесса.

Match – команда разрабатывает и определяет набор технических характеристик, на основании которых можно определить достижение целей процесса.

Analyze – проводится анализ характеристик проектируемого процесса и разрабатываются предварительные варианты исполнения процесса.

Design – в ходе этого шага создаются детальные спецификации нового процесса и осуществляется его внедрение в работу организации.

Verify – на этом этапе команда проекта шесть сигм по проектированию процесса выполняет проверку процесса на предмет достижения поставленных целей с учетом заданных характеристик.

Одним из важных элементов методологии 6 сигм является управление процессами, т.к. очень часто в организации одновременно происходит и совершенствование действующих процессов, и проектирование новых. Управление постоянно изменяющимися процессами становится достаточно сложной задачей.

В целом, методология шесть сигм по управлению процессами не сильно отличается от принятой методологии процессного управления.

Основные элементы управления процессами по методологии 6 сигм включают в себя:

- определение процессов, ключевых требований потребителей и владельцев процессов;

- измерение показателей, характеризующих выполнение требований потребителей и ключевых показателей эффективности процессов;

- анализ результатов полученных измерений и совершенствование механизмов управления процессами;

- контроль исполнения процессов на основе мониторинга «входов» процессов, хода исполнения операций, и «выходов» процессов и принятие мер по устранению проблем или отклонений от установленных требований.

6 Внедрение «шесть сигм»

Внедрение концепции 6 сигм в любой организации строится на постоянной работе проектных команд. Команды формируются по уровням управления. Как правило, таких уровней всего три – высший уровень управления, уровень управления процессами и уровень управления отдельными задачами. В состав команд входят специалисты с различной «степенью владения» концепцией шесть сигм.

Выделяют семь степеней владения данной концепцией:

Руководство – это высшее руководство организации и владельцы бизнеса. Задача руководства состоит в создании условий для внедрения концепции 6 сигм.

Чемпион – как правило, это представитель высшего руководства организации. Его задача заключается в определении необходимых проектов по совершенствованию процессов, их организация и контроль за ходом исполнения.

Мастер черного пояса – задача этого специалиста заключается в разработке концепции каждого конкретного проекта по совершенствованию процессов. Он определяет ключевые характеристики процессов, проводит обучение черных и зеленых поясов. Мастер черного пояса является «технологом» концепции 6 сигм и внутренним консультантом.

Черный пояс – руководит командой проекта по совершенствованию отдельного процесса. Может проводить обучение участников команды проекта.

Зеленый пояс – работает под руководством черного пояса. Он анализирует и решает поставленные задачи, принимает участие в проектах по улучшению качества.

Желтый пояс – в проекте занимается решением частных задач, отвечает за реализацию небольших проектов по совершенствованию процессов.

Белый пояс – отвечает за решение отдельных, специальных задач проекта 6 сигм.

На современном этапе развития концепция шесть сигм стала широко известным и популярным брендом. Продвижению этого бренда способствует обучение специалистов различным уровням «владения» методикой 6 сигм и их сертификация. Для каждой из указанных выше степеней по концепции шесть сигм разработаны определенные программы обучения и требования к составу знаний, опыта и квалификации.

Для внедрения данной концепции необходимо соблюдать правила на каждом шаге реализации «Шесть сигм»:

1 Определяй . Необходимо выделить в общем потоке процессов, именно те которые вносят наибольший вклад в появление отклонений, которые в наибольшей мере влияют на качество конечного продукта. Конкретное воплощение этого этапа может быть реализовано разными инструментами. Это может быть анализ Парето, FMEA , опросы клиентов, изучение рекламаций и т.д. Следует отметить тактические особенности метода «Шесть сигм» при его практической реализации.

- программы выполняются последовательно, не следует стараться улучшить все процессы одновременно, сразу одновременно выполнять много параллельных программ,

- в реализации программы участвуют специально подготовленные работники, причем существует иерархия уровня подготовки и следовательно уровень решаемых задач, Это так называемые «черные», « зеленные» , «желтые» и т.д. пояса.

После определения процесса реализуется второй этап цикла ОИАСК.

2 Измеряй. Основной постулат этого этапа – необходимо проводить достоверные, долговременные измерения исследуемых параметров с целью изучения отклонений. После получения достаточно большого объема измерительной информации проводится ее анализ.

3 Анализируй. Этот этап наиболее сложен и ответственен. Необходимо определить те факторы, которые влияют на величину и частоту появления отклонений. Для этого необходимо руководствоваться научными положениями современной теории статистического распределения.

- При изготовлении множества одинаковых элементов, которые называются статистической генеральной совокупностью всегда существует вариация рассеяние результатов, то есть невозможно изготовить два абсолютно одинаковых элемента. Это может относиться к изготовлению поршня автомобильного двигателя или составление заявки для выполнения поручения клиента. В первом случае это может быть диаметр детали, во- втором случае время составление заявки. Но любое множество подчиняется законам теории вероятности и математической статистики.

- При выполнении работы стремятся получить нормативный показатель, указанный в документации. Для поршня это номинальный размер диаметра указанный в чертеже. Но попасть точно в номинальный размер невозможно потому что существуют отклонения или погрешности. Отклонение это разница между номинальный размером и реальным размером. Отклонения бывают систематические и случайные. Отклонения возникают под влиянием разных факторов, влияющих на производственный процесс.

Систематические отклонения постоянны по величине или изменяются по определенному закону. Эти отклонения вызываются под влиянием нескольких главных доминирующих факторов, которые можно достаточно легко выявить и устранить. После устранения этих факторов исчезают и систематические отклонения.

Случайными называются отклонения, непостоянные по величине и знаку, которые возникают в зависимости от множества случайно действующих факторов, причем в общем случае ни один из этих факторов не является доминирующим. Полностью устранить случайные погрешности невозможно. Но их можно уменьшать, например, применением более точного и жесткого оборудования, ужесточения технологических режимов обработки и т.д. Значение каждой из случайной погрешности невозможно заранее определить. С помощью методов теории вероятности и математической статистики можно приблизительно оценить только пределы изменения и значение случайной суммарной погрешности.

Существуют следующие параметры распределения вариации.

Центр группирования - среднее арифметическое.

где Х i – измеренный параметр i – члена совокупности, n – количество членов совокупности.

Величина рассеяния . Самой элементарной характеристикой рассеяния является вариационный размах R , определяемый по формуле

R=Xmax - Xmin

г де Xmax , Xmin – максимальное и минимальное значения статистической совокупности.

Вариационный размах не всегда характерен, так как учитывает только крайние значения, которые могут сильно отличаться от всех других значений. Более точно рассеяние определяется с помощью показателей, учитывающих отклонение всех значений от среднего арифметического. Основным из этих показателей является среднее квадратичное отклонение результата наблюдений , которое определяется по формуле

Это отклонение является наиболее распространенным и общепринятым показателем вариации. Величина под корнем, то есть s 2 , называется дисперсией. Дисперсия имеет самостоятельное значение во многих задачах математической статистики и относится к числу важнейших показателей вариации.

Показателем отклонения значения самого среднего арифметического является среднее квадратическое отклонение среднего значения S , которое еще называют среднее квадратическое отклонение результата измерения.

Форма распределения вероятности. Для характеристики формы распределения обычно используют ту математическую модель, которая наилучшим образом приближает к виду кривой распределения вероятностей, полученной при анализе экспериментально полученных данных.

Большинство случайных явлений, происходящих в жизни, в частности, в производстве и научных исследованиях, характеризуются наличием большого числа случайных факторов, описывается законом нормального распределения, который является основным во многих практических исследованиях.

Нормальное распределение характеризуется двумя параметрами m и s 2 и на графике представляет собой симметричную кривую Гаусса (рисунок 3), имеющую максимум в точке соответствующей значению Х = m (соответствует среднему арифметическому Х ср и называется центром группирования), а при Х ® - ¥ и Х ® ¥ асимптотически приближающуюся к оси абсцисс. Точка перегиба кривой находится на расстоянии s от центра расположения m . С уменьшением s кривая растягивается вдоль оси ординат и сжимается вдоль оси абсцисс. Между абсциссами m - s и m + s расположено 68,3 % всей площади кривой нормального распределения. Это означает, что при нормальном распределении 68,3 % всех измеренных единиц отклоняются от среднего значения не более чем на s , то есть все они находятся в пределах + s . Площадь, заключенная между ординатами, проведенными на расстоянии 2 s с обеих сторон от центра составляет 95,4 % и соответственно столько же единиц совокупности находится в пределах m + 2 s . И наконец, 99,73 % всех единиц находится в пределах m + 3 s . Это так называемое правило «трех сигм», характерное для нормального распределения. Согласно этому правилу за пределами отклонения на 3 s находится не более 0,27 % всех значений величин, то есть 27 реализаций на 10 тысяч.

Рисунок 3 – Распределение значений на кривой Гаусса

В технических приложениях принято при оценке результатов измерений работать с коэффициентами z при s , соответствующим 90 %, 95 %, 99 %, 99,9 % вероятности попадания результата в область допуска.

Z90 = 1,65; Z95 = 1,96; Z99 = 2,576; Z999 = 3,291.

Следует отметить, что это же правило распространяется на отклонения среднего значения Х ср ( μ ). Оно также колеблется в некоторой области на три значения среднего квадратического отклонения среднего значения S в обе стороны, и в этой области заключено 99,73 % всех значений среднего значения.

Распределение Стьюдента. Нормальное распределение хорошо проявляется при больших выборках не менее 30. При малых выборках, менее 30, применяется распределение Стьюдента.

Распределение Стьюдента симметрично, но более сплющено, чем кривая нормального распределения, и поэтому вытянуто на концах . Для каждого значения n имеется своя t – функция и свое распределение. Коэффициент z заменен в распределении Стьюдента коэффициентом t , значение которого зависит от заданного уровня значимости, который определяет какая часть реализации может находиться за пределами выбранной области кривой распределения Стьюдента и количества изделий в выборке.

При больших n распределение Стьюдента асимптотически сближается со стандартным нормальным распределением. С приемлемой для практики точностью можно считать, что при n ≥ 30, распределение Стьюдента, которое иногда называют t – распределением, апроксимируется нормальным.

t – распределение имеет те же самые параметры, что и нормальное. Это среднее арифметическое Хср , среднее квадратическое отклонение σ и среднее квадратическое отклонение среднего S . Хср определяется по формуле (1) , S определяется по формуле (4) , а σ по формуле:

Распространение на генеральную совокупность оценок, сделанных по выборочным данным, может быть осуществлено только с некоторой вероятностью Р( t ). Таким образом, суждение о свойствах генеральной совокупности всегда носит вероятностный характер и содержит элемент риска. Так как заключение делается по выборочным данным , то есть при ограниченном объеме информации, могут возникать ошибки первого и второго рода.

Вероятность допустить ошибку первого рода называют уровнем значимости и обозначают а. Область, отвечающая вероятности а , называется критической, а дополняющая ее область, вероятность попадания в которую равна 1-а , называется допустимой.

Вероятность ошибки второго рода обозначается β , а величина 1- β называется мощностью критерия.

Величина а иногда называется риском изготовителя, а величина β называется риском потребителя.

С вероятностью 1-а неизвестное значение Х 0 полной совокупности лежит в интервале

( Хср – Zσ ) < Х 0 < ( Хср + Zσ ) для нормального распределения,

( Хср – tσ ) < Х 0 < ( Хср + tσ ) для распределения Стьюдента.

Предельные крайние значения Х 0 называют доверительными границами.

При уменьшении объема выборки при распределении Стьюдента доверительные границы расширяются, а вероятность ошибки возрастает. Задаваясь, например 5% ( а=0,05) уровнем значимости, считают, что с вероятностью 95% ( Р= 0,95) неизвестное значение Х 0 находится в интервале

( Хср – tσ ,…., Хср+ tσ )

Иными словами искомая точность будет равна Хср + tσ , причем количество деталей с размером, выходящим за пределы этого допуска, будет составлять не более 5 %.

4) Условия стабильности процесса. При заданном уровне значимости среднее значение Хсрт в различных текущих партиях ( выборках ) могут различаться не более чем на величину tS ( для распределения Стьюдента) от базового Хср, полученного для первого замера, то есть

/ Хср – Хсрт / £ tS

При выполнении этого условия можно считать, что процесс стабилен и обе партии (выборки) выпущены при одинаковых условиях. Если же различие средних значений в двух партиях будет превосходить величину tS , то уже нельзя считать, что это различие вызвано только случайными причинами. В процессе появился доминирующий постоянный фактор, который изменяет значения параметров изделий в партии по определенному постоянному закону. Процесс является нестабильным и изделия, выпускаемые в разное время, будут значительно отличаться друг от друга, причем эта разница будет увеличиваться со временем. Это условие заложено в методику применения контрольных карт Шухарта.

5) Понятие допуска. Для определения годности изготовленного продукта вводится понятие допуска. Понятно, что для того чтобы в поле допуска попало как можно больше изделий величина σ должна быть как можно меньше. Если раньше считалось, что попадание в поле допуска трех сигм ( 99,73% попаданий) является прекрасным результатом, то теперь планка ставится на уровень шести сигм (99,99966% попаданий).

6) Определение факторов, влияющих на величину σ , сложная задача. Необходимо точно определять причинно – следственную цепочку между фактором и сигмой. Выводы можно делать после достаточно длительного и объективного наблюдения. Следует помнить, что если в процессе появился какой либо фактор и вслед за этим произошло изменение величины σ , это не значит, что этот фактор является причиной появления изменения σ . Это может быть только совпадением. Также в реальности на процесс влияет множество факторов , явных ( хорошо заметных) и неявных ( скрытых). Задача определения количественного влияния факторов на процесс сложнейшая задача. Здесь следует применить методы планирования эксперимента. То есть выявить факторы, установить их значения, провести эксперимент и установить их влияние на выходной параметр ( отклик), например значение σ .

4 Совершенствуй. В конечном итоге основная стратегическая задача- « Необходимо уменьшать значение сигмы (вариации).»

![]()

Выявив факторы, влияющие на увеличение сигмы, необходимо эти факторы устранять, либо изменять их таким образом, чтобы сигма уменьшалась. Это могут быть меры технологические ( установка нового оборудования, модернизация и наладка оборудования, изменения в технологию производства, использование оснастки и приспособления, изменение режимов работы, исходного сырья и т.д.), организационные ( изменения в структуру организации, системы оплаты работников, уровня их подготовки, расстановки работников и т.д.), психологические ( работа по совместимости работников, усталость от монотонной работы, эргономические мероприятия и т.д.). Все мероприятия проводятся целенаправленно точечно , после объективного изучения процесса на 3-м этапе, так как любое изменение требует выделения ресурсов. Здесь в полной мере должен выполняться принцип Парето, выделение ресурсов в первую очередь на те мероприятия , которые дают наибольший эффект.

На этом этапе необходимо постоянно проводить контрольные измерения, для того чтобы получать реальную информацию о том, что при проведении какого либо мероприятия сигма уменьшается. Значение σ уменьшается постепенно, не следует думать, что за короткий срок сразу удастся вогнать в допуск 6 σ , Необходимо фиксировать все улучшения, например вход в допуск 3 σ , затем 4 σ и т.д.

5 Контролируй. Для долговременного стабильного протекания созданного улучшенного технологического процесса, необходимо периодически проводить контрольные мероприятия, с целью подтверждения стабильности процесса. Здесь можно применять контрольные карты Шухарта. Создать систему нормативной документации по поддержанию процесса в стабильном виде и т.д.

Цикл ОИАСК необходимо повторять постоянно, совершенствованию качества нет предела.

В данной публикации хотелось максимально просто и доступно , может достаточно примитивно, показать основную сущность метода «Шесть сигм». Ясно, что весь метод намного шире и глубже, сложнее. Его необходимо фундаментально изучать и внедрять в практику.

Если доля дефектных продуктов, поставляемых в автомобильную промышленность высока, то с точки зрения системных поставщиков для автоиндустрии или производителей оборудования, существенны две вещи:

- "проскальзывание" при контроле ведет к последующему применению дефектных продуктов и может подрывать тем самым надежность производственной системы или оборудования;

- соблюдение сроков поставок может находиться под угрозой срыва из-за дополнительной обработки и дополнительного контроля.

С точки зрения производителя это дополнительные затраты на брак и сокращение возможностей в увеличении производственных мощностей. Кроме того много предприятий идут на то, чтобы требовать от поставщиков возвращения вызванных у них дополнительных затрат и/или устанавливать для этих поставщиков запрет на поставки.

Основная идея управления на основе шести сигм заключается в том, что если возможно измерить число дефектов процесса, то можно и определить способы, позволяющие устранить дефекты, а значит, выйти на уровень качества с практически нулевым браком.

При применениив практике производственных компаний метод «шести сигм» предполагает использование важнейших принципов:

- стремление к формированию стабильного и предсказуемого прохождения процессов для повышения результативности бизнеса;

- данные и показатели, характеризующие прохождение производственных процессов и бизнес-процессов, должны быть измеряемыми, управляемыми и улучшаемыми, а также отражать оперативные изменения ;

- необходимо активное вовлечение сотрудников компании на всех уровнях, включая высший и средний менеджмент, для обеспечения непрерывного улучшения качества.

- ориентация на процессы вместо функциональной ориентации, процессное управление и постоянное совершенствование процесса;

- управление, основанное на договоренностях о целях;

- прозрачность внутрикорпоративных барьеров, управление без барьеров.

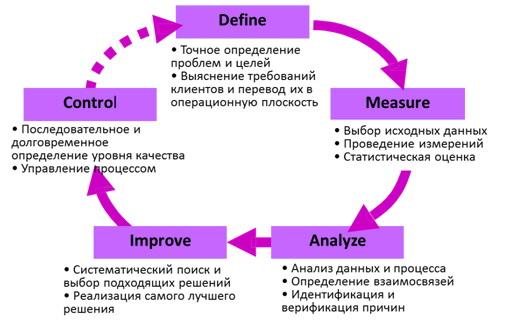

Корпорацией Motorola предложен систематический образ действий при реализации метода шесть сигм (см. схему 1), который состоит из пяти шагов и называется DMAIC (англ. define, measure, analyze, improve, control):

-

определение целей проекта и запросов потребителей (внутренних и внешних);

-

измерение процесса, чтобы определить текущее выполнение;

-

анализ дефектов, определение коренных причин дефектов;

-

улучшение процесса через сокращение дефектов;

-

контроль дальнейшего протекания процесса.

Схема 2. Содержание процесса внедрения метода шесть сигм.

Схема 1 – Применение 6 сигм на практике

В США и Европе данная концепция применяется во многих областях – в промышленных отраслях, в медицине, в сфере услуг, в образовании, и даже в оборонной отрасли. В России шесть сигм внедряют следующие компании: Иструм-Рэнд (совместное предприятие с Ingersoll-Rand); АВИСМА; ВСМПО; Рыбинские моторы (НПО «Сатурн»); РОСТАР; Красноярский алюминиевый завод; Аудиторская фирма Аваль; подразделение 3М в России; подразделение Xerox в России и др. Производственная практика этих предприятий подтверждает привнесение методом шести сигм ощутимого экономического эффекта и в условиях России.

7 Преимущества метода

Метод Six Sigma (6 сигм) можно назвать широкомасштабной программой "культурных изменений", направленной на то, чтобы привести компанию к более высоким показателям потребительской удовлетворенности, прибыльности и конкурентоспособности. Спектр возможных "успехов" системы Шесть Сигм очень широк и причиной тому - многочисленность и разнообразие подтвержденных на практике выгод, среди которых:

-

Сокращение расходов

-

Повышение производительности

-

Расширение рынка

-

Удержание клиентов

-

Сокращение продолжительности производственного цикла

-

Сокращение дефектов

-

Изменение корпоративной культуры

-

Разработка новых товаров/услуг и многое другое.

Необходимо отметить, что передовые компании применяют комбинированные стратегии сокращения потерь (основная мысль бережливого производства) и снижения изменчивости ( основная мысль Шесть сигма) для формирования комплексных программ «бережливое производство - Шесть сигм». Toyota объединила два эти направления еще в 1963 г., благодаря чему получила премию Деминга за внедрение системы всеобщего управления качеством. С того времени Шесть сигм и бережливое производство являются составной частью производственной системы Toyota. На сегодняшний день в таких отраслях, как автомобильная промышленность, производство компьютерной техники электроники, а также в розничной торговле на франшизных предприятиях накоплено достаточно данных, доказывающих, что бизнес-системы, созданные на основе объединения принципов бережливого производства и Шести сигм, обречены на успех.