- •Министерство образования республики беларусь

- •Министерство образования республики беларусь

- •Содержание

- •1. Тепловой расчёт и определение основных размеров двигателя 8

- •2. Динамический расчёт. Порядок выполнения расчёта для поршневого двигателя 20

- •3. Расчёт деталей кривошипно-шатунного механизма 29

- •4. Расчёт деталей механизма газораспределения 82

- •1. Тепловой расчёт и определение основных размеров двигателя

- •1.1 Процесс впуска

- •1.2 Процесс сжатия

- •1.3 Процесс сгорания

- •1.4 Процесс расширения

- •1.9 Построение индикаторной диаграммы

- •2. Динамический расчёт. Порядок выполнения расчёта для поршневого двигателя

- •2.1. Перестроение индикаторной диаграммы

- •2.2. Построение графиков сил Рj и pσ

- •2.3. Построение графиков сил т и к.

- •2.4. Построение графика суммарного крутящего момента

- •2.5. Построение полярной диаграммы нагрузок на шатунную шейку

- •3. Расчёт деталей кривошипно-шатунного механизма

- •3.1 Расчёт гильзы цилиндра и корпуса цилиндра

- •3.2 Расчёт силовых болтов

- •3.3 Расчёт поршневой группы

- •3.3.1 Расчёт головки поршня

- •3.3.2 Расчёт юбки поршня

- •3.3.3 Расчёт диаметров головки и юбки поршня

- •3.3.4 Расчёт поршневого кольца

- •3.3.5 Расчёт поршневого пальца

- •3.4 Расчёт шатуна

- •3.4.1. Расчёт поршневой головки шатуна

- •3.4.2. Расчёт стержня шатуна

- •3.4.3 Расчёт крышки шатуна

- •3.4.4 Расчёт шатунных болтов

- •3.5 Расчёт коленчатого вала

- •3.5.1. Расчёт коренной шейки

- •3.5.2. Расчёт шатунной шейки

- •3.5.3. Расчет щёк коленчатого вала

- •4. Расчёт деталей механизма газораспределения

- •4.1 Профилирование безударного кулачка методом «Полидайн»

- •4.1.1 Определение основных параметров для впускного клапана

- •4.1.2. Профилирование впускного кулачка.

- •4.1.3 Определение основных параметров для выпускного клапана

- •4.1.4. Профилирование впускного кулачка

- •4.2. Расчётная схема и силы, действующие в клапанном механизме

- •4.3 Расчёт пружины клапана

- •4.3.1 Определение предварительных параметров пружины

- •4.3.2 Определение геометрических параметров пружины

- •4.4 Проверочный расчёт деталей грм

- •4.4.1 Проверочный расчёт пружин

- •4.4.2 Расчёт распределительного вала

- •4.4.3 Расчёт толкателя

- •4.4.4.Расчёт штанги

- •4.4.5. Коромысло привода клапана

- •5.2. Расчёт масляного радиатора

- •5.3. Расчёт подшипника скольжения

- •5.4. Расчёт фильтра очистки масла

- •6. Расчёт системы охлаждения

- •6.1 Расчёт радиатора

- •6.2 Расчёт вентилятора

- •6.3 Расчёт водяного насоса

- •7. Расчёт системы питания

- •7.1. Расчёт топливного насоса высокого давления

- •7.2. Расчёт форсунки

- •7.3. Расчёт топливного аккумулятора

- •8. Расчёт системы пуска

- •Заключение

- •Литература

3. Расчёт деталей кривошипно-шатунного механизма

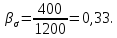

3.1 Расчёт гильзы цилиндра и корпуса цилиндра

Основные конструктивные размеры гильзы выбираются с учётом обеспечения необходимой прочности и жёсткости, исключающего появление овализации цилиндра при сборке двигателя и вовремя его эксплуатации.

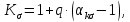

Рисунок 3.1 – Расчётная схема гильзы

цилиндра с жидкостным охлаждением

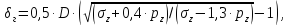

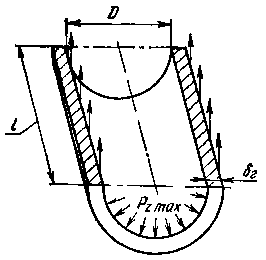

Толщину стенки гильзы

определяем

по формуле [2, стр. 97]:

определяем

по формуле [2, стр. 97]:

|

|

(55) |

где

–

допускаемое напряжение растяжения,

–

допускаемое напряжение растяжения, (специальный чугун ГОСТ 7769-82);

(специальный чугун ГОСТ 7769-82); МПа (из теплового расчёта);

МПа (из теплового расчёта); – внутренний диаметр цилиндра,

– внутренний диаметр цилиндра,

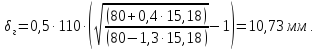

Принимаем

.

.

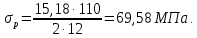

Напряжение в стенке цилиндра определяем по формуле [2, стр. 99]:

|

|

(56) |

Следовательно, гильза цилиндра не разрушается от напряжения растяжения по образующей цилиндра.

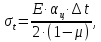

При работе двигателя между наружной и внутренней поверхностями гильзы цилиндра возникает значительный перепад температур, вызывающий тепловые напряжения:

|

|

(57) |

где

– модуль упругости материала гильзы,

– модуль упругости материала гильзы, ;

;

– коэффициент линейного расширения,

– коэффициент линейного расширения, ;

;

– коэффициент Пуассона,

– коэффициент Пуассона, ;

;

– перепад температур,

– перепад температур, .

.

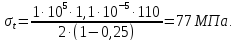

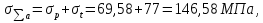

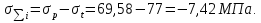

Суммарные напряжения от давления газов

и перепада температур на наружной

и внутренней

и внутренней поверхностях гильзы цилиндра:

поверхностях гильзы цилиндра:

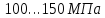

Суммарные напряжения

не превышают допустимые пределы:

.

.

Условие прочности выполняется.

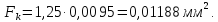

3.2 Расчёт силовых болтов

На основании проведённого теплового

расчёта имеем:

,

, ,

, ,

, .

.

Принимаем количество шпилек (болтов)

на цилиндр

;

номинальный диаметр

;

номинальный диаметр ;

шаг резьбы

;

шаг резьбы

;

внутренний диаметр резьбы шпильки

;

внутренний диаметр резьбы шпильки (

( );

материал шпильки – сталь 40ХНМА.

);

материал шпильки – сталь 40ХНМА.

Для стали 40ХНМА: предел прочности

;

предел усталости при растяжении-сжатии

;

предел усталости при растяжении-сжатии ;

предел текучести

;

предел текучести ;

коэффициент приведения цикла при

растяжении-сжатии

;

коэффициент приведения цикла при

растяжении-сжатии .

.

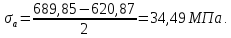

Отношение предела усталости к пределу

текучести

определяем по формуле [2, стр. 89]:

определяем по формуле [2, стр. 89]:

|

|

(58) |

Проекция поверхности камеры сгорания

на плоскость, перпендикулярную оси

цилиндра при верхнем расположении

клапанов

определяем по формуле [2, стр. 100]:

определяем по формуле [2, стр. 100]:

|

|

(59) |

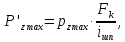

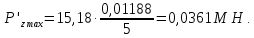

Силу давления газов, приходящаяся на

одну шпильку (болт)

определяем по формуле [2, стр. 102]:

определяем по формуле [2, стр. 102]:

|

|

(60) |

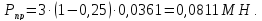

Силу предварительной затяжки

определяем по формуле [2, стр. 102]:

определяем по формуле [2, стр. 102]:

|

|

(61) |

где

– коэффициент затяжки шпильки для

соединения с прокладками;

– коэффициент затяжки шпильки для

соединения с прокладками; –

коэффициент основной нагрузки резьбового

соединения;

–

коэффициент основной нагрузки резьбового

соединения;

Суммарная сила, растягивающая шпильку

(болт)

определяем по формуле [2, стр. 102]:

определяем по формуле [2, стр. 102]:

|

|

(62) |

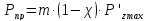

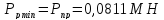

Минимальная сила, растягивающая шпильку

:

:

.

.

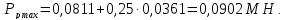

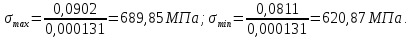

Максимальные и минимальные напряжения

и

и определяем

по формулам [2, стр. 102]:

определяем

по формулам [2, стр. 102]:

|

|

(63) |

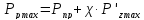

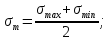

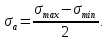

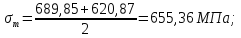

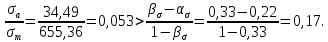

Среднее напряжение

и амплитуда

и амплитуда :

:

|

|

(64) |

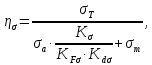

Так как:

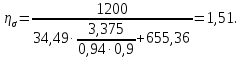

то запас прочности определяем по пределу текучести [2, стр. 87]:

|

|

(65) |

где

коэффициент

влияния абсолютных размеров поперечного

сечения,

коэффициент

влияния абсолютных размеров поперечного

сечения, [2,

табл. 5.7],

[2,

табл. 5.7],

коэффициент

влияния шероховатости поверхности,

коэффициент

влияния шероховатости поверхности, [2,

табл. 5.8].

[2,

табл. 5.8].

эффективный

коэффициент концентрации напряжений

[2, стр. 103]:

эффективный

коэффициент концентрации напряжений

[2, стр. 103]:

|

|

(66) |

где

– теоретический коэффициент концентрации

напряжений [2, табл. 5.6],

– теоретический коэффициент концентрации

напряжений [2, табл. 5.6],

коэффициент чувствительности к

концентрации напряжений [2, табл. 5.6].

коэффициент чувствительности к

концентрации напряжений [2, табл. 5.6].

Значит запас прочности будет равен:

Следовательно, шпильки (болты) не разрушаются от суммарного воздействия переменной нагрузки растяжения и силы предварительной затяжки.