Резание. Вопросы

.docx1.2 В технологии машиностроения различают операции протягивания и прошивания, выполняемые соответственно протяжками и прошивками. Протяжка имеет хвостовик для крепления ее в патроне, относительно большую длину и работает на растяжение, а прошивка не имеет хвостовика и шейки и работает на сжатие и продольный изгиб. Общие принципы их проектирования аналогичны. Учитывая, что протяжки применяются чаще, чем прошивки, основное внимание уделим их конструкциям.

Обработка поверхностей протягиванием производится как на обычных универсальных горизонтально- и вертикально-протяжных станках, так и на специализированных, например для непрерывного протягивания.

Протягиванием могут обрабатываться поверхности деталей, расположенные как свободно, так и с необходимой точностью относительно базовых поверхностей. В соответствии с этим различают два основных способа протягивания — свободное и координатное. При свободном протягивании в процессе обработки деталь жестко не фиксируется относительно базовых поверхностей. Центрирование и направление детали осуществляется за счет равновесия сил резания, что обеспечивает только точность контура обработанной поверхности и его размеры. Координатное протягивание осуществляется с использованием специальных приспособлений, которые дают точное взаимное расположение протяжки и обрабатываемого изделия, обеспечивая не только заданную форму и размеры обработанных поверхностей, но и их точное (до 0,02...0,03 мм) расположение относительно базовых поверхностей.

В настоящее время протяжки широко используются в массовом и серийном производстве при обработке сквозных отверстий и наружных поверхностей различной формы. Это позволяет наряду с высокой производительностью сравнительно легко достигать

квалитетов точности 6-8 и шероховатости обработанной поверхности до Ra 0,63 мкм.

Протяжки бывают двух видов: внутренние (для обработки отверстий) и наружные (для обработки незамкнутых, или открытых, наружных поверхностей).

Окончательное формирование протянутой поверхности производится путем срезания стружки или методом пластической деформации, т.е. протяжки могут иметь кроме режущих и калибрующих и выглаживающие зубья. Режущими зубьями срезается слой металла, а выглаживающими или деформирующими выглаживается и уплотняется поверхностный слой металла для получения малой шероховатости обработанной поверхности (до Ra 0,32 мкм).

Для процесса протягивания характерна прерывистость работы режущих лезвий инструмента. Они находятся в контакте с обрабатываемым изделием сравнительно непродолжительное время, а при обратном ходе протяжка как бы «отдыхает»; врезание зубьев происходит с ударом, т.е. инструмент испытывает динамические нагрузки. Кроме того, обработка осуществляется со сравнительно малыми толщинами среза, когда большое влияние на процесс срезания слоя металла оказывает радиус округления режущего лезвия. Процесс протягивания чаще всего производится с обильным охлаждением. Принципиальная кинематическая схема протягивания базируется на прямолинейном движении, совершаемом чаще всего протяжкой, реже деталью. Это движение и определяет скорость резания. Движение подачи, без которого невозможно срезание припуска, заложено в конструкции рабочей части протяжки. Благодаря подъему каждого последующего зуба (или группы зубьев) над предыдущим(-и) происходит снятие слоя толщиной а, которая соответствует подаче на зуб протяжки S2 или подаче на группу (секцию) зубьев S.

Наиболее широкое распространение в металлообрабатывающей промышленности получили протяжки, работающие по групповой схеме резания. Рассмотрим конструктивные элементы и геометрические параметры таких протяжек на примере круглой протяжки переменного резания.

Протяжка состоит из рабочей и соединительной частей. Последняя включает хвостовик 1, шейку 2, переходной конус 3 и переднюю направляющую часть 4. Хвостовик служит для закрепления протяжки на станке. Хвостовики бывают с круговой выточкой, с плоской опорной поверхностью и боковыми лысками, с резьбой и цилиндрические с поперечным пазом. Передняя направляющая часть обеспечивает центрирование и направление протяжки при вхождении режущих зубьев в контакт с обрабатываемой заготовкой. Ее длина Zn H для протяжки среднего размера в 2,5 раза больше ее диаметра и должна быть не меньше 10 + 0,5*р, где 10 — длина протягиваемого отверстия, мм; ?р — шаг режущих зубьев, мм.

Форма передней направляющей в поперечном сечении соответствует форме отверстия до протягивания. Размеры ее устанавливаются исходя из требований посадок H7/f7, H7/e7, т.е. с гарантированным зазором направляющей части в протягиваемом отверстии.

Рабочая часть протяжки включает режущие, а иногда и выглаживающие зубья. Режущая часть состоит из черновых, переходных, чистовых и калибрующих зубьев. Черновыми зубьями срезается основная часть снимаемого припуска под протягивание. Чистовыми зубьями срезаются более тонкие стружки, чтобы уменьшить неровности на обработанной поверхности.

Для обеспечения плавности работы при переходе от черновых к чистовым зубьям групповые протяжки имеют две-три пары переходных зубьев с постепенно уменьшающимися подъемами на зуб от 0,3...0,1 до 0,05...0,03 мм.

Задняя направляющая часть 5 протяжки предназначена для направления и центрирования детали в момент окончания процесса протягивания. Чаще всего форма задней направляющей части соответствует форме протянутого отверстия. Она выполняется по размерам, обеспечивающим гарантированный зазор между протянутым отверстием и задней направляющей протяжки. Для поддержания протяжки при установке на станке и для возвращения ее в условиях автоматизированного производства после рабочего хода в первоначальное положение применяется цапфа 6, или задний хвостовик, по конструкции аналогичный переднему (рабочему). Передний и задний хвостовики с целью экономии инструментального материала выполняются из конструкционных сталей и привариваются либо крепятся другими способами к рабочей части протяжки.

Величина переднего угла у = -5...-25° устанавливается, как и для других режущих инструментов, в зависимости от свойств обрабатываемого материала и материала инструмента. Увеличение переднего угла зубьев быстрорежущих протяжек с 5 до 15° позволяет повысить их период стойкости на 20...25 % и оказывает влияние на радиус кривизны образуемых при резании стружечных валиков, размещаемых в стружечных канавках протяжки. Чтобы исключить самозатягивание наружных односторонних шпоночных протяжек в обрабатываемый материал, их передние углы должны быть не более 15°. С целью упрочнения зубьев твердосплавных протяжек передние углы у следует уменьшать до 0...-50 или делать на зубьях фаску с уф < 0.

Наоборот, задние углы зубьев внутренних протяжек выбираются с учетом необходимости сохранения рабочих размеров зубьев при их перетачивании, поэтому для таких протяжек задние углы на черновых и других режущих зубьях а^р,, = 3...4°, а на калибрующих а^ = З0'...1°30'. Для повышения стойкости наружных протяжек, установка которых на определенный размер может легко регулироваться, задние углы зубьев увеличивают до 6...10°. Для уменьшения сил трения задней поверхности зуба об обработанную поверхность детали зубья следует остро затачивать. Однако для сохранения размеров зубьев после заточки необходимо оставлять фаску шириной не более 0,02... 0,03 мм. На калибрующих зубьях величина фаски не должна превышать 0,2 мм.

3

При обработке заготовки с помощью протяжки зубья последней могут срезать заданный припуск в разной последовательности: сразу по всему контуру, поперечными слоями или по какой-то определенной части контура. Каждый из указанных процессов срезания припуска предопределяется своей схемой резания. Выбор схемы резания зависит от формы и размеров протянутых деталей. От соответствующего выбора схемы резания зависит длина протяжки, ее стойкость и технологичность изготовления, т. е. в целом производительность и экономичность протягивания.

В настоящее время используются три схемы резания: 1) профильная (одинарного резания), 2) генераторная и 3) прогрессивная (группового резания).

Первые две схемы резания являются методами одинарного резания, третья — группового.

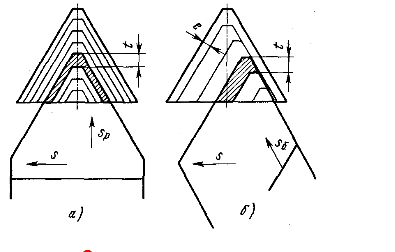

Профильная схема резания характеризуется тем, что каждый режущий зуб протяжки удаляет металл со всего обрабатываемого контура, срезая слой толщиной а за счет превышения высоты предыдущего зуба по отношению к последующему. Она основана на резании каждым режущим зубом протяжки относительно тонких и широких слоев металла, параллельных обработанной поверхности. Режущие кромки также параллельны этой поверхности и не участ-iivkit в ее построении, кроме последнего режущего зуба, который образует обработанную поверхность. Представлены три случая использования данной схемы резания при обработке: плоскости (а), фасонной поверхности (б) и фасонного отверстия (в).

Генераторная схема резания характеризуется срезанием припуска относительно узкими слоями, расположенными перпендикулярно или наклонно к обработанной поверхности. При этой схеме каждый режущий зуб, срезая припуск, участвует одновременно с этим в построении обработанной поверхности, которая получается в результате смыкания ряда узких элементарных поверхностей, обрабатываемых отдельными зубьями протяжки. На рис. 167 представлены три случая использования данной схемы резания при обработке: плоскости (а), фасонной поверхности (б) и фасонного отверстия (в).

Прогрессивная (групповая) схема резания характеризуется тем, что отдельные широкие слои металла срезаются здесь не каждым зубом протяжки, а группой из нескольких зубьев. Зубья в пределах группы имеют одинаковые диаметры или высоты и срезают общий слой толщиной а за счет уширения режущей кромки последующего зуба в группе по отношению к предыдущему. На долю каждого режущего зуба приходится здесь узкая и значительно более толстая стружка, чем при профильной схеме.

Обработанная поверхность строится последней группой режущих зубьев или зубьями, работающими по профильной схеме.

Представлены три случая использования данной схемы резания при обработке: плоскости (а), фасонной поверхности (б) и фасонного отверстия (в).

Каждый зуб секции формирует только определенный участок контура. Несмотря на то, что все зубья секций номинально имеют одинаковую высоту или диаметр, на последнем зубе каждой секции их уменьшают на 0,04-^0,02 мм по сравнению с остальными, чтобы в случае упругой деформации материала, обработанного первыми зубьями группы, последний зуб не срезал тлои на участках режущих кромок предыдущих зубьев и тем самым не создавал бы неразделенную стружку.

Режущие лезвия на остальных зубьях секции образуются путем удаления с полного рабочего профиля зуба ненужной части лезвия. Для этого на зубьях создают разделительные устройства в виде шлицев, лысок, выкружек или фасок, располагаемых в шахматном порядке или в других сочетаниях, как описывалось выше.

В зависимости от используемых разделительных устройств групповая схема резания получает различные варианты своего выполнения: шахматная, переменного резания, многогранная, схема Юнкина, трапецеидальная и ряд других.

Шахматный вариант групповой схемы резания. При этом выполнении групповой схемы первые зубья каждой секции снабжены шлицевыми выступами /, а последние зубья секции 2 — круглые без выступов, но с уменьшенным диаметром. В тех случаях, когда в секции несколько зубьев, шлицевые выступы на соседних зубьях взаимно смещены. Чистовые зубья конструируются с подъемом на каждый зуб и стружкоделительными канавками, как у протяжек профильного резания.

К достоинствам этой схемы относится то, что она допускает большие подачи и уменьшает длину протяжки, но в то же время отсутствие заднего угла на боковых сторонах шлицевых выступов создает дополнительное трение и уменьшает работу протяжки.

Вариант переменного резания групповой схемы имеет черновые зубья, работающие секциями, но незатылованные шлицевые выступы заменены широкими затылованными выкружками.

Выкружки обеспечивают создание увеличенного угла е между главной и вспомогательной режущими кромками, а также заднего угла на переходных и вспомогательных участках. Чистовые зубья здесь также снабжены затылованными выкружками, заменяющими стружкоделительные канавки.

Недостатком данного варианта групповой схемы резания является то, что выкружки на зубьях в ряде случаев оказываются мелкими а в некоторых - слишком глубокими и широкими, особенно при небольшом числе шлицев.

Схемы резания резьбы.

Плашки

18+Кованые прессы

Оборудование для современных лабораторий. Поставка. Скидки!

rostechnocom.com • Минск

Все о базах данных от IBM

Для разработки и администрирования от IBM developerWorks бесплатно!

ibm.com • Минск

Душевой угол Serena SE-42300M

Купить онлайн дешевле! На складе. Возможен самовывоз.

Цена: 8 100 р.

Резьбонарезная плашка - это гайка, превращенная в режущий инструмент путем сверления стружечных отверстий и формирования на зубьях режущих перьев передних и задних углов.

Плашки применяют для нарезания наружных резьб на болтах, винтах, шпильках и других крепежных деталях. По форме наружной поверхности плашки бывают: круглые, квадратные, шестигранные, трубные. Для слесарных работ они делаются разрезными и зажимаются в воротках.

Самое широкое применение нашли плашки круглые, как наиболее технологичные и простые в эксплуатации. Они изготавливаются из калиброванных прутков быстрорежущей стали на токарных прутковых станках-автоматах.

На рис. 14 показана конструкция круглой плашки и ее основные конструктивные и геометрические параметры. Конструктивные параметры: наружный диаметр плашки D толщина В, диаметры стружечных отверстий dc и окружности их центров dц, ширина просвета с,ширина пера b, минимальная толщина стенки е. Геометрические параметры плашки: передний угол γ, задний угол α и угол заборного конуса φ. На наружной поверхности плашки имеются 3 или 4 конических углубления с углом при вершине 90° для крепления в воротке или кольце. На этой же поверхности плашек выполнен трапециевидный паз с углом 60°, образующий перемычку толщиной т = 0,4...1,5 мм, которую после двух-трех переточек плашки разрезают.

Рис. 14. Конструктивные элементы круглой плашки

Плашки устанавливаются в воротке при работе вручную или в кольце при работе на станках (рис. 15, а, б) c подвижной посадкой по наружному диаметру. Во избежание перекоса плашки оси крепежных винтов смещены относительно осей конических углублений так, чтобы надежно прижимать торец плашки к торцу посадочного гнезда. Винтом 1, входящим в паз после разрезания перемычки, и крепежными винтами 2, входящими в углубления, можно регулировать диаметры резьбы плашки после износа.

Рис. 15. Устройства для крепления плашек:

а - вороток; б - кольцо

В основном плашками нарезают остроугольную крепежную резьбу диаметром от 2 до 36 мм, реже от 42 до 48 мм. Для калибровки резьб, нарезанных другими инструментами (резцами, фрезами), применяют плашки с резьбовым диаметром d 56...135 мм и выше.

Геометрические параметры плашки. Передний угол γ измеряется между радиусом, проведенным в точку режущей кромки зуба (через него проходит основная плоскость), и касательной к передней поверхности (рис. 16). Так как последняя является частью поверхности стружечного отверстия, то передний угол получается очень большим. Его можно уменьшить путем срезания по передней поверхности зенкером (до термообработки) или путем подточки шлифовальными кругами малых диаметров (после термообработки) на специальных станках при удалении части перемычки, остающейся после сверления стружечных отверстий. При этом прямолинейный участок передней поверхности делается несколько больше, чем высота профиля резьбы, т.е. x> hУгол заточки γз выбирается в зависимости от обрабатываемого материала: для твердых материалов γз = 10... 15°, для легкообрабатываемых γз = 20...25°, у стандартных плашек γз = 15...20°.

Рис. 16. Геометрические параметры

плашки с прямолинейным участком

передней поверхности пера

При обработке вязких материалов с целью увеличения стружечного отверстия и направления стружки в сторону подачи аналогично метчикам иногда после термообработки абразивными головками делают подточку по передней поверхности режущих зубьев под углом к оси плашки λ = 15° (рис. 16). Задний угол αв на вершинных кромках зубьев заборного конуса получают методом затылования по архимедовой спирали. У стандартных плашек αв = 6...9°.

Плашки для конических резьб применяются при нарезании наружных резьб в трубопроводах высокого давления. Особенности конструкций таких плашек: 1) плашки работают не напроход, а только с одной стороны, имеющей заборный конус с углом 2φ = 30...55°; 2) перья делают как можно меньшей ширины для снижения сил резания и трения; 3) число стружечных отверстий zc = 4...7, для d= 1/6...2"; 4) углы режущих зубьев γ = 20°, α = 6°.

Наибольшая нагрузка на плашку возникает в конце нарезания резьбы. Во избежание поломок таких плашек необходимо применять патроны с предохранительным устройством от перегрузки.

Вихревое нарезание резьбы

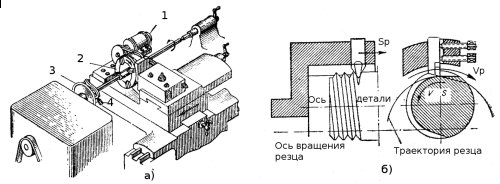

Вихревое нарезание резьбы: на поперечной каретке суппорта токарно-винторезного станка устанавливают вращающуюся резцовую головку 2 с закрепленными в ней одним или несколькими резцами (до четырех резцов). Резцовая головка вращается ременной передачей от электродвигателя 1.

Обрабатываемая заготовка устанавливается в центрах, проходит через резцовую головку и вращается хомутиком 4 от поводкового патрона 3. Резцовая головка установлена эксцентрично относительно обрабатываемой заготовки, и при ее вращении резьбовые резцы поочередно срезают металл с обрабатываемой заготовки.

Схема работы резца при вращении резцовой головки дана на рис. 281, б. Стрелками показаны направления основных движений: Sр — подача резца в осевом направлении заготовки, Vp — окружная скорость вращения резца (200 ÷ 400 м/мин), V3 — окружная скорость вращения заготовки (20 ÷ 30 м/мин), S3 — окружная подача детали за один оборот резца.

Вихревым способом нарезают как наружную, так и внутреннюю резьбу. Так как за один свой оборот резец находится в работе на небольшой части окружности S3, а на большей части окружности он охлаждается, возможна обработка на высоких скоростях.

Вследствие большой скорости резания получается высокая чистота обработанной поверхности резьбы, а высокую точность профиля резьбы можно получить за счет распределения работы резания между несколькими резцами. Резьба нарезается полностью за один проход, т. е. этот метод более производителен, чем обычный.

лифовальный круг представляет собой пористое твердое тело, состоящее из зерен абразивного материала сцементированных друг с другом с помощью специальных связующих веществ. Наиболее часто шлифовальные круги представляют собой тела вращения, имеющие различные размеры и профили в осевом сечении (рис. 288).

Рис. 288. Типы шлифовальных кругов

Наиболее широкое и разнообразное применение имеют круги прямого профиля ПП. Они используются для круглого наружного, внутреннего бесцентрового и плоского шлифования. В тех случаях, когда зажимные фланцы могут помешать подводке круга к зоне шлифования, для их размещения предусматриваются выточки с одной (ПВ) или двух (ПВД) сторон. Конические выточки у кругов ПВК, ПВДК с одного или двух торцов служат для того, чтобы уменьшить площадь соприкосновения боковой поверхности круга с заготовкой при шлифовании буртиков и фланцев на круглошлифовальном станке, что уменьшает тепловыделение и улучшает отвод стружки.

Круги формы Д, называемые дисками, предназначены для различных отрезных и прорезных работ и шлифования глубоких пазов. Они имеют при довольно значительных диаметрах весьма малую толщину. Круги-кольца 1К применяют для плоского шлифования торцом круга деталей, имеющих небольшую площадь контакта с кругом. Они крепятся к планшайбе станка с помощью цементирующих веществ. В этом случае, когда желательно более прочное крепление, применяют круги 2К. Крепление тонких кругов-колец ненадежно.

С целью более прочного крепления в этом случае применяют круги ЧЦ и ЧК, чашки цилиндрические и конические, закрепляемые на шпинделе с помощью зажимных фланцев. Кругами ЧЦ и ЧК пользуются для заточки инструментов. Круги формы ЧК употребляют также для, плоского шлифования труднодоступных мест, например ласточкиных хвостов направляющих станин и т. п.

В случаях еще более резкого ограничения свободного пространства в зоне шлифования применяют круги тарельчатой формы 1T; 2Т; ЗТ на кругах формы ПП для аналогичных операций предусматривают конический профиль (формы 2П, ЗП, 4П).

Наряду с рассмотренными используются круги специального назначения, предназначенные для обработки определенных деталей и имеющие соответствующую им форму. Шлифовальные круги малых размеров называют головками (рис. 289).

Рис. 289. Шлифовальные головки

Они применяются для внутреннего шлифования, снятия заусенцев и зачистки фасонных поверхностей, где не могут быть применены шлифовальные круги. Для крепления головки имеют несквозное отверстие, куда вставляется шпилька, закрепляемая посредством отвердевающего клеящего вещества, Шлифовальные круги больших размеров могут быть сборными, состоящими из отдельных сегментов (рис. 290).

Рис. 290. Шлифовальные сегменты

Эти круги главным образом применяются для плоского торцового шлифования. Они имеют прерывистую рабочую поверхность, что обеспечивает их работу с меньшей зоной контакта, и, вследствие этого, меньший нагрев шлифуемых деталей.

Шлифовальные бруски представляют собой прямолинейные тела одинакового по длине поперечного сечения. Они применяются для ручных слесарных работ, а также для изготовления инструментов, предназначенных для тонкой обработки — хонингования и суперфиниширования.

Основными характеристиками рассматриваемых шлифовальных инструментов являются: материал абразивного зерна, его зернистость, связка, твердость и структура.

При изготовлении шлифовальных кругов в основном используются зерна электрокорунда и карбида кремния. Электрокорунд применяют при обработке материалов с высоким сопротивлением разрыву (сталей), а карбид кремния — для материалов с низким сопротивлением разрыву (чугуна, бронзового литья). Зеленый карбид кремния используется при шлифовании твердых сплавов.

При установлении характеристики круга выбор зернистости абразивных зерен зависит главным образом от вида, точности и качества обработки, свойств обрабатываемого материала и формы поверхности детали.

Круги с более крупным зерном применяются на мощных станках при снятии больших припусков, при большой площади соприкосновения круга с обрабатываемой деталью, а также при обработке таких материалов как латунь, медь, где имеется повышенная опасность засаливания круга. Круги с более мелким зерном употребляются при высоких требованиях к чистоте поверхности, при профильном шлифовании, а также при обработке закаленных сталей и твердых сплавов.

Для предварительного шлифования зернистость выбирается в пределах 40—16, для чистового — 25—12, для отделочного — 12—6. Соединение абразивных зерен в целое тело производится с помощью связок, которые подразделяются на органические (бакелитовая, глифталевая и вулканитовая) и неорганические (керамическая, магнезиальная, силикатовая).

Бакелитовая связка приготовляется на основе бакелита (искусственной смолы) и формалина. Круги на этой связке обладают высокой прочностью и упругостью, допускают большие окружные скорости. Бакелитовая связка оказывает полирующее действие, что уменьшает шероховатость поверхности; по сравнению с другими связками она меньше нагревает обрабатываемые изделия.

Круги на бакелитовой связке недостаточно устойчивы против действия охлаждающих жидкостей, особенно содержащих щелочи. Они имеют малую пористость, что затрудняет удаление стружки. При повышенных температурах (200— 250°) прочность рассматриваемой связки и сила ее сцепления с абразивными зернами падает, что ускоряет износ круга. Бакелитовая связка имеет три основных разновидности: из жидкого бакелита (Б1), из пульвербакелита (Б2 и БЗ). Круги на бакелитовой связке применяются при плоском шлифовании торцом круга, отрезке заготовок и прорезке пазов, отделочном шлифовании мелкозернистыми абразивными инструментами. Глифталевая связка (ГФ) применяется для изготовления шлифовальных кругов, предназначенных для отделочного шлифования деталей из закаленных сталей. Глифталь представляет собой синтетическую смолу из глицерина и фталевого ангидрида. Круги на глифталевой связке обладают повышенной упругостью.

Вулканитовая связка состоит из искусственного каучука с вулканизирующими добавками. Абразивные инструменты на вулканитовой связке имеют большую упругость и плотность, обладают повышенным полирующим действием, по сравнению с инструментами на бакелитовой связке, но они менее прочны и теплостойки.

Инструменты на вулканитовой связке могут быть жесткие и гибкие. Жесткие круги на вулканитовой связке В1, В2, ВЗ применяются при прорезных и отрезных работах. Для полирования и отделочного шлифования применяют гибкие шлифовальные круги на вулканитовой связке 1ГК, 2ГК, ЗГК, 4ГК. Наиболее эластичными являются круги на связке 1ГК, а наименее эластичными круги на связке 4ГК.

Известны полировальные абразивные инструменты с поропластовой связкой на основе вспененных синтетических смол. Инструменты обладают высокой пористостью, что препятствует их засаливанию, а повышенная эластичность связки позволяет обрабатывать ими поверхности деталей сложного профиля.

Керамическая связка является самой распространенной. На керамической связке можно получить круги почти для всех видов шлифования. Эта связка огнеупорна, водостойка, обладает химической стойкостью, имеет относительно высокую прочность. Инструменты на керамической связке чувствительны к ударам и изгибающим нагрузкам и поэтому не могут использоваться при обрезке и прорезке узких пазов.