- •1 Черновая обработка наружных поверхностей тел вращения (массовое, серийное и единичное производство) точением.

- •2 Способы шлифования валов на кругло- и торцешлифовальных станках.

- •3 Бесцентровое шлифование валов.

- •4 Тонкое (алмазное) точение, суперфиниш, поверхностное пластическое деформирование, притирка наружных поверхностей тел вращения.

- •5 Обработка отверстий лезвийным инструментом.

- •6 Обработка глубоких отверстий.

- •7 Обработка отверстий абразивными инструментами (шлифование, хонингование).

- •8 Обработка плоскостей фрезерованием. Встречное и попутное фрезерование.

- •9 Обработка плоскостей строганием и протягиванием.

- •10 Чистовая обработка плоскостей.

- •5.Суперфиниш.

- •11 Нарезание резьбы лезвийным инструментом.

- •12 Накатывание и шлифование резъб.

- •13 Обработка наружных и внутренних шлицевых поверхностей лезвийным инструментом.

- •14 Накатывание шлицевых валов.

- •15 Обработка зубьев цилиндрических зубчатых колес методом обкатки (зубофрезерование и зубодолбление).

- •16 Чистовые методы обработки зубьев цилиндрических зк. Контроль з.К.

- •17 Техпроцесс обработки валов (материалы, методы получения заготовок, базирование, способы обработки).

- •18 Изделия машиностроения и их составные части. Сборка неподвижных конических соединений.

- •19 Качество машин. Способы обеспечения точности замыкающего звена при сборке.

- •20 Исходные данные для проектирования техпроцесса сборки. Особенности нормирования сборочных процессов.

- •21 Статическая и динамическая балансировка. Механизация и автоматизация сборочных процессов.

- •22 Система комплектации сборочных работ. Построение схем сборки.

- •23 Разработка техпроцесса сборки.

- •24 Сборка валов на подшипниках скольжения.

- •25 Сборка резьбовых и шлицевых соединений.

21 Статическая и динамическая балансировка. Механизация и автоматизация сборочных процессов.

Статическая балансировка (использ. в мелк.сер. и ед.пр-вах) сборочных единиц и деталей состоит в определении величины дисбаланса и его устранение путем перестановки отдельных элементов конструкции, удаления в нужных местах сверлением, шлифованием, растачиванием части металла или, наоборот, добавлением соответствующей его массы сваркой и пр.

Динамическая балансировка применяется для уравновешивания вращающихся сборочных единиц, имеющих большую сравнительно с диаметром длину (напр. шпиндель). При такой балансировке искусственно создается система сил, в которой равнодействующие, а также моменты равны нулю или постоянны по величине и направлению.

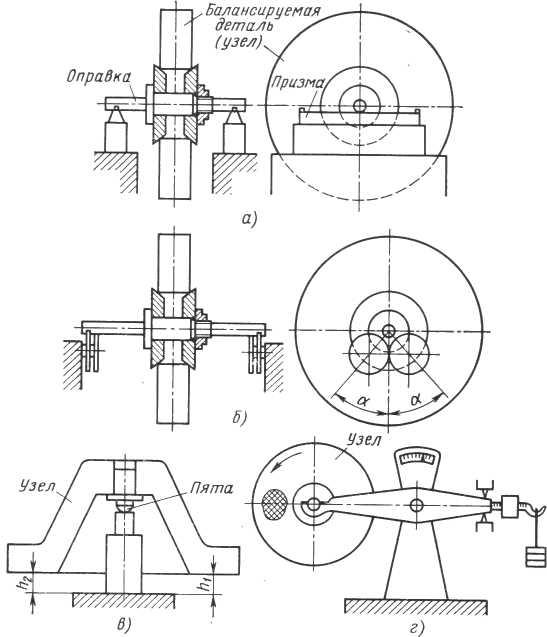

Колеблющиеся системы балансировочной машины: 1) с неподвижными опорами (рис А). 2) с фиксированной осью колебания оси балансируемого ротора (рис Б). 3) с фиксированной плоскостью колебания оси ротора (рис Г). 4) без жестких связей оси ротора с окружающей средой (рис Д).

Неуравновешенность механизмов мобильных машин увеличивает их вибрацию, что ухудшает управляемость, отрицательно влияет на прочность и вредно отражается на здоровье обслуживающего персонала.

Балансировку деталей обычно осуществляют в механических цехах при их изготовлении. Однако после сборки сборочных единиц, в которые входят отбалансированные детали, возникает необходимость повторной их проверки, так как смещение одной из деталей, даже в пределах зазоров, предусмотренных чертежом, нередко может вызвать значительную неуравновешенность всей сборочной единицы. В связи с этим в технологических процессах сборки многих изделий балансировка является обязательной операцией.

Балансировка окончательно собранных сборочных единиц на специальных установках или балансировочных станках представляет собой контрольно-пригоночную операцию, которая нередко не включается в поток сборки, а выполняется на отдельном участке. Тем не менее балансировочные работы составляют важнейшую часть процесса сборки.

Точность уравновешивания, допустимые дисбалансы устанавливаются техническими требованиями, исходя из особенностей конструкции и назначения сборочных единиц и деталей, скорости их вращения, допустимых вибраций машины, необходимой надежности и долговечности, возможных физиологических ощущений оператора, работающего на машине в условиях эксплуатации, и пр.

Например, статическую несбалансированность дисков ротора турбин назначают из условия, чтобы неуравновешенная сила не превышала 5% веса диска. Точность динамической балансировки собранного ротора часто устанавливают такой, чтобы возмущающая сила на каждом подшипнике не превышала 1—2% массы ротора. В ряде случаев точность балансировки характеризуют так называемым допускаемым остаточным эксцентриситетом.

Рис. . Схемы статической балансировки

В процессе сборки обычно производят статическую и динамическую балансировки сборочных единиц — роторов. Статическую балансировку производят на горизонтальных параллелях, на дисковых роликах, на сферической пяте, на весах и на специальных станках.

Статическая балансировка сборочных единиц и деталей состоит в определении величины дисбаланса и его устранении путем перестановки отдельных элементов конструкции, удаления в нужных местах сверлением, шлифованием, растачиванием части металла или, наоборот, добавлением соответствующей его массы сваркой, приклепыванием и пр., а также комбинированием этих способов.

При статической балансировке можно обеспечить точность:

на параллелях или пяте — до 0,001Gk гс*см;

В массовом производстве получают распространение автоматизированные балансировочные машины, в которых процессы соединения балансируемой детали (сборочной единицы) с приводом, определения неуравновешенности, передача этих результатов запоминающим устройствам, ориентация детали и режущего инструмента и операция устранения дисбаланса производятся автоматически. В некоторых таких автоматах процессы определения неуравновешенности и ее устранения совмещены (однопозиционные автоматы); в двухпозиционных же автоматах эти процессы разделены.

В целях проведения динамической балансировки на повышенных скоростях и сокращения времени на операцию в настоящее время ведутся опыты по применению кратковременных (менее 1 м-с) импульсов лазера для устранения излишнего металла без остановки уравновешиваемой детали (сборочной единицы).

Как уже отмечалось, неуравновешенность различных вращающихся сборочных единиц вызывает при работе вибрацию машины. В быстроходных машинах (например, в автомобилях, тракторах) это явление особенно ощутимо. Повышение точности балансировки деталей и сборочных единиц снижает вибрацию.