- •Энергетический расчет очистного и проходческого комбайнов

- •Введение

- •1. Основные исходные определения

- •2. Примеры решения задач

- •2.1 Определение скорости передвижения одношнекового очистного комбайна и его производительности.

- •2.2 Энергетический расчет проходческого комбайна бурового типа

- •Расчеты

- •Литература

2.2 Энергетический расчет проходческого комбайна бурового типа

2.2.1 Первая задача. Построить диаграмму распределения мощности приводов отдельных механизмов проходческого комбайна с соосными роторами при заданной производительности.

Основные исходные данные

Масса комбайна, кг m = 61000

Сечение выработки - арочное

Площадь сечения, м2 S = 9,4

Диаметр внешнего ротора, м D2 = 3,0

Диаметр центрального бура, м D1 = 2,4

Диаметр бермовых фрез, м d3 = 0,6

Диаметр отрезных коронок, м d4 = 0,6

Частоты вращения, об/мин

- внешнего ротора n2 = 7,05

- центрального бура n1 = 13,3

- бермовых фрез n3 = 21

- отрезных коронок n4 = 42,2.

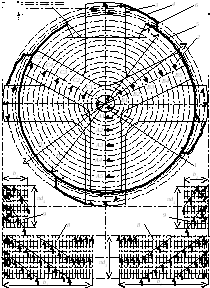

Производительность (массовая) составляет G = 4,2 т/мин, при плотности породы в массиве ρ = 2000 кг/м3. Общий вид комбайна и схема основного исполнительного органа представлены на рис.2 и рис.3.

Объемная производительность

![]() м3/мин.

м3/мин.

Переходим далее к основным единицам системы СI. Тогда объемная производительность

![]() м3/с.

м3/с.

Теоретическая скорость подачи

![]() м/с.

м/с.

Средняя толщина стружки, снимаемая резцами органов разрушения.

Толщина стружки, снимаемая резцами центрального бура,

![]() ,

,

где z1 - число резцов в линиях резания центрального бура (рис.3).

Рисунок 2 – Проходческий комбайн ПКС-8

Определим z1, ω1 и h1:

![]() ,

,

где b1 = 0,06 м - ширина захвата резца центрального бура с учетом развала бороздки;

k1 = 19 - общее число резцов центрального бура;

![]() - радиус центрального

бура, R1

= 1,05 м.

- радиус центрального

бура, R1

= 1,05 м.

Рис.3 – К расчету геометрических параметров процесса разрушения исполнительным органом. Расположение зубков Д-6-22 на трехлучевом буре, четырехлучевом роторе с ковшами, а также на бермовых фрезах и отрезных коронках соосного исполнительного органа проходческого комбайна ПКС-8М: 1 – центральный забурник; 2 – трехлучевой бур; 3 – четырехлучевой ротор; 4 – ковши; 5 – цилиндрический кожух; 6 – загрузочная воронка; 7 – рабочая ветвь конвейера; 8 – бермовые фрезы; 9 – отрезные коронки.

Тогда

![]() ;

;

![]() рад/с;

рад/с;

![]() м.

м.

Толщина стружки, снимаемой резцами внешнего бура,

![]() .

.

Число резцов в линиях резания внешнего бура

![]() ,

,

где k2 - число резцов внешнего бура;

b2 = 0,06 м – ширина захвата резцов внешнего бура.

Угловая скорость внешнего бура и снимаемая толщина стружки:

![]() рад/с;

рад/с;

![]() м.

м.

Средняя толщина стружки, снимаемая резцами бермовых фрез,

![]() .

.

Число резцов в линиях резания бермовых фрез

![]() ,

,

где Lб = 1,28 - длина рабочей части бермовых фрез, м;

k3 = 32 - число резцов на бермовой фрезе.

Угловая скорость вращения бермовых фрез

![]() рад/с,

рад/с,

![]() м.

м.

Средняя толщина стружки, снимаемой резцами отрезных барабанов,

![]() .

.

Число резцов в линиях резания отрезных коронок

![]() ,

,

где k4 =12 – число резцов на каждой коронке;

Lд = 0,45 м – ширина захвата коронки;

b2 = 0,06 м – ширина захвата резцов внешнего бура.

Угловая скорость вращения отрезных коронок и снимаемая толщина стружки

![]() рад/с,

рад/с,

![]() м.

м.

Удельные затраты мощности для работы органов разрушения.

Используем степенную зависимость

![]() ,

,

где

![]() ,

,![]() - параметры, значения которых взяты из

[2],

- параметры, значения которых взяты из

[2],

![]() Вт·с/м3;

Вт·с/м3;

![]() Вт·с/м3;

Вт·с/м3;

![]() Вт·с/м3;

Вт·с/м3;

![]() Вт·с/м3.

Вт·с/м3.

Затраты мощности на разрушение массива

![]() ,

,

- центральным буром

![]()

= 108245 Вт = 108 кВт.

- внешним ротором

![]()

= 6450000·3,14·(1,52 – 1,12)·0,0037 = 77933 Вт = 78 кВт.

Бермовыми фрезами обрабатывается площадь забоя S3 = 0,8274 м2.

Тогда

![]()

= 43131 Вт = 43 кВт.

Отрезными коронками обрабатывается площадь забоя S4 = 0,14 м2

![]() 22360000·0,14·0,0037 = 11592

Вт = 12 кВт.

22360000·0,14·0,0037 = 11592

Вт = 12 кВт.

Внешний бур и бермовые фрезы выполняют также функции по погрузке и перемещению горной породы, что требует дополнительных затрат мощности. Для внешнего бура эти затраты мощности связаны с зачерпыванием отбитой породы и ее подъемом для выгрузки на ленточный конвейер. Эти затраты мощности вычисляем по формуле

![]() ,

,

где

![]() Вт·с/м3

- удельные затраты мощности на зачерпывание

породы ковшами внешнего ротора;

Вт·с/м3

- удельные затраты мощности на зачерпывание

породы ковшами внешнего ротора;

hn = 3 м – высота подъема породы ковшами внешнего ротора.

![]()

= 7000 +2060 = 9060 Вт = 9 кВт.

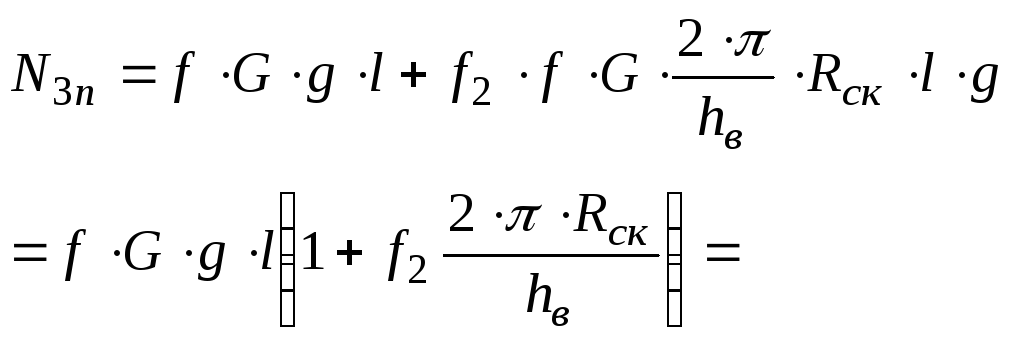

Бермовые фрезы помимо разрушения породы перемещают ее вдоль поперечной оси к центру - месту зачерпывания ковшами. Затраты мощности на перемещение породы определим по формуле

![]()

где

![]() - сила трения перемещаемой массы породы

о почву выработки;

- сила трения перемещаемой массы породы

о почву выработки;

f = 0,7 – коэффициент трения породы о почву выработки;

f2 = 0,5 - коэффициент трения перемещаемой породы о лопасти фрезы;

mп - масса перемещаемой породы;

![]() - осевая скорость

перемещения породы;

- осевая скорость

перемещения породы;

φ = 0,4 - коэффициент циркуляции породы в шнек-фрезе;

hв = 0,3 м – шаг винтовой линии лопастей шнек-фрезы;

![]() - окружная скорость

скольжения породы по лопастям;

- окружная скорость

скольжения породы по лопастям;

ωск - относительная угловая скорость шнека по отношению к породе;

Rск - эквивалентный радиус скольжения породы по лопасти.

Так как

![]() ,

,

а

![]() ,

,

где l = 0,7 м - среднее расстояние перемещения породы;

G = 4,2 т/мин = 70 кг/с - массовая производительность,

то

=

![]() Вт = 2,5 кВт.

Вт = 2,5 кВт.

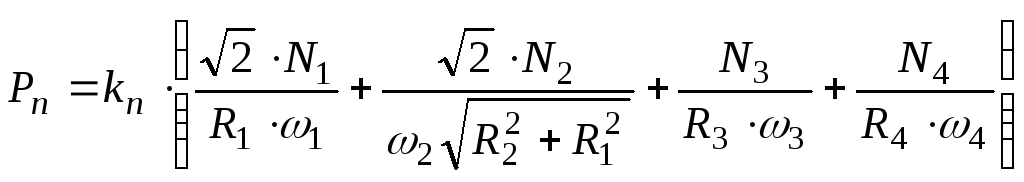

Необходимая мощность приводных двигателей исполнительного органа.

Двигатель привода внешнего и центрального буров

![]()

где ŋ1 и ŋ2 - КПД передач от двигателя к центральному и внешнему бурам, ŋ1 = 0,72 ; ŋ2 = 0,7;

![]() кВт.

кВт.

Двигатель привода бермовых фрез и отрезных барабанов

![]()

где ŋ3 = 0,75 - КПД привода бермовых фрез;

ŋ4 = 0,8 - КПД привода отрезных барабанов.

![]() кВт.

кВт.

Мощность для подачи исполнительного органа, перемещения комбайна и работы ленточного конвейера.

Затраты на перемещение комбайна и подачу исполнительного органа на забой

![]() ,

,

где

![]() - суммарное тяговое усилие гусеничных

цепей;

- суммарное тяговое усилие гусеничных

цепей;

![]() - сопротивления

перемещению комбайна;

- сопротивления

перемещению комбайна;

μ = 0,03 – коэффициент сопротивления движению гусеничных цепей по почве выработки;

k = 0,05 – коэффициент, учитывающий внутренние потери в гусеницах;

m - масса комбайна;

φ = 12о – угол подъема выработки.

Сила подачи исполнительного органа на забой

,

,

где kn = 0,6 – коэффициент пропорциональности между усилиями резания и подачи (принимается одинаковым для всех органов разрушения).

![]() ,

,

где mб = 35000 кг – масса загруженного бункера-перегружателя;

fк = 0,05 – коэффициент сопротивления движению бункера-перегружателя.

Вычисляем составляющие суммарного тягового усилия гусеничных цепей.

Нормальная к опорной поверхности нагрузка на гусеничный ход

![]() Н.

Н.

Составляющие суммарного тягового усилия гусениц комбайна:

![]()

= 171200 Н,

Сила сопротивления подаче исполнительного органа

![]()

![]() Н.

Н.

Крюковое усилие

![]() Н.

Н.

Суммарное тяговое усилие гусеничных цепей

![]() Н = 411 кН.

Н = 411 кН.

Учитывая большую величину тягового усилия, примем предварительно коэффициент буксования ε = 0,1. Тогда общие затраты мощности на перемещение комбайна и подачу исполнительного органа на забой

![]() Вт = 1,7 кВт.

Вт = 1,7 кВт.

Эта мощность необходима для перемещения комбайна в рабочем режиме. В режиме транспортном необходимые затраты мощности

![]() ,

,

где

![]() Н;

Н;

vT =180 м/час – транспортная скорость.

Принимая коэффициент буксования в этом режиме ε = 0,05 имеем

![]() Вт = 13,6 кВт.

Вт = 13,6 кВт.

При раздельном приводе гусениц мощность одного двигателя

![]() кВт,

кВт,

где ŋп = 0,5 – КПД привода механизма перемещения.

Мощность для привода ленточного конвейера

![]() ,

,

где Ртк - окружное тяговое усилие на ведущем барабане;

vб - окружная скорость барабана.

![]() ,

,

где mк - масса движущихся частей конвейера;

mn - масса породы на конвейере;

k - коэффициент сопротивления движению конвейера.

![]() ,

,

где lк - длина конвейера;

vк - скорость ленты конвейера.

При отсутствии скольжения ленты

![]() ;

;

![]() ;

;![]() м,

м,![]() м/с;

м/с;![]() кг,

кг,

![]() =

=

![]()

= 9,81·(485 +300)·(0,098 + 0,21) = 2356 Н;

![]() Вт = 3 кВт.

Вт = 3 кВт.

Необходимая мощность двигателя

![]() кВт,

кВт,

где ŋк = 0,6 – КПД привода конвейера.

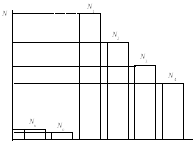

На основании расчетов строим диаграмму распределения затрат мощности, представленную на рис.4.

Рисунок 4 – Диаграмма распределения мощности при работе комбайна:

N1 – мощность на привод центрального бура; N2 – мощность на привод внешнего ротора с ковшами; N3 – мощность на привод бермовых фрез;

N4 – мощность на привод отрезных коронок; Nк – мощность на привод ленточного конвейера; Nп – мощность на перемещение комбайна и подачу исполнительного органа на забой.

Исходные данные к проектному энергетическому расчету проходческого комбайна

|

№ варианта |

Значения параметров | ||||||||||||

|

Массовая производи-тельность, |

Площадь сечения выработки |

Диаметр внешнего ротора |

Диаметр центрального бура |

Диаметр бермовых фрез |

Диаметр отрезных коронок |

Частота вращения внешнего ротора |

Частота вращения центр. бура |

Частота вращения бермовых фрез |

Частота вращения отрезных коронок |

Коэффи-циенты

|

Плотность породы | ||

|

G, кВт |

F, м2 |

D2, м |

D1 , м |

D3 , м |

D4 , м |

n2, об/мин |

n1, об/мин |

n3, об/мин |

n4, об/мин |

c1 |

c2 |

ρ, кг/м3 | |

|

1 |

4,2 |

9,4 |

3,0 |

2,2 |

0,6 |

0,6 |

7,05 |

13,3 |

21 |

42,2 |

106 |

-0,5 |

2000 |

|

2 |

4,0 |

8,3 |

3,0 |

2,4 |

0,5 |

0,5 |

7,0 |

15,0 |

20 |

40 |

106 |

-0,5 |

2100 |

|

3 |

3,8 |

9,0 |

3,2 |

2,4 |

0,6 |

0,6 |

7,1 |

12,0 |

21 |

41 |

106 |

-0,5 |

2200 |

|

4 |

4,1 |

9,2 |

3,0 |

2,1 |

0,55 |

0,5 |

7,0 |

14,0 |

22 |

38 |

106 |

-0,5 |

2500 |

|

5 |

3,9 |

8,8 |

2,9 |

2,0 |

0,55 |

0,5 |

7,5 |

15,0 |

27 |

40 |

106 |

-0,5 |

2000 |

|

6 |

3,7 |

8,4 |

2,8 |

2,0 |

0,58 |

0,6 |

7,3 |

14,0 |

21 |

40 |

106 |

-0,5 |

2100 |

|

7 |

3,8 |

8,7 |

3,0 |

2,1 |

0,6 |

0,6 |

7,0 |

13,0 |

19 |

41 |

106 |

-0,5 |

2200 |

|

8 |

4,0 |

9,2 |

3,0 |

2,1 |

0,6 |

0,7 |

7,2 |

14,0 |

20 |

40 |

106 |

-0,5 |

2300 |

|

9 |

4,3 |

9,3 |

3,0 |

2,2 |

0,7 |

0,6 |

7,1 |

12,0 |

18 |

38 |

106 |

-0,5 |

220 |

|

10 |

3,5 |

8,2 |

3,0 |

2,4 |

0,6 |

0,7 |

7,0 |

13,0 |

20 |

40 |

106 |

-0,5 |

2100 |

|

11 |

3,2 |

7,0 |

2,6 |

1,8 |

0,7 |

0,5 |

7,3 |

14,0 |

22 |

42 |

106 |

-0,5 |

2200 |

|

12 |

4,0 |

8,9 |

2,9 |

2,0 |

0,6 |

0,6 |

7,0 |

15,0 |

22 |

40 |

106 |

-0,5 |

2200 |

|

13 |

4,5 |

9,3 |

2,8 |

2,1 |

0,5 |

0,5 |

7,0 |

14,0 |

20 |

39 |

106 |

-0,5 |

2100 |

2.2.2 Вторая задача. Определение производительности проходческого комбайна с соосными роторами в породах с известными свойствами при заданных мощностях приводов отдельных механизмов.

Исходные данные:

Сечение выработки - арочное

Площадь сечения S = 7,0 м2

Коэффициенты, определяющие затраты энергии:

С1 = 8·105 , С2 = -0,4;

Параметры комбайна:

Масса эксплуатационная m = 58000 кг

Механизм перемещения и подачи - гусеничный ход;

Исполнительный орган – соосные буры;

Механизм погрузки - ковшовый;

Механизм формирования нижней части выработки – бермовые фрезы и отрезные коронки;

Диаметр внешнего ротора D2 = 2,8 м;

Диаметр центрального бура D1 = 2,0 м;

Диаметр бермовых фрез d3 = 0,5 м;

Диаметр отрезных коронок d4 = 0,5 м;

Мощность двигателя привода соосных буров - 200 кВт;

Мощность двигателя привода бермовых фрез и отрезных коронок - 110 кВт;

Мощность двигателей привода гусениц - 2х20 кВт;

Мощность двигателя привода конвейера - 10 кВт;

Частоты вращения, об/мин

- внешнего ротора п2 = 8,0

- центрального бура п1 = 15,0

- бермовых фрез п3 = 20,0

- отрезных коронок п4 = 20,0.

Обоснование методики решения

Существуют несколько способов решения этой задачи, применение которых обуславливается, прежде всего, наличием исходных данных. Если, как в рассматриваемом примере, рассчитывается теоретическая производительность конкретного комбайна, то наиболее рациональная методика решения задачи следующая:

- составляется уравнение баланса мощности привода исполнительного органа (как правило, это наиболее нагруженный привод);

- из этого уравнения определяется теоретическая скорость подачи;

- по величине этой скорости определяются потребные мощности приводов всех остальных механизмов;

- полученные мощности сравниваются с мощностями установленных двигателей;

- если мощности двигателей не меньше определенных расчетом, то расчетная теоретическая скорость подачи принимается и по ее величине определяется теоретическая производительность;

- в противном случае теоретическая скорость подачи определяется из уравнения баланса мощности тех приводов, мощность двигателей которых недостаточна для обеспечения скорости подачи, определенной из уравнения баланса мощности основного исполнительного органа. За скорость подачи принимается наименьшая из них;

- по этой скорости и определяется теоретическая производительность.