- •Оглавление

- •Глава 1 пористые проницаемые материалы для капиллярного транспорта

- •Тепловые трубы с аксиальными канавками, актуальные направления повышения характеристик

- •Способы получения капиллярно-пористых наноструктурных материалов

- •Пористые проницаемые композиты, получаемые методом гидратационного твердения дисперсного алюминия

- •Выводы к главе 1

- •Глава 2 особенности формирования структуры и свойств капиллярно-пористой наноструктурной керамики в процессе гидратационного твердения дисперсного алюминия

- •2.1 Выбор исходного материала для получения наноструктурной керамики

- •2.1.1 Расчет степени превращения дисперсного алюминия при твердении

- •2.1.2 Свойства пигментной алюминиевой пудры пап-2

- •2.1.3 Методики экспериментальных исследований, приборы и оборудование

- •2.2 Исследование структуры и свойств наноструктурной керамики

- •2.2.1 Стереологический анализ элементов структуры

- •2.2.2 Основные структурные и гидравлические свойства наноструктурной керамики

- •2.2.3 Адсорбционно-структурные свойства наноструктурной керамики

- •2.2.4 Результаты термоаналитических исследований наноструктурной керамики

- •2.3 Влияние термической обработки на свойства наноструктурной керамики

- •2.3.1 Прочность и пористость наноструктурной керамики, размер и форма структурообразующих элементов

- •2.4 Влияние процессов направленной кристаллизации и оствальдова созревания на структуру и свойства нск

- •2.4.1 Эволюция морфологии наночастиц бемита в процессе направленной кристаллизации

- •2.4.2 Влияние морфологии наночастиц бемита на адсорбционно-структурные свойства наноструктурной керамики

- •2.4.3 Оствальдово созревание наноструктурной керамики

- •Выводы к главе 2

Глава 2 особенности формирования структуры и свойств капиллярно-пористой наноструктурной керамики в процессе гидратационного твердения дисперсного алюминия

2.1 Выбор исходного материала для получения наноструктурной керамики

Пористый композит AlОOH/Al по определению содержит остаточный алюминий в виде изолированных частиц, заключенных в пористую оболочку из агломерата наночастиц бемита. Обеспечить полное превращение алюминия в оксид можно в процессе циклической термообработки [75], требующей энергетических и временных затрат, что делает нецелесообразным использование данного метода в реальном технологическом процессе. Кроме того, в процессе циклической обработки кардинально меняется пористая структура материала вследствие полного исчезновения транспортных пор. В то же время, полное превращение алюминия позволяет сформировать НСК с большим объемом нанопор и высокой удельной поверхностью.

2.1.1 Расчет степени превращения дисперсного алюминия при твердении

В основе процесса гидратационного твердения дисперсного алюминия и формирования пористого композита AlOОH/Al лежит гетерогенная химическая реакция гидратации дисперсного алюминия:

2Al + 4H2O 2AlОOH + 3H2↑ (2.1)

при которой из 1 моль Al образуется 1 моль AlОOH, т.е. из 1 г алюминия получается 2,22 г гидроксида алюминия и

![]() (2.2)

(2.2)

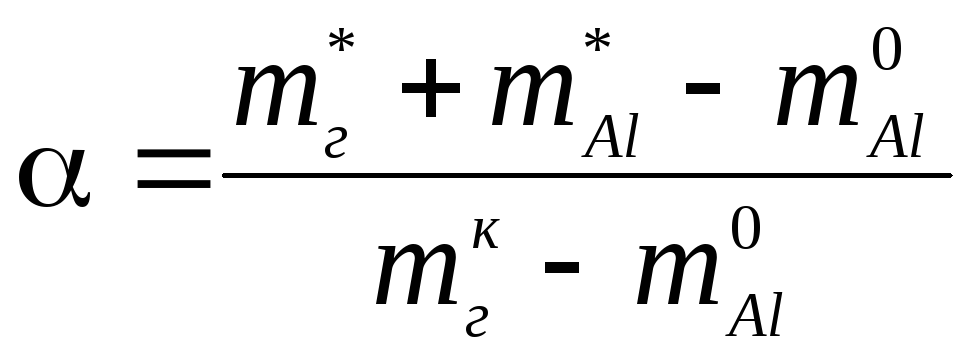

Степень превращения (гидратации) алюминия:

(2.3)

где

![]() − текущая масса гидроксида (поскольку

− текущая масса гидроксида (поскольку![]() то

то![]() ;

;

![]() −текущая

масса алюминия;

−текущая

масса алюминия;

![]() −исходная

масса алюминия;

−исходная

масса алюминия;

![]() −конечная

масса гидроксида (при полном превращении

исходного алюминия) или, учитывая

соотношение (2.2)

−конечная

масса гидроксида (при полном превращении

исходного алюминия) или, учитывая

соотношение (2.2)

![]()

(2.4)

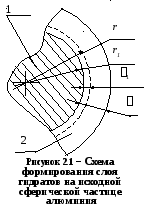

В процессе растворения исходной сферической

частицы алюминия 1 ее радиусr

уменьшается до r1

на величину 1

(рисунок 2.1, [76]),

а на поверхности частицы формируется

пористый слой гидроксида алюминия 2

толщиной

вследствие молекулярной диффузии

растворенного вещества через пористый

слой 2 и последующей массовой кристаллизации

из раствора. Изменение массы алюминия

и гидроксида можно выразить через

соответствующие толщины, полагая, что

r

и r1

отличаются незначительно:

процессе растворения исходной сферической

частицы алюминия 1 ее радиусr

уменьшается до r1

на величину 1

(рисунок 2.1, [76]),

а на поверхности частицы формируется

пористый слой гидроксида алюминия 2

толщиной

вследствие молекулярной диффузии

растворенного вещества через пористый

слой 2 и последующей массовой кристаллизации

из раствора. Изменение массы алюминия

и гидроксида можно выразить через

соответствующие толщины, полагая, что

r

и r1

отличаются незначительно:

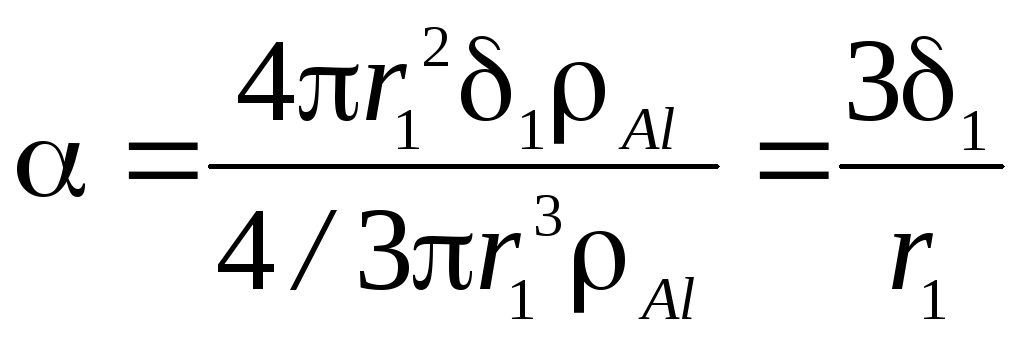

![]() (2.5)

(2.5)

![]() (2.6)

(2.6)

Учитывая соотношение (2.2), получим выражения, связывающие δ и δ1:

![]() (2.7)

(2.7)

и![]()

где

![]() иг

− относительная и пикнометрическая

плотность гидроксида, соответственно.

иг

− относительная и пикнометрическая

плотность гидроксида, соответственно.

Поскольку

![]() (2.8)

(2.8)

то

(2.9)

(2.9)

или

(2.10)

(2.10)

Подставляя в (2.10)

известные константы (плотность алюминия

2,7·103 кг/м3, пикнометрическая и

относительная плотность бемита

= 3,1·103 кг/м3 и

![]() [77]).

[77]).

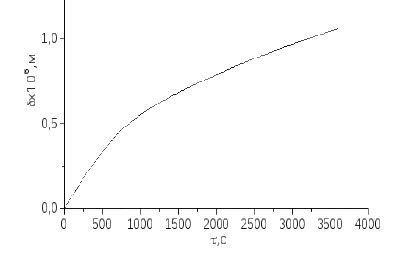

И

Рисунок 2.2

– График кинетической

зависимости

толщины слоя

гидроксида алюминия

Полагая, что время твердения 2 ч является приемлемым в реальном технологическом процессе, рассчитаем зависимость степени превращения от радиуса частицы (таблица 2.1).

Т

Таблица

2.1 − Зависимость

степени превращения

алюминия от радиуса

частицы

2r,.мкм

100

50

30

10

3,5

α

0,014

0,028

0,047

0,142

0,41

аким

образом, при использовании в качестве

исходной порошковой среды дисперсного

алюминия марок ПА (размер частиц

50…100 мкм) или АСД (средний размер

частиц АСД-1− 20…30

мкм, АСД-4 − 3,5

мкм) можно в лучшем случае получить

степень превращения 0,4−0,5

(например, при использовании порошка

АСД-4). Причем, с уменьшением размера

частиц исходного порошка соответственно

уменьшаются средний и максимальный

радиус пор и коэффициент проницаемости.

Так средний размер пор пористого

композита на основе порошка АСД-4 не

превышает 1 мкм, а коэффициент проницаемости

составляет 0,43·10-13 м2 [2−А].

аким

образом, при использовании в качестве

исходной порошковой среды дисперсного

алюминия марок ПА (размер частиц

50…100 мкм) или АСД (средний размер

частиц АСД-1− 20…30

мкм, АСД-4 − 3,5

мкм) можно в лучшем случае получить

степень превращения 0,4−0,5

(например, при использовании порошка

АСД-4). Причем, с уменьшением размера

частиц исходного порошка соответственно

уменьшаются средний и максимальный

радиус пор и коэффициент проницаемости.

Так средний размер пор пористого

композита на основе порошка АСД-4 не

превышает 1 мкм, а коэффициент проницаемости

составляет 0,43·10-13 м2 [2−А].

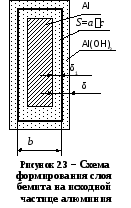

Для обеспечения полного превращения алюминия в гидроксид необходимо, чтобы характерный размер частиц был соизмерим с толщиной растворяющегося алюминия в процессе твердения. Такие частицы содержат пигментные алюминиевые пудры. На рисунке 2.3 приведена схема растворения исходной пластинчатой частицы алюминиевой пудры толщиной b и площадью поверхности S с одновременным формированием на поверхности растворяющейся частицы пористого слоя гидроксида алюминия – бемита. Растворение исходной частицы сопровождается уменьшением ее толщины на δ1, одновременно образуется слой бемита толщиной δ (уменьшением площади S вследствие растворения торцов частицы пренебрегаем). Баланс масс при химическом превращении определяется уравнением (2.2). Предлагаемая модель твердения предполагает также, что поровая структура, состоящая из наночастиц бемита, однородна и характеризуется тремя параметрами – относительной и пикнометрической плотностью и удельной поверхностью Sw. В процессе твердения масса растущего слоя бемита увеличивается на:

![]() (2.12)

(2.12)

где

![]() иг

− относительная и пикнометрическая

плотность гидроксида, соответственно.

Одновременно масса алюминия уменьшается

на:

иг

− относительная и пикнометрическая

плотность гидроксида, соответственно.

Одновременно масса алюминия уменьшается

на:

![]() (2.13)

(2.13)

Используя соотношение масс гидроксида и алюминия, получим выражение, связывающее текущие толщины исходного и образующегося твердых веществ:

![]() (2.14)

(2.14)

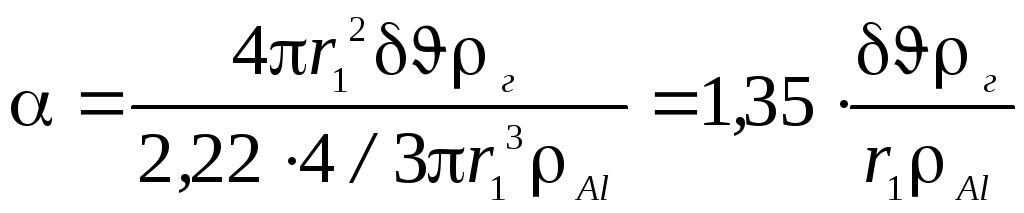

Степень превращения алюминия при твердении пудры согласно соотношению (2.4) имеет вид:

![]() (2.15)

(2.15)

Подставляя в (2.16) известные константы, получим:

![]() (2.16)

(2.16)

Поскольку,

согласно (2.14)

![]() ,

то:

,

то:

![]() (2.17)

(2.17)

Полагая,

что b=0,15

мкм, кинетика роста слоя бемита та же,

что и на сферических частицах (рисунок

2.1), и учитывая, что

![]() ,

то через 1,5…2 ч гидратационного твердения

происходит полное превращение алюминия

в гидроксид.

,

то через 1,5…2 ч гидратационного твердения

происходит полное превращение алюминия

в гидроксид.