2 Подбор материала

Деталь должна обладать высокой прочностью, а также длительным временем работы, поэтому для ее изготовления подойдет деформируемый титановый сплав ВТ18 системы Ti-Al-Zr—Mo-Nb-Si, относящийся к высокопрочным псевдо α-сплавам. Большое содержание алюминия и циркония обеспечивает высокое сопротивление ползучести и высокую длительную прочность до температур 550 - 600°С. Это один из наиболее жаропрочных титановых сплавов. Он предназначен в основном для производства прутков, поковок и штамповок. Сплав ВТ18 также рекомендуется для деталей, работающих длительно (до 500 ч) при 550 - 600 °С .

Химический состав сплава ВТ18: Fe до 0.15%, C до 0.1%, Si=0.05-0.18%, Mo=0.2-1%, N до 0.05%, Nb=0.5-1.5%, Ti=76.82-82.05%, Al=7.2-8.2%, Zr=10-12%, O до 0.14%, H до 0.015% и прочие примеси – до 0.3%.

Механические свойства: σв= 1130 МПа, δ = 6-8%, HB 10-1= 285 МПа.

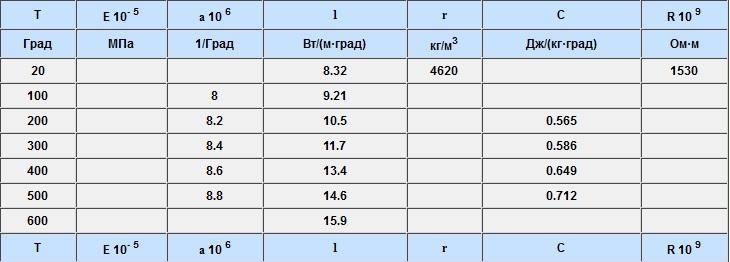

Физические свойства приведены в Таблице 2.1.

Таблица 2.1 – Физические свойства сплава ВТ18

Вид полуфабриката - Пруток ВТ18 КР 200х80 ГОСТ 26492-85.

3 Способ получения заготовки

Вид поставки полуфабриката: пруток. Наиболее эффективный способ получения заготовки – горячая объемная штамповка в закрытом штампе. Плоскость штампа расположена вдоль осевого сечения заготовки.

Обоснование: при использовании данного способа, обработка полуфабриката для создания заготовки даст наиболее точное очертание детали (Заготовка – цилиндрический пруток, длина которого равна 200 мм и диаметр 80 мм).

Метод: деформирование нагретой заготовки в специализированном инструменте (штампе), внутренняя полость которого определяет форму и размеры получаемого изделия.

Эскиз заготовки данной детали представлен в приложении А на рисунке А1.

4 Изготовление детали

Выбор технологических операций получения детали:

точение (см. рисунок А2 в приложении А);

фрезерование (см. рисунок А3 в приложении А);

сверление (см. рисунок А4 в приложении А);

нарезание резьбы (см. рисунок А5 в приложении А);

зенкерование (см. рисунок А6 в приложении А);

обтачивание (см. рисунок А7 в приложении А);

шлифование (см. рисунок А8 в приложении А).

Схема обработки детали:

Сначала необходимо сделать проточки в детали между конструктивными элементами с помощью токарной обработки – отрезанием, точением канавки (см. рисунок А1 в приложении А).

Получение поверхности первого конструктивного элемента – цилиндра диаметром 40 мм с крепежным отверстием диаметром 12 мм и глубиной 16 мм с фаской, из заготовки путем механической обработки, а именно точением, сверлением и зенкерованием.

Точение происходит в 2 этапа:

обработка поверхности обдирочным резцом до Ra 25 (1,5 мм припуск);

обработка получистовым резцом до Ra 12,5 (0,45 мм припуск).

Отверстие получают сверлением.

Фаску получают зенкерованием, которое проходит в 2 этапа:

черновое – до Ra 12,5;

чистовое – до Ra 3,2.

Получение поверхности второго конструктивного элемента – шестигранника, с диаметром описанной окружности 75 мм и диаметром отверстий сквозных отверстий 6 мм с шестью фасками 1 мм х 45о, а именно точением и сверлением, а также зенкерованием – для фасок.

Точение будет происходить так же в 2 этапа, так как у первого и второго конструктивных элементов одинаковый параметр шероховатости, а именно:

обработка всех поверхностей обдирочным резцом до Ra 25;

обработка получистовым резцом до Ra 12,5.

Три сквозные отверстия, расположенные по центру каждой из граней конструктивного элемента (см. чертеж детали), диаметром 6 мм, необходимо просверлить.

Фаски получают зенкерованием, так же в 2 этапа:

черновое – до Ra 12,5;

чистовое – до Ra 3,2.

Получение поверхности третьего конструктивного элемента – цилиндра диаметром 60 мм с пазом длиной 26 мм и глубиной 7 мм, и тремя фасками 1.5 мм х 45о, а именно точением (впоследствии шлифованием – для получения параметра Ra 1,6), обтачиванием – для фасок, и фрезерованием – для паза.

Точение будет происходить в 2 этапа:

обработка поверхности обдирочным резцом до Ra 25 (1,7 мм припуск);

обработка получистовым резцом до Ra 6,3 (0,45 мм припуск).

Затем пойдет шлифование (круглое) – в 2 этапа:

получистовое – до Ra 3,2 (0,1 мм припуск);

чистовое – до Ra 1,6 (0,06 мм припуск).

Паз будет получен фрезерованием цилиндрической концевой фрезой – в 3 этапа:

черновое до Ra 25;

чистовое до Ra 3,2;

тонкое до Ra 1,6.

Фаски будут получены обтачиванием поперечной подачи – в 4 этапа:

обдирочное до Ra 25;

получистовое до Ra 6,3;

чистовое до Ra 3,2;

тонкое до Ra 1,6.

Получение поверхности четвертого конструктивного элемента с резьбой М30 х 1 и с крепежным отверстием диаметром 12 мм и глубиной 16 мм с фаской из заготовки путем механической обработки, а именно точением, нарезанием резьбы, сверлением и зенкерованием.

Точение будет происходить в 2 этапа:

обработка поверхности обдирочным резцом до Ra 25 (1,7 мм припуск);

обработка получистовым резцом до Ra 12,5 (0,45 мм припуск).

Резьба будет нарезаться круглой плашкой, имеющей диаметр 30 мм и шаг 1 мм, до получения параметра Ra 12,5.

Отверстие получат сверлением.

Фаску получат зенкерованием, которое проходит в 2 этапа:

черновое – до Ra 12,5;

чистовое – до Ra 3,2.