экзамен дм / Лекции / Шпоночные, шлицевые и штифтовые соединения

.doc|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

Глава 12 6. ШПОНОЧНЫЕ, ШТИФТОВЫЕ И ШЛИЦЕВЫЕ СОЕДИНЕНИЯ 6.1. Общие сведения Объекты заданий - шпоночные соединения с призматической шпонкой, шлицевые соединения с прямоточными и эвольвентными шлицами, штифтовые соединения. Шлицевые и шпоночные соединения используют для передачи крутящего (вращающего) момента Т не только в неподвижных, но и в подвижных соединениях (там, где есть перемещение детали вдоль оси вала). В том случае, когда диаметр вала d не задан, его определяют из расчета на кручение

откуда

где Т - крутящий момент, Н * м; [τ]кр - допускаемое касательное напряжение кручения, МПа; принимают [τ]кр = 25...30МПа. 6.2. Соединения с призматическими шпонками Соединения с призматическими шпонками (рис. 6.1) стандартизовали (ГОСТ 23360-78) [4]. Каждому диаметру вала d соответствуют определенные размеры шпонки b и h . Глубину к врезания шпонки в ступицу принимают: к = 0,43 * h при d < 40 мм, к = 0,47 * h при d ≥ 40 мм.

При стандартизации размеры соединения назначены таким образом, чтобы нагрузочную способность соединения ограничивали напряжения смятия σсм на боковых гранях шпонки. В проектном расчете находят требуемую рабочую длину шпонки l, в проверочном расчете проверяют достаточность этой длины. В расчете распределение σСМ условно полагают равномерным. Согласно условию

находят

Допускаемое напряжение [σ]СМ, назначают по табл. 6.1. Полная длина шпонки L при округленных концах (см. рис. 6.1) L = lP + b Длину L округляют до значения - по ГОСТ 23360-78 [4]. Изготавливают шпонки из чистотянутой стали 45 или стали Ст6 (возможно применение иных сталей с σ ≥ 600 МПа). Таблица 6.1 Значения допускаемых напряжений [σ]СМ, Мпа, для расчета соединений при средних условиях работы*

* [σ]см шпоночного соединения определяют в долях от предела текучести σт наименее прочной детали соединения при наличии уточненных данных о режиме нагрухения, отличающемся от среднего (перегрузки, реверс нагрузки в т.п.) [I, 2, 3]. [σ]СМ шлицевого соединения при известных условиях эксплуатации (тяжелых: удары или плохие условия смазки; средних, хороших см. [1, 2, 3]). ** Вал тоже закален. 6.3. Штифтовые соединения Для передач нагрузок исподьзуют гладкие цилиндрические штифты по ГОСТ 3128-70 и конические в соответствии с ГОСТ 3129-70, 9464-79, 9465-79 [4] . Штифты изготавливает из стали 45 или А12 (рис. 6.2). Опасными (как и для болтов, поставленных без зазора, см. п. 3.2; 3,7) являются напряжения среза τСР для штифтов и смятия σСМ для штифтов и стенок отверстия.

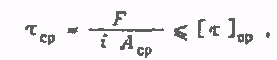

Условия прочности: на срез

на смятие

где F - сила, действующая на один штифт; i - число плоскостей среза; AСР - площадь штифта в месте среза; Асм площадь проекции поверхности смятия на направление, перпендикулярное к действующей саде. Зависимости (6.3) получены в предположении равномерного распределения напряжений τСР и σСМ . Фактически максимальное напряжение смятия σСМ MAX больше получаемого по (6.3) в 4 / π раз (см. рис. 6.2) [1]. Допускамые напряжения [τ]СР и [σ]СР определяют по табл. 3.4. Для соединения, показанного на рис. 6.2, число штифтов zШ = 3, i = 1. На рис. 6.2 с увеличением показано фактическое распределение напряжений смятия. F = 2 * T * 103 / (d * zШ), A = lш * dш, A = lш * dш / 2 6.4. Шлицевые соединения Соединения с прямобочными (рис. 6.З а) и эвольвентными (рис. 6.3 б, в) шлицами стандартизованы (ГОСТ 1139-80 и ГОСТ 6033-60 соответственно [4]). Входящие в обозначение прямобочного шлицевого соединения размеры записывают в такой последовательности: z * d * D * b, где z - число шлицев (зубьев), аналогично для эвольвентного соединения – D * m, где D - номинальный диаметр соединения, m - модуль.

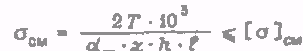

В шлицевых соединениях (даже неподвижных в осевом направлении) имеет место микроскольжение, приводящее к изнашиванию, поэтому уточненный расчет соединения нужно проводить на ограничение величины износа [1, 2, 3, 7]. Упрощенный расчет проводят по напряжениям смятия σСМ, принимая допустимые напряжения [σ]СМ заниженными (см. табл. 6.1). Определяют необходимую длину соединения l из условия

где dm - средний диаметр; z - число шлицев (зубьев); h - высота рабочей поверхности шлица. Параметры dm и h находят по табл. 6.2, где с – фаска шлица, m - модуль эвольвентного шлицевого соединения. Таблица 6.2 Параметры шлипевнх ооединений

Наиденную в проектном расчете длину шлицевого соединения после отработки конструкции необходимо проверить, проводя расчет на изнашивание (см. [I, 2, 3]). Длина ступицы lСТ детали, размещенной на валу, должна. быть не менее длины шпонки или шлицев, Еслл для шпоночного соединения получено lСТ > 1,5 вала, то целесообразно перейти на пшщевое соединение или соединение с натягом. 6.5. Пример расчета шпоночного у. шалевого соединений

Колесо выполнено из улучшенной стали 45, соединение должно передавать крутящий момент Т = 250 Н * м. Определить диаметр вала d длину ступицы lСТ для двух вариантов соединения колеса с валом (рис. 6.4): а) шоночное соединение с призматической шпонкой (см. рис. 6.1 и 6.4); б) шлицевое соединение с прямобочными шлицами (см. рис. 6.З а и 6.4). 1. Диаметр вала из расчета на кручение /см. (6.1)/

Допускаемые касательные наяряжения кручения [τ]кр принимаем равными 25 МПа ([τ]КР = 25...30 МПа). Тогда

Принимаем d = 40 мм (см. табл. 1.1, ряд Ra40). 2. Размеры шпонки для диаметра вала d = 40 мм в соответствии с ГОСТ 23330-78 [4 . Ширина шпонки b = 12 мм. Высота шпонки Н = в мм. 3. Глубина врезания шпонки в ступицу к = 0,47 * h = 0,47 * 8 = 3,76 мм . 4. Рабочая длина шпонки lр из расчета по напряжениям смятия (6.2): lР ≥ 2 * 250 * 103 / 40 * 3,76 * 130 = 25,57 мм. Принимаем допускаемое напряжение смятия [σ]СМ = 130 МПа (см. табл. 6.1), ступала - стальная улучшенная. Тогда lР ≥ 2 * 250 * 103 / 40 * 3,76 * 130 = 25,57 мм 5. Полная длина шпонки L = lР + b = 25,57 + 12 = 57,57 мм. Принимаем L = 40 мм по ГОСТ 23360-78 [4] . 6. Длина ступицы для соединения колеса с валом с помощью шпонки lСТ = L + 8 ...10 мм = 40 + 8...10 = 48 ...50 мм. Принимаем lСТ = 48 мм (см. табл. 1.1, ряд Ra40). 7. Размеры прямобочных шлицев по ГОСТ 1139-80 [4]. Ориентируемся на соединение легкой серии. Внутренний диаметр шлицев должен быть больше или близок найденному диаметру вала. Назначаем соединение 8х36х40х7. Число шлицев z = 6, внутренний диаметр d = 36 мм, наружный диаметр D = 40 мм, ширина шлица b = 7 мм, размер фаски с = 0,4 мм. 8. Высота рабочей поверхности шлица h и средний диаметр шлицев dm (см. табл. 6.2) h = (D – d) /2 – 2 * c = (40 - 36) / 2 – 2 * 0,4 = 1,2 мм, d = (D + d) /2 = 40 + 36 / 2 = 38 мм. 9. Длина соединения из расчета по напряжениям смятия /см. (6.4)/ l ≥ 2 * T * 103 / 38 * 8 * 1,2 * 60 = 22,84 мм. Принимаем допускаемые напряжения смятия lст = 24 мм (см. табл. 1.1. ряд Ra40). 10. Длина ступицы для соединения колеса с валом с помощью шлицев lСТ = l + 3...5 мм = 24 + 3...5 мм = 27...29 мм . Принимаем длину соединения lСТ = 28 мм (см. табл. 1.1, ряд Ra40). |

|

|||||||||||||||||||||||||||||

|

|

|

|

|

О КАФЕДРЕ • КУРС ОКДМ • КОНТРОЛЬ ПО ОКДМ • КУРС ТНУ • КОТРОЛЬ ПО ТНУ • СПРАВОЧНИК |