- •Введение

- •1 Конструктивные особенности шпоночных соединений.

- •1.1 Общие сведения о шпоночном соединении.

- •1.2 Разновидности шпоночных соединений.

- •1.3 Нанесение размеров на чертежах шпоночных соединений

- •2 Практическая часть задания. Описание выполнения практической части задания

- •Заключение

- •Список литературы

МИНИСТЕРСТВО ОБРАЗОВАНИЯ НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Факультет автоматики и электромеханики

Кафедра электромеханических систем и электроснабжения

КУРСОВАЯ РАБОТА

по компьютерной графике

на тему: «Шпоночные соединения»

Выполнил: Старцев Дмитрий

Группа: ЭМ-111

Проверил: Белозоров С.А.

Оценка

Воронеж 2012

Содержание

Введение 5

1 Конструктивные особенности шпоночных соединений. 6

1.1 Общие сведения о шпоночном соединении. 6

1.2 Разновидности шпоночных соединений. 7

1.3 Нанесение размеров на чертежах шпоночных соединений 17

2 Практическая часть задания. Описание выполнения практической части задания 19

Заключение 24

Список литературы 25

Замечания руководителя

Введение

Данная курсовая работа имеет цель ознакомления с основными видами разъемных соединений, такого как соединения шпонкой. Данная курсовая работа позволяет подробно ознакомиться с видами шпонок и шпоночных соединения, а так же с методикой начертание шпоночного соединения в программе КОМПАС.

1 Конструктивные особенности шпоночных соединений.

1.1 Общие сведения о шпоночном соединении.

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки и др.). Шпонка – деталь, устанавливаемая в разъём двух соединяемых деталей и препятствующая их взаимному перемещению. Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей. Основные типы шпонок стандартизованы. Шпоночные пазы на валах получают фрезерованием дисковым или концевыми фрезами, в ступицах протягиванием.

Достоинства шпоночных соединений - простота конструкции и сравнительная легкость монтажа и демонтажа, вследствие чего их широко применяют во всех отраслях машиностроения.

Недостаток - шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом. Шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой требуется ручная пригонка шпонки по пазу; при изготовлении паза дисковой фрезой крепление шпонки в пазу винтами (от возможных осевых смещений).

Различают два основных способа передачи крутящего момента – жесткий и фрикционный. При первом способе крутящий момент передается жесткими элементами, работающими на срез, изгиб или смятие; при втором – силами трения, возбуждаемыми на цилиндрических, конических или торцовых поверхностях вала.

Главные виды жестких соединений: шпоночные (рисунок 1) , шлицевые, призматические, профильные, штифтовые, фланцевые.

Рисунок 1 –Передача крутящего момента

К фрикционным относятся соединения: с натягом, конусные, с пружинными затяжными кольцами, клеммные.

Применяют также сочетание обоих способов. Нагружаемость жестких соединений увеличивают введением трения путем осевой или радиально-осевой затяжки.

Для страховки от провертывания, а также для фиксации деталей в определенном угловом положении в фрикционные соединения вводят жесткие элементы, например шпонки (рисунок 2).

Рисунок 2 – Передача крутящего момента

1.2 Разновидности шпоночных соединений.

Шпонки используют в малонагруженных соединениях, преимущественно в изделиях мелкосерийного производства. Недостатки шпоночных соединений: малая несущая способность; ослабление валов шпоночными пазами; концентрация напряжений из-за неблагоприятной формы шпоночных пазов; низкая технологичность.

Особенно резко шпонки ослабляют полые валы, у которых отношение диаметра отверстия к диаметру вала (d/D >0,6). Применение силовых шпонок на таких валах почти исключается.

В крупносерийном и массовом производстве в ответственных соединениях, нагруженных большими крутящими моментами, работающих при циклической нагрузке, шпоночные соединения уступили место более совершенным шлицевым соединениям. Различают напряженные шпоночные соединения (клиновые и тангенциальные шпонки) и ненапряженные (призматические и сегментные шпонки).

1.2.1 Клиновые шпонки.

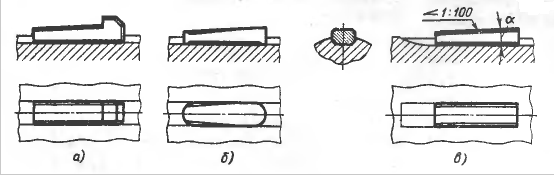

Клиновые шпонки выполняют по ГОСТ 24068 – 80 четырех исполнений: исполнение 1 - с головкой (рис. 3, а), исполнение 2-е закругленными торцами (рис. 3,б), исполнение 3-е плоскими торцами (рис. 3, в) и исполнение 4 —с одним закругленным и другим плоским торцом.

Рисунок 3 –Типы клиновых шпонок

Верхнюю грань шпонки делают с уклоном 1:100 (α - 0̊ 35'). Натяг между валом и ступицей создают путем забивания шпонки (рис. 4, а) или затяжки ступицы гайкой на шпонку, зафиксированную на валу в осевом направлении (вид, б).

Забивные шпонки с головками (вид, в) применяют преимущественно в концевых установках.

Рисунок 4 – Установка клиновых шпонок

На рисунке 5 представлены способы устранения недопустимого по технике безопасности выступания головок на торцах вращающихся валов.

Рисунок 5 – Установка забивных шпонок с головками

Наряду с установкой в пазу применяют установку клиновых шпонок на лысках (рисунок 6, а).

Фрикционные клиновые шпонки (виды б, в) устанавливают на гладком валу. Крутящий момент передается трением, возникающим между валом и шпонкой при затяжке.

Рисунок 6 – Клиновые шпонки

Тангенциальные нормальные и усиленные шпонки (рис. 7, ГОСТ 24069 - 80, ГОСТ 24070—80) состоят из двух клиньев (с боковыми односторонними скосами), забиваемых в паз, образованный угловыми уступами на валу и в ступице. Тангенциальные клиновые шпонки применяют только в попарной установке под углом между парными шпонками 120°.

Клиновые шпонки в настоящее время применяют редко, только на валах большого диаметра, в соединениях, не требующих точного центрирования. Основные их недостатки: децентрирование ступицы под действием одностороннего натяга; возникновение высоких напряжений в ступице при натяге; возможность перетяжки соединения; затруднительность демонтажа.

Рисунок 7 – Тангенциальные шпонки.

1.2.2 Призматические шпонки

Наиболее распространены призматические шпонки, устанавливаемые в пазу вала по посадкам с натягом Р9/h9 (врезные шпонки) или по посадке (закладные шпонки). Шпонки входят в паз ступицы так, что между верхней гранью шпонки и днищем паза оставляют зазор (рис 8,а).

Рекомендуются следующие посадки по боковым граням паза ступицы: с зазором (Н9/h9 — для центрирующих соединений;D/h9 — подвижных соединений) или переходные и с натягом (J/h9, N9/h9, Р9/h9 для циклически нагруженных соединений).

Ступицы сажают на вал обычно по посадке Н7/h6; в соединениях, подвергающихся циклическим нагрузкам; предпочтительны посадки Н7/j6, Н7/k6, Н7/n6, Н7/m6, Н7/р6.

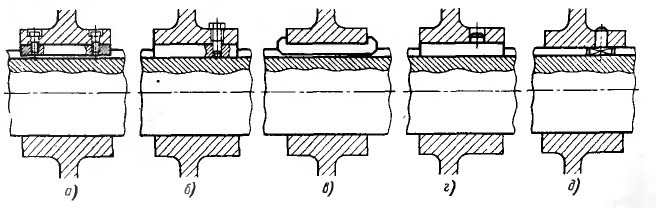

Действующий на соединение крутящий момент вызывает напряжения среза в теле шпонки и напряжения смятия на боковых гранях шпонки (вид, а). Преобладающее значение для прочности и устойчивости соединения имеет изгибающий момент Мизг, стремящийся вывернуть шпонку из паза вала.

Для увеличения прочности заделки целесообразно применять посадку Р9/h9 в вале и увеличивать глубину установки шпонки в вал (вид, б). Шпонки ширинойb> 10 мм крепят в пазу вала винтами с прорезной головкой (вид, в) или винтами с внутренним шестигранником. Для повышения сопротивления усталости вала на участке, ослабленном шпоночным пазом, применяют обчеканку шпонок по контуру (виды: г, д).

Рабочие грани пазов ступицы и вала обрабатывают в рядовых соединениях до параметра шероховатости Rа = 3,2 мкм, в ответственных - доRа =2,5 мкм, днища пазов — доRa- 6,3 мкм.

Рисунок 8 – Установка призматических шпонок

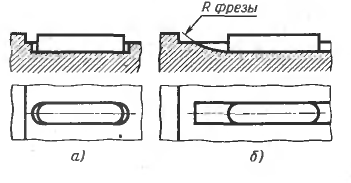

Пазы в ступице выполняют долблением или протягиванием однощлицевой протяжкой, на валу — фрезерованием пальцевой (рисунок 9, а) или дисковой (рисунок 9,б) фрезой. Фрезерование дисковой фрезой производительнее и обеспечивает более высокую точность и малую шероховатость боковых граней паза.

Рисунок 9 – Схема обработки шпоночных пазов

Однако при этом способе увеличиваются осевые размеры шпоночного соединения, особенно в соединениях с упорными буртиками (рисунок 10, а. б), а при заданных габаритах сокращается длина шпонки. Кроме того, необходима фиксация шпонки в осевом направлении. Наиболее распостранён способ фрезерования пальцевыми фрезами.

Рисунок 10 – Установка шпонок в пазах

Во избежание пригонки торцов шпонок длину lпаза делают на 0,5—1 мм больше длиныlшпонки (рис. 11, а).

Пазы не доводят до ближайших ступенек на расстояние s=2÷3 мм для валов диаметром менее 30 мм, а для валов большего диаметра - на 4-5 мм. Врезание пазов в ступеньку увеличивает концентрацию напряжений. В концевых установках величину (рис. 11) принимают на 1-2 мм больше 5 с целью увеличения прочности перемычки.

Диаметр резьбы Dр(рис. 11,6), как обычно в ступичных соединениях, делают на 0,5 -2 мм меньше диаметраDвала.

Рисунок 11 – Установка шпонок в закрытых пазах

Высоту aупорной ступеньки, учитывая, что упор происходит почти но полной кольцевой поверхности, достаточно делать равной2-4мм.

В концевых установках целесообразно прорезать шпоночный паз на выход в горец вала (рис. 12). При этом сокращаются осевые габариты соединения и увеличивается рабочая длина шпонки, особенно если хотя бы один торец шпонки плоский.

В затяжных соединениях шпонку фиксируют в осевом направлении шайбой и гайкой (вид, а).

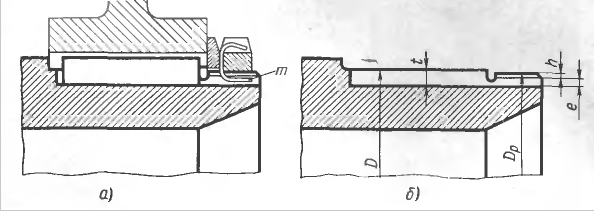

Неизбежное в затяжных конструкциях прорезание резьбы шпоночным пазом не сказывается отрицательно на работе резьбы. Паз в резьбе обычно используют под отгибную лапку стопорной шайбы т. Необходимо только, чтобы расстояние е между днищем паза и внутренним диаметром резьбы (вид, б) было достаточно для размещения лапки.

Рисунок 12 – Установка шпонок в пазах с выходом на торец вала

1.2.3 Направляющие шпонки.

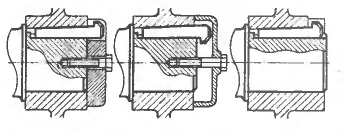

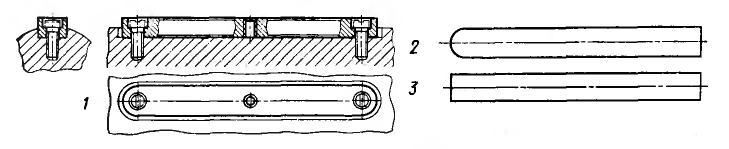

Призматические шпонки с креплением на вале по ГОСТ 8790 - 79 (рис. 13) применяют для направления деталей, перемещаемых на валу с передачей крутящего момента. Причем могут быть использованы различные исполнения шпонок (1-3). Размеры сечения шпонок устанавливают по таблице.

Рисунок 13 – Направляющие шпонки

Во многих случаях оказывается более выгодным крепить шпонку в ступице (рис. 14), а на валу проделывать паз (скользящие сборные шпонки по ГОСТ 12208 — 66).

Крепление шпонки на винтах (виды д, б) не всегда осуществимо по конструктивным условиям. В таких случаях применяют закладные шпонки (виды в,г). При легких нагрузках и при отсутствии нагрузок, когда требуется только фиксация углового положения перемещаемой детали на валу, ограничиваются установкой на ступице закладных направляющих штифтов (вид, д).

Рисунок 14– Скользящие шпонки

1.2.4 Сегментные шпонки

Сегментные шпонки, или шпонки Вудруфа, обладают некоторыми технологическими преимуществами по сравнению с призматическими шпонками. Пазы на валах обрабатываются дисковыми фрезами с большей производительностью и точностью, чем для призматических шпонок. Шпонки изготовляют из чистотянутых сегментных профилей, а в мелкосерийном производстве — из цилиндрического проката с разрезанием на сегменты. Демонтаж шпонок несложен и осуществляется легким ударом по концу шпонки.

Крепление шпонок на валу устойчивее вследствие большей глубины врезания. Однако сегментные шпонки значительно ослабляют валы (особенно полые). Это обстоятельство наряду с малой длиной шпонок, обусловливающей повышенные напряжения смятия на рабочих гранях шпонок, ограничивает применение сегментных шпонок областью мало нагруженных соединений. Сегментные шпонки, за редким исключением, устанавливают только в массивных валах.

Посадки по боковым граням для сегментных шпонок такие же, как для призматических.

Диаметр сегментных шпонок выполняют по h12. Диаметр отверстий под шпонку на валу выполняют с положительным отклонением в плюс от номинального значения не более 0,8d1.

Фаски с (или радиус r) по

контуру шпонки делают равными 0,2 — 0,3

мм. Длинуlшпонки определяют

но формуле

![]() и для стандартных шпонок она равна

(0,92-0,98)d1.

и для стандартных шпонок она равна

(0,92-0,98)d1.

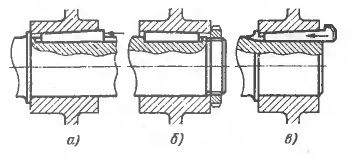

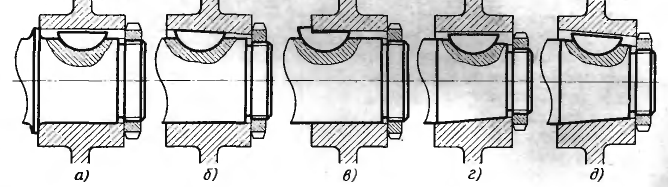

Рисунок 15. Установка сегментных шпонок

Условное обозначение шпонки состоит из размеров b×hи номера ГОСТа. Например, шпонка исполнения 1 сечениемb×h= 4 ×6,5 мм. Шпонка 1-4x6,5 ГОСТ 24071 -80. То же исполнения 2 сечениемb×h. = 4x5,2 (h1= 0,8h). Шпонка 2-4x5,2 ГОСТ 24071 -80. Примеры установки сегментных шпонок приведены на рис.15, а - в (цилиндрические валы) и рис. 15 г - д (конусные валы).

С помощью сегментных шпонок можно создать упор для затяжки ступиц на цилиндрическом валу (виды б, в) при небольшой рабочей осевой силе.