лекции_1 / Лекция 3_ Особенности контактирования

.pdf

Лекция 3. Особенности контактирования твердых тел при трении

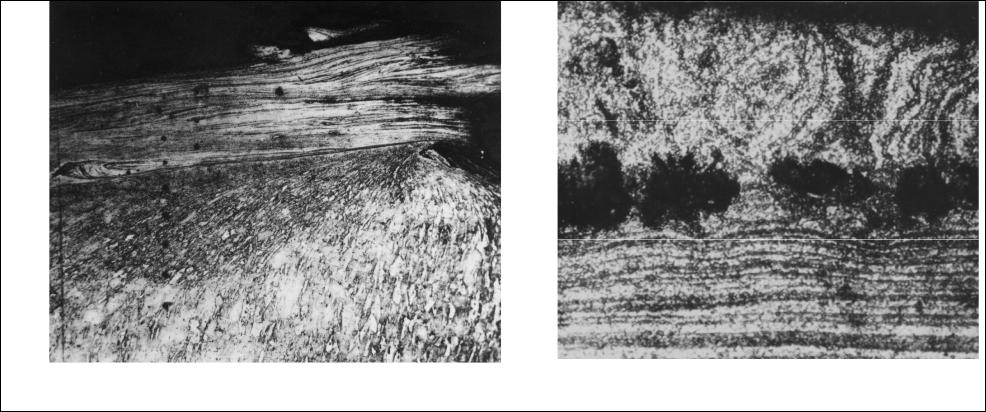

Современные экспериментальные исследования процессов трения и изнашивания показывают, что при взаимодействии поверхностей вблизи контакта материал существенно модифицируется, формируется один или несколько приповерхностных слоев различной толщины со свойствами, отличными от свойств основного материала (рис.3.1). Именно такие поверхностные слои определяют поведение и характеристики системы трения. Свойства, состав, структура и толщина модифицированных слоев определяются свойствами исходного материала, условиями нагружения, температурой и внешней средой, в которой осуществляется процесс трения.

а б Рис. 3.1. Образование деформированного поверхностного слоя меди (а) и перлитной стали (б)

Формирование слоя модифицированного материала вблизи поверхности представляет собой процесс самоорганизации, идущий в направлении создания диссипативной системы, обеспечивающей максимально эффективное рассеяние энергии трения. Исследование причин, механизмов и кинетики образования поверхностного слоя при трении является чрезвычайно важным для разработки новых материалов и технологий, позволяющих обеспечить требуемые триботехнические свойства материалов, применяемых в узлах трения.

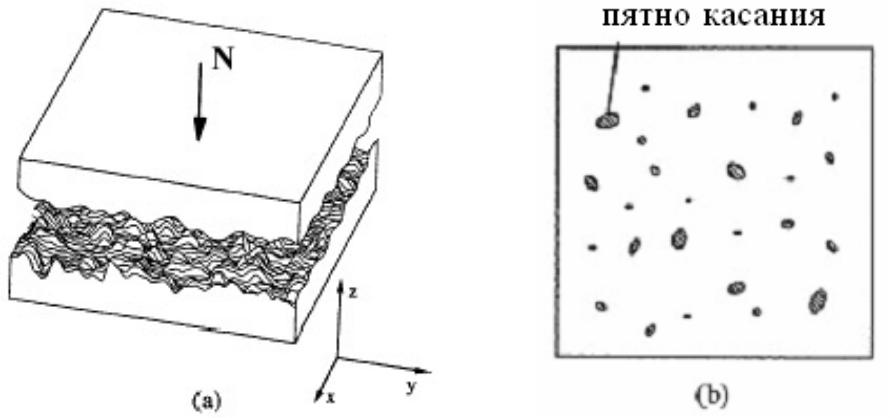

Микрогеометрия поверхности. Одной из причин образования поверхностного слоя является особый характер нагружения материала при трении. Главной отличительной чертой процесса трения является дискретный, стохастический характер фрикционного контактного взаимодействия. Такой характер взаимодействия для поверхностей, вступающих в контакт в первый раз, обусловлен изначально неидеальным поверхностным рельефом, который возникает при изготовлении деталей пары трения (рис. 3.2, а). А в случае взаимодействия приработанных поверхностей – наличием микрорельефа (равновесной шероховатости), сформировавшегося на поверхностях в процессе трения.

Вследствие шероховатости контактирование поверхностей твердых тел всегда осуществляется в отдельных зонах - пятнах фактического касания (пятнах контакта). Как правило, пятна фактического касания формируются при контакте вершин неровностей. Полная площадь фактического контакта (ФПК) состоит из множества таких микроконтактных зон (рис. 3.2 ,б).

Рис. 3.2. Схематические изображения. а) – контакта двух шероховатых поверхностей (N – нормальная нагрузка); б) – пятна фактического касания, сформировавшиеся при контакте

В зависимости от номинальной нагрузки, шероховатости поверхностей, физико-механических свойств контактирующих материалов ФПК варьируется в широких пределах и составляет от сотых долей процента до десятков процентов от номинальной площади контакта (рис. 3.3). В частности, для металлов она обычно находится в пределах 1-10% от номинальной площади контакта. Боуденом и Тейбором предложена следующая формула для оценки ФПК при пластическом контакте, которая дает достаточно правильные результаты для металлических поверхностей с грубой и средней шероховатостью:

|

A = |

N |

|

|

|

|

|

|

|

|

r |

qτ |

, |

(3.1) |

|

|

|||

где |

Ar - фактическая площадь касания, |

N - нормальная нагрузка, qτ - напряжение текучести (в качестве |

||

qτ |

обычно используется значение твердости по Бринеллю). Анализируя это простое соотношение с |

|||

учетом того, что типичные значения ФПК на 1-2 порядка меньше номинальной площади контакта, можно сделать важный вывод – контактные давления, развивающиеся на пятнах фактического касания, значительно превышают номинальные давления (рис. 3.4), что вызывает пластическую деформацию на контакте.

а

|

б |

|

Рис. 3.3. Зависимость площади контактирования от |

Рис. 3.4. Распределение нормальных напряжений |

|

давления |

вблизи поверхности контактирования (а) и |

|

напряжения на поверхности (б) |

||

|

Кроме того, из формулы (3.2) видно, что qт представляет собой среднее давление на контакте,

которое при пластическом контакте полагается постоянным и равным твердости материала. Это отвечает современным представлениям о контакте шероховатых поверхностей. Фактическое давление приблизительно равно пределу текучести, практически не зависит от приложенной нагрузки и поэтому протекание различных процессов на контакте в большей мере определяется не номинальным давлением, а микрогеометрией поверхностей и механическими свойствами поверхностных слоев, которые определяют величину ФПК. С увеличением номинального давления площадь фактического контакта растет в основном за счет вступления в контакт новых неровностей. При этом средняя площадь контакта единичной неровности остается практически постоянной.

Величина ФПК, а также размер и форма единичных пятен контакта существенно влияют на процессы трения и изнашивания, так как определяют напряженно деформированное состояние в поверхностных слоях взаимодействующих твердых тел. Расстояние между пятами контакта и их размер влияют на толщину слоя материала с неоднородным распределением напряжений и деформаций. Ввиду стохастичности микрорельефа в этом слое случайным образом происходят пульсации напряжений большой амплитуды. Как видно из рис. 3.4 контакт шероховатых поверхностей осуществляется по отдельным, наиболее выступающим неровностям. Вследствие этого, распределение давления на контактной поверхности является существенно неоднородным. Приблизительно на половине пятен касания его величина достигает твердости более мягкого из контактирующих материалов. На некотором расстоянии от поверхности на границе раздела основного материала с покрытием напряжения существенно снижаются и остаются упругими под всеми пятнами касания. С удалением от поверхности напряжения постепенно выравниваются, и на некоторой глубине их распределение становится практически однородным. Согласно оценке Крагельского. для нормальных условий внешнего трения толщина слоя с неоднородным распределением напряжений составляет около 100 мкм. В нижележащих слоях напряжения ниже в 100-1000 раз. Экспериментальные исследования подтверждают справедливость такой оценки и показывают, что толщина деформированного слоя может составлять от нескольких

десятков микрометров до нескольких сотен микрометров, а деформация достигать величины от 10-15%

до 900..1000%.

Эксперименты показывают, что не только толщина и степень деформации, но также и структурное состояние поверхностного слоя тесно связано с геометрией контакта. В частности исследования ОЦК металлов свидетельствуют, что при трении под действием контактных напряжений в поверхностном слое формируется ячеистая фрагментированная структура. Основным «силовым» элементом такой структуры являются границы фрагментов, которые квазиупруго воспринимают изменения внешних условий нагружения. При увеличении внешних приложенных напряжений уменьшаются размеры фрагментов вследствие структурной приспосабливаемости и, соответственно, возрастает доля границ в объеме материала, которые и воспринимают возросшую нагрузку. Внешние приложенные напряжения, в свою очередь, зависят от нагрузки, площади фактического касания, размера пятен контакта и расстояния между ними. Таким образом, даже учет одной только деформационной составляющей процесса трения позволяет сделать вывод о том, что геометрические характеристики контакта оказывают влияние на структурное состояние материала в поверхностном слое.

Оценка шероховатости поверхности. На рис. 3.5 показаны основные характеристики геометрии шероховатых поверхностей: шероховатость с максимальной высотой профиля Rmax, волнистость с максимальной высотой волны Rwmax и макроотклонения от горизонтальной базовой плоскости с размером δ.

R m a x |

|

|

7 |

9 |

R W m a x |

|

6 |

11 |

8 |

|

|

5 |

||

|

1 |

4 |

|

|

|

|

2 |

3 |

10 |

δ |

|

|

|

12 |

Рис. 3.5. Основные характеристики геометрии шероховатых |

Рис. 3.6. Схема профилографа |

|||

поверхностей |

|

|

|

|

Для оценки шероховатости используются: оптические, щуповые, электронно-микроскопические и другие методы. Промышленное применение приобрел щуповой метод. Суть его заключается в том, что по поверхности скользит игла с радиусом закругления 2-10 мкм, значительно меньшим, чем радиус закругления вершин микронеровностей. Колебания иглы в вертикальном направлении преобразуются в электрические сигналы, поступающие в микропроцессор, который выдает в цифровом виде основные характеристики профиля.

На рис. 3.6 изображена схема профилографа. Игла 1 скользит по шероховатой поверхности и вместе с якорем 2 поворачивается относительно призмы 3, в результате чего меняется зазор между якорем 2 и сердечником 4, что генерирует переменный сигнал в катушках 5 и 6, который усиливается блоком 7 и регистрируется на ленте 10 самописца 8, а также стрелочным прибором 9. Микропроцессор 11 предназначен для вычисления стандартных показателей микрогеометрии, которые высвечиваются на цифровом табло. Для исключения влияния волнистости призма прибора прикреплена к шаровой опоре 12. Шаровая опора обеспечивает скольжение по вершинам микровыступов, огибая волны, поскольку если опора будет скользить по плоской гладкой поверхности, то одновременно будут записываться

шероховатость и волнистость (см. рис. 3.5). Прибор позволяет изменять в широком диапазоне масштаб увеличения по осям Х и Y. Возможно увеличение по оси Y до 100000 раз.

В последние годы разработаны методы получения профилограмм на растровом, электронном и сканирующем (зондовом) микроскопах (рис. 3.7.). Разрешение в последнем случае достигает нанометров. Удается регистрировать шероховатость молекулярных размеров (субмикрошероховатость), а также микродефекты кристаллической структуры.

Рис. 3.7. Схема сканирующего зондового микроскопа

Рассмотрим основные характеристики микрогеометрии более подробно, в соответствии с действующим в России ГОСТ 2789-73.Установленные этим стандартом характеристики шероховатостей иллюстрирует рис. 3.8. Основные из них высотные: Ra, Rz и Rmax и шаг микронеровностей: Ra - среднее арифметическое отклонение профиля; Rz - высота неровностей профиля по десяти точкам; Rmax - наибольшая высота профиля; Sm - средний шаг неровностей; S - средний шаг местных выступов профиля; tp - относительная опорная длина профиля, где р – значения уровня сечения профиля.

у

Рис. 3.8. Характеристики шероховатости. l – базовая длина; m – средняя линия профиля; Hi min – глубина впадины; Hi max – высота выступа; Si – расстояние между соседними выступами; Rmax - расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины