- •Введение

- •I. Цели и задачи учебной дисциплины

- •II. Программа теоретического раздела дисциплины

- •1.3. Формирование структуры металлов и сплавов при кристаллизации

- •1.4. Железо и его сплавы

- •1.5. Термическая обработка стали

- •1.6. Химико-термическая обработка стали

- •1.7. Конструкционные стали общего назначения

- •Вопросы:

- •1.8. Цветные металлы и сплавы

- •2. Неметаллические материалы

- •2.1. Полимерные материалы

- •2.2. Неорганические материалы

- •Технология конструкционных материалов

- •3. Металлургическое производство

- •4. Литейное производство

- •5. Обработка металлов давлением

- •6. Сварочное производство

- •7. Обработка металлов резанием

- •8. Формообразование изделий из композиционных и неметаллических материалов

- •III. Тематика практических занятий

- •4. Методы измерения твердости. Практическое занятие № 2: «технология конструкционных материалов»

- •IV. Контрольная работа

- •Задания на контрольную работу Вариант 1

- •Вариант 2

- •Вариант 3

- •Твердость по Бринеллю

- •Метод Роквелла

- •Метод Виккерса

- •Метод царапания

- •Динамический метод (по Шору)

- •Вариант 4

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 10

- •Вариант 11

- •Вариант 12

- •Вариант 13

- •Вариант 14

- •Вариант 15

- •Вариант 16

- •Вариант 17

- •Вариант 18

- •Вариант 19

- •Вариант 20

- •Вариант 21

- •Вариант 22

- •Вариант 23

- •Вариант 24

- •Вариант 25

- •Вариант 26

- •Вариант 27

- •Вариант 28

- •Вариант 29

- •Вариант 30

- •V. Учебно-методическое обеспечение дисциплины Литература обязательная

- •Литература дополнительная (для углубленного изучения).

Твердость по Бринеллю

Испытание проводят на твердомере Бринелля (рисунок 3 а).

В качестве индентора используется стальной закаленный шарик диаметром D 2,5; 5; 10 мм, в зависимости от толщины изделия.

Нагрузка Р, в зависимости от диаметра шарика и измеряемой твердости: для термически обработанной стали и чугуна – P=30D2, литой бронзы и латуни – P=10D2, алюминия и других очень мягких металлов – P=2,5D2.

Продолжительность выдержки : для стали и чугуна – 10 с, для латуни и бронзы – 30 с.

Полученный отпечаток измеряется в двух направлениях при помощи лупы Бринелля.

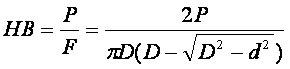

Твердость

определяется как отношение приложенной

нагрузки Р к сферической поверхности

отпечатка F:

Стандартными

условиями являются D = 10 мм; Р = 3000 кгс; =

10 с. В этом случае твердость по Бринеллю

обозначается НВ 250, в других случаях

указываются условия: НВ D / P / τ, НВ 5/250/30

– 80.

Стандартными

условиями являются D = 10 мм; Р = 3000 кгс; =

10 с. В этом случае твердость по Бринеллю

обозначается НВ 250, в других случаях

указываются условия: НВ D / P / τ, НВ 5/250/30

– 80.

Метод Роквелла

Основан на вдавливании в поверхность наконечника под определенной нагрузкой (рисунок 3 б)

Индентор для мягких материалов (до НВ 230) – стальной шарик диаметром 1/16” (Ø1,6 мм), для более твердых материалов – конус алмазный.

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка P0 (10 ктс) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка Р1, в течение некоторого времени действует общая рабочая нагрузка Р. После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой P0. В зависимости от природы материала используют три шкалы твердости (таблица 1)

Таблица 1 — Шкалы для определения твердости по Роквеллу

|

Шкала |

Обозначение |

Индентор |

Нагрузка, кг |

Область применения | ||

|

P0 |

P1 |

P2 | ||||

|

A |

HRA |

Алмазный конус |

10 |

50 |

60 |

Для особо твердых материалов |

|

B |

HRB |

Стальной закаленный шарик |

10 |

90 |

100 |

Для относительно мягких материалов |

|

C |

HRC |

Алмазный конус |

10 |

140 |

150 |

Для относительно твердых материалов |

Метод Виккерса

Твердость определяется по величине отпечатка (рисунок 3 в).

В качестве индентора используется алмазная четырехгранная пирамида с углом при вершине 136°.

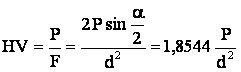

Твердость

рассчитывается как отношение приложенной

нагрузки P к площади поверхности отпечатка

F:

Нагрузка

Р составляет 5…100 кгс. Диагональ отпечатка

d измеряется при помощи микроскопа,

установленного на приборе.

Нагрузка

Р составляет 5…100 кгс. Диагональ отпечатка

d измеряется при помощи микроскопа,

установленного на приборе.

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонкие изделия, поверхностные слои. Высокая точность и чувствительность метода.

Способ микротвердости – для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра).

Аналогичен способу Виккерса. Индентор – пирамида меньших размеров, нагрузки при вдавливании Р составляют 5…500 кгс:

![]()

Метод царапания

Алмазным конусом, пирамидой или шариком наносится царапина, которая является мерой. При нанесении царапин на другие материалы и сравнении их с мерой судят о твердости материала.

Можно нанести царапину шириной 10 мм под действием определенной нагрузки. Наблюдают за величиной нагрузки, которая дает эту ширину.