- •Е.И. Марр

- •Разбор трудных для усвоения вопросов при изучении студентами учебного курса «Материаловедение». Введение.

- •Металлы и их строение

- •Отсюда наше предположение – введение иных элементов в расплавленный металл изменяет строение металла, и как результат – изменяются свойства этого металла!

- •Рассмотрим диаграммы состояния систем сплавов, состоящих из двух компонентов

- •Влияние различных факторов на строение и свойства металлов и сплавов

- •Способы упрочнения металлов и сплавов

- •Термическая обработка металлов и сплавов

- •Отпуск закаленных сталей

Влияние различных факторов на строение и свойства металлов и сплавов

Здесь имеется в виду строение металлов и сплавов на микроскопическом уровне, а не внешняя форма. Наличие металлической связи придает металлу способность к пластической деформации и к упрочнению в процессе деформации. Это объясняется кристаллическим строением металлов. О кристаллическом строении металлов догадывались давно, но только в начале 20 века это было доказано с использованием рентгеновских лучей. Была сделана попытка теоретическим путем подсчитать усилие для осуществления сдвига. Расчеты показали, что теоретические данные в сотни раз превышают фактические! Для объяснения этого расхождения была разработана теория дислокаций. На рис. 7 представлена диаграмма растяжения металлического образца, из которой следует, что при напряжении, меньшем Рупр, образец упруго деформируется и после снятия напряжения возвращается в первоначальное состояние. При большем напряжении образец деформируется и одновременно упрочняется, при Рmax напряжения достигают наибольшего значения. Далее при постоянном напряжении образец удлиняется и при Рк он разрывается! Что же происходит и почему? Попробуем разобраться с помощью теории дислокаций!

Н

Н а

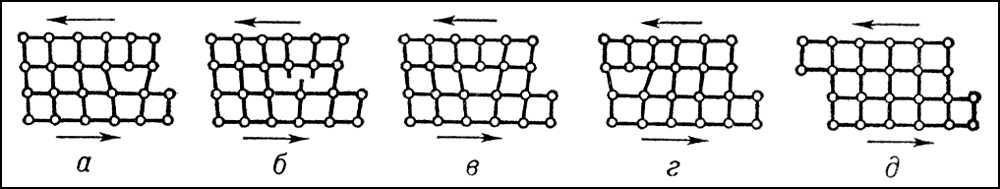

схеме (рис. 8) показано перемещение

дислокации в кристалле. Перемещение

одной дислокации вызывает смещение

кристалла на одно межатомное расстояние.

В реальных металлах число дислокаций

составляет порядка 106–108

см-2,

что позволяет осуществлять деформацию

и достигать значений до 1011–1012

см-2.

Увеличение числа дислокаций сверх 1012

см-2

приводит к разрушению!

а

схеме (рис. 8) показано перемещение

дислокации в кристалле. Перемещение

одной дислокации вызывает смещение

кристалла на одно межатомное расстояние.

В реальных металлах число дислокаций

составляет порядка 106–108

см-2,

что позволяет осуществлять деформацию

и достигать значений до 1011–1012

см-2.

Увеличение числа дислокаций сверх 1012

см-2

приводит к разрушению!

Рис. 8. Схема перемещения дислокации под действием напряжений

Большое количество дислокаций позволяет осуществлять большие деформации, но в процессе деформации количество дислокаций растет и, казалось бы, деформация должна облегчаться! Но дело в том, что они образуются в разных направлениях и начинают блокировать друг друга! Схема на рис. 8 свидетельствует, что дислокация может двигаться по идеальной решетке, иначе возникают огромные напряжения! Отсюда при значениях больше 1012 см-2 металл сильно упрочняется, пластичность ничтожная, а напряжения максимальны и образец разрушается!

Вы и сами не один раз совершали этот процесс, когда пытались отделить кусок проволоки путем изгибания «туда – сюда». Сначала она легко изгибается, потом твердеет, но Вы продолжаете изгибать и ломаете. Этот процесс не зависит от материала проволоки!

Наше заключение – увеличение дислокаций в процессе пластической деформации металлов и сплавов снижает пластичность, но увеличивает прочность!

Наша догадка – если создать условия, при той или иной обработке, для торможения дислокаций, то можно было бы упрочнять металлы и сплавы!

Способы упрочнения металлов и сплавов

Одним из широко используемых в производстве методов упрочнения металлов и сплавов является пластическая деформация. Пластическая деформация, ее степень и способы невероятно велики и разнообразны! Это так называемая холодная прокатка листовой стали, волочение проволоки, различные способы пескоструйной и дробеструйной обработки деталей машин и механизмов, наклеп рабочих поверхностей закаленными шариками, наклеп рабочей поверхности окончательно обработанных шеек валов закаленными роликами, наклеп рабочих поверхностей штампов металлическими щетками. Эти способы существенно увеличивают работоспособность изделий.

Другим способом упрочнения металлов является легирование. Мы уже упоминали о бронзовых изделиях, в давние времена они с успехом использовались для изготовления оружия и домашней утвари. Нельзя перечислить количество используемых в современной промышленности сплавов на различной основе и различного назначения.

Наше открытие – сплавы весьма существенно отличаются свойствами от металлов, их образующих, и всегда плавятся при более низких температурах! И это широко используется!

Мы ранее говорили, что если в металлах и сплавах не произошло изменений в микроструктуре, то не будет и изменения свойств! А если свойства при получении сплавов изменяются, следовательно, произошли изменения в структуре!

Об этом надо всегда помнить! Встает вопрос, какие могут происходить в структуре сплавов изменения, которые изменяют свойства?

Кроме огромного количества дислокаций, которые называют линейными дефектами кристаллической решетки, в металлах содержится большое количество точечных дефектов. И еще металлы могут содержать различного вида включения технологического рода: шлаковые включения, поры и т. д.

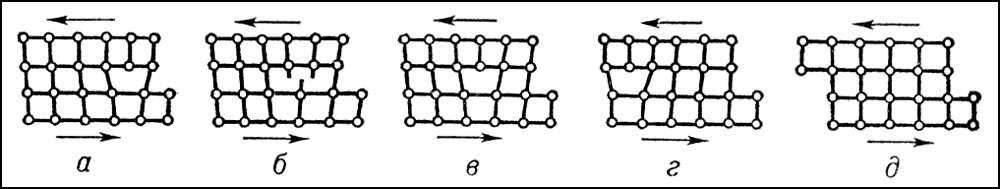

На рис. 9 и 10 представлены виды нарушений кристаллической решетки различного типа. На рис. 9 мы видим, в одном случае, отсутствие атома и это искажает кристаллографические плоскости. На следующем рисунке лишний, внедренный атом того же металла действует так же, но только в другом направлении.

Рис.

9. Вакансия (а),

Рис. 10. Внедрение

Рис.

9. Вакансия (а),

Рис. 10. Внедрение

межузельный атом (б)

На рис. 10 показаны твердые растворы с большими или меньшими по размеру инородными атомами, которые также искажают решетку.

Эти нарушения порядка в кристаллах вызывают дополнительные напряжения, и если учесть, что число разных дефектов, включая дислокации, в металлах составляет огромную величину, то нетрудно понять, почему сплавы менее пластичны и более прочны. Так как при деформации сплава перемещающейся дислокации нужно преодолеть множество барьеров!

Надо еще отметить, что реальные металлы и сплавы являются не монокристаллами, а поликристаллами, т. е. состоят из множества различно ориентированных в пространстве кристаллов (зерен), стремящихся к правильной форме. Перемещающаяся дислокация, при деформации в одном зерне, не может переместиться в другое зерно с иной ориентацией, но она создает на границе зерна напряжения, которые вызывают появление новой дислокации в соседнем зерне и ее движение. Такой процесс связан с затратой энергии и оказывает сопротивление процессу пластической деформации.

Следовательно, чем мельче зерно в металле или сплаве, тем выше прочность и ударная вязкость!

Наше новое открытие – получение различными способами мелкого и супермелкого зерна, способствует упрочнению металлов! Это достигается термической обработкой, пластической деформацией и комбинированными способами обработки.