- •Металловедение углеродистых сплавов

- •Лабораторная работа № 1

- •3.2. Построение диаграмм состояния

- •3.3. Анализ диаграмм состояния

- •IV – ;V – .

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 2

- •Приготовление микрошлифов

- •Металлографический микроскоп

- •Конструкция микроскопа мим-7

- •Определение величины зерна

- •Определение балла неметаллических включений

- •4. Система железо-углерод. Диаграмма состояния железо-углерод

- •Двухфазные составляющие

- •5. Структура углеродистой стали в равновесном состоянии

- •Сплав 4. Эвтектоидная сталь.

- •Сплав 3. Доэвтектоидная сталь.

- •З Рис.4.4 4ависимость механических свойств стали от содержания углерода

- •6. Порядок выполнения работы

- •7. Содержание отчета

- •8. Контрольные вопросы

- •Лабораторная работа № 3

- •Серые чугуны

- •Применение серых чугунов

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 4

- •3.2. Влияние температуры рекристаллизации на структуру и свойства холоднодеформированных металлов

- •II – первичная рекристаллизация, III – рост зерна

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 5

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 7

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Лабораторная работа № 8

- •V1 – отжиг при непрерывном охлаждении;

- •V2 – охлаждение при изотермическом отжиге;

- •V3 – охлаждение при нормализации.

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •6. Контрольные вопросы

4. Порядок выполнения работы

Определить температуру заданного преподавателем вида отпуска и занести ее значение в табл.1.

Таблица 1

|

№ образца |

Марка стали |

Вид отпуска |

Температура нагрева |

Время выдержки в печи, мин |

Твердость по HRC |

Структура после отпуска | |

|

до отпуска |

после отпуска | ||||||

|

|

|

|

|

|

|

|

|

Определить время выдержки образца при выбранной температуре.

Провести отпуск образцов.

Зачистить шлифовальной шкуркой торцы отпущенных образцов.

Определить на твердомере по шкале С твердость отпущенных образцов и полученные результаты занести в табл. 1.

Занести в таблицу результаты замера твердости, полученные студентами других звеньев.

Построить зависимость HRC=f(

)

для стали 45 и объяснить причины падения

твердости.

)

для стали 45 и объяснить причины падения

твердости.Схематически зарисовать структуру после всех видов отпуска и описать процессы, протекающие в углеродистой стали при низком, среднем и высоком отпуске.

5. Содержание отчета

Цель работы.

Таблица.

График зависимости HRC=f(

).

).Схематически зарисованные структуры после низкого, среднего и высокого отпуска с описанием процессов, протекающих в углеродистой стали при каждом отпуске, и указанием области применения этих видов отпуска.

6. Контрольные вопросы

После какой термической обработки проводится отпуск?

В чем заключается распад мартенсита и при каком виде отпуска он заканчивается?

От каких факторов зависят свойства отпущенной стали?

При какой температуре отпуска обеспечивается максимальная твердость?

Какова разница в строении тростита и сорбита после закалки и после отпуска?

При каком виде отпуска идет коалесценция и сфероидизация цементитных частиц?

Какая структура формируется при низком, среднем и высоком отпуске?

Что такое улучшение стали?

На какие фазы распадается мартенсит при отпуске?

Чем отличается тростит отпуска от сорбита отпуска?

Чем отличается мартенсит закалки от мартенсита отпуска?

Какому виду отпуска подвергаются инструментальные стали, работающие в условиях ударной и безударной нагрузок?

Какому виду отпуска подвергаются рессоры и пружины?

Лабораторная работа № 8

Отжиг и нормализация стали

1. Цель работы

Научиться определять температуру отжига и нормализации стали по диаграмме железо-углерод, освоить технологию их проведения.

Изучить влияние отжига и нормализации на формирование структуры и свойств углеродистой стали.

2. Приборы, материалы, учебные пособия

Термические печи, гальванометры, термопары.

Твердомер типа Роквелл.

Закалочный бак с водой, клещи.

Набор образцов.

Альбом микроструктур.

3. Превращение при отжиге

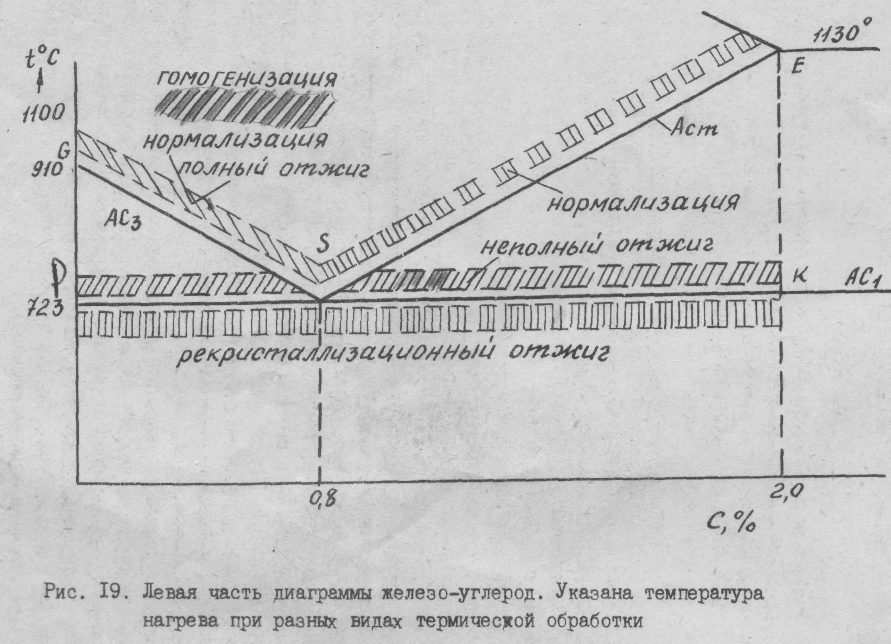

Цель любого процесса термической обработки состоит в том, чтобы нагревом до определенной температуры и последующим охлаждением вызвать требуемое изменение строения металла и получить заданные свойства. Если охлаждение ведется медленно, то превращение аустенита в смесь перлита и феррита пройдет достаточно полно вследствие развития диффузионных процессов, и фазовый состав будет соответствовать равновесному состоянию. Например, структура, состоящая из крупных зерен феррита и перлита, какая часто бывает после литья и ковки, в результате термической обработки будет состоять из мелких зерен феррита и перлита (альбом, рис. 1). Основой для изучения термической обработки стали является диаграмма железо-углерод (рис. 1).

Общепринятые обозначения критических точек:

Ас1 – соответствует линии РSК,

Ас3 – соответствует линии GS,

Асm – соответствует линии ES.

Отжиг заключается в нагреве стали до определенной температуры, выдержке и последующем медленном охлаждении с печью со скоростью 20-30 град/ч.

Вследствие медленного охлаждения сталь приобретает структуру, близкую к равновесию. Следовательно, после отжига углеродистой стали получаются структуры, указанные на диаграмме железо-углерод (альбом, рис. 1):

доэвтектоидная сталь – феррит + перлит,

эвтектоидная сталь – перлит,

заэвтектоидная сталь – перлит + цементит.

Рис. 1. Левая часть диаграммы железо-углерод. Указана температура нагрева

при разных видах термической обработки

Различают следующие виды отжига:

Полный отжиг заключается в нагреве доэвтектоидной стали на 30...50°С выше линии (GS), выдержке при этой температуре для полного прогрева металла и завершения фазовых превращений и последующем медленном охлаждении. Сопровождается полной фазовой перекристаллизацией (ФА).

Скорость нагрева при термической обработке зависит от химического состава, формы и размеров изделий. Чем сложнее форма, больше размер изделия, выше содержание углерода и легирующих элементов, уменьшающих теплопроводность, тем медленнее следует нагревать сталь, чтобы избежать возникновения трещин за счет термических напряжений, образующихся вследствие разности температур внутренних и наружных слоев детали или заготовки.

Полный отжиг применяется для смягчения стали перед обработкой резанием, для снятия напряжений и устранения пороков структуры. Например, при литье и сварке образуется крупнозернистая структура с игольчатым ферритом и пониженными механическими свойствами, которая получила название видманштеттовой, при горячей пластической деформации наблюдается неоднородное распределение феррита вокруг зерен перлита, что резко снижает прочность стали; при большой степени холодной пластической деформации образуется строчечная структура, которая ведет к анизотропии, т. е. различию свойств металла вдоль и поперек волокон.

Неполный отжиг отличается от полного тем, что сталь нагревается до температуры выше Ас1, но ниже Ас3. Полной фазовой перекристаллизации не происходит, следовательно, устранить дефекты структуры, связанные с нежелательным размером и формой зерна, невозможно.

Неполный отжиг для доэвтектоидной стали применяется для снятия напряжений и улучшения обрабатываемости и позволяет экономить тепловую энергию.

Заэвтектоидная сталь не отжигается по режиму полного отжига с нагревом выше Асm, так как при медленном охлаждении выделяется грубая сетка вторичного цементита, которая ухудшает механические свойства стали. Для заэвтектоидной стали применяется неполный отжиг. При нагреве до Ас1+(30...50)°С в аустените остается большое число нерастворившихся включений цементита перлита, которые способствуют образованию зернистого перлита при охлаждении. Инструментальная сталь со структурой зернистого перлита обладает наименьшей твердостью, наилучшей обрабатываемостью резанием и менее склонна к перегреву при закалке.

Изотермический отжиг заключается в нагреве стали до Ас3+(30...50)°С и выдержке при этой температуре. Затем деталь быстро переносится в печь или ванну с жидкой разогретой солью или расплавленным свинцом с температурой 690...700°С (ниже Ас1) и выдерживается до полного распада аустенита. Последующее охлаждение производится на воздухе.

Так как аустенит распадается в печи или в ванне при постоянной температуре, то получается более однородная структура. Механические свойства при изотермическом отжиге получаются почти такими же, как и при полном отжиге. Преимущество изотермического отжига – в сокращении продолжительности отжига почти вдвое за счет этапа охлаждения и получении более однородной структуры и свойств по сечению изделия.

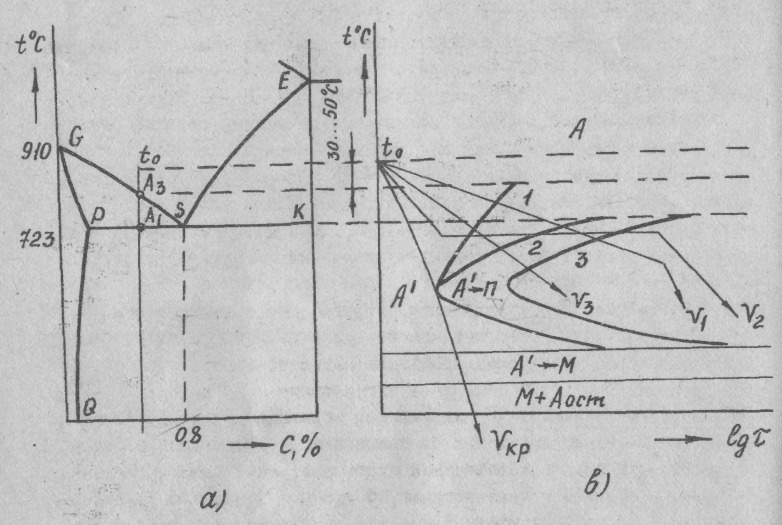

Изотермическое превращение аустенита доэвтектоидной стали описывается диаграммой (рис. 2в).

Линия 1 – начало превращения переохлажденного аустенита с образованием феррита.

Линии 2, 3 – начало и конец превращения переохдажденного аустенита с образованием ферритоцементитной смеси (перлита).

Линии Мн и Мк – начало и конец мартенситного превращения (АМ).

Рис. 2. Схема термообработки доэвтектоидной стали:

а) левая часть диаграммы железо-углерод;

в) диаграмма изотермического превращения аустенита;