- •Материальный и тепловой баланс

- •Содержание

- •1 Металлургические технологии переработки твердых бытовых отходов

- •2 Расчет материального баланса конвертерной плавки c использованием твердых бытовых отходов

- •2.1 Исходные данные

- •2.2 Расчет технологических параметров периода нагрева лома

- •2.3 Определение среднего состава металлошихты и количества примесей, окисляющихся к концу продувки

- •2.4 Определение расхода извести

- •2.5 Определение содержания окислов железа в шлаке

- •2.6 Предварительное определение количества и состава шлака в конце продувки

- •2.7 Определение состава металла в конце продувки

- •2.8 Определение содержания фосфора в металле

- •2.9 Определение содержания серы в металле

- •2.10 Определение угара примесей чугуна и количества образовавшихся окислов

- •С учетом извести и миксерного шлака серы поступило в шлак:

- •2.11 Уточнение количества и состава конечного шлака

- •2.12 Баланс окислов железа в шлаке

- •2.13 Расчет расхода технического кислорода

- •2.14 Расчет количества и состава газов, выходящих из горловины конвертера

- •2.15 Определение количества жидкого металла в конце продувки

- •3 Расчет теплового баланса конвертерной плавки с использованием твердых бытовых отходов

- •3.1 Исходные данные для расчета теплового баланса

- •3.2 Общий приход тепла на плавку

- •3.2.1 Приход тепла от использования угля и тбо на прогреве лома

- •3.2.2 Физическое тепло жидкого чугуна

- •3.2.3 Химическое тепло металлошихты

- •3.2.4 Химическое тепло реакций шлакообразования

- •3.2.5 Физическое тепло миксерного шлака

- •3.2.6 Общий приход тепла на плавку

- •3.3 Расход тепла

- •3.3.1 Физическое тепло стали Физическое тепло стали , может быть определено по уравнению:

- •3.3.2 Физическое тепло шлака

- •3.3.3 Тепло, уносимое отходящими газами

- •3.3.4 Тепло, уносимое выбросами металла

- •3.3.5 Тепло, уносимое пылью отходящих газов

- •3.3.6 Тепло диссоциации извести

- •Список литературы

- •Материальный и тепловой баланс конвертерной плавки с использованием твердых бытовых отходов

- •654007, Г. Новокузнецк, ул. Кирова, 42

2.8 Определение содержания фосфора в металле

Значение коэффициента распределения фосфора между шлаком и металлом в конце продувки при температуре, близкой к 1600°С для различных содержаний СаО и FeO может быть определено из уравнения на основании данных таблицы 12, составленной на основе обработки большого количества производственных данных.

Таблица 12 – Коэффициент распределения фосфора при различном содержании в шлаке СаО и SFeO

|

СаО, % |

SFeO, % | |||||||

|

12,0 |

14,0 |

16,0 |

18,0 |

20,0 |

22,0 |

24,0 |

26,0 | |

|

45 |

85 |

100 |

115 |

130 |

145 |

160 |

175 |

190 |

|

50 |

95 |

110 |

125 |

140 |

155 |

170 |

185 |

200 |

|

55 |

105 |

120 |

135 |

150 |

165 |

180 |

195 |

210 |

7,5

×

(%FeO)

+

2 ×

(%CaO)

-

95 =

![]() . (2.16)

. (2.16)

В данном расчете: (%CaO) = 47,931% и (%FeO) = 18,70%:

7,5 × 18,70 + 2 × 47,931 - 95 = 141,112.

Отсюда (%P2O5) = 141,112[%P].

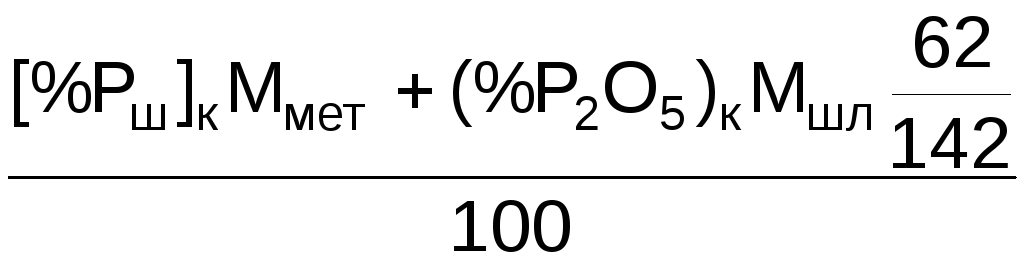

Балансовое уравнение распределения фосфора между шлаком и металлом имеет вид:

åPш

=

, (2.17)

, (2.17)

где åPш – количество фосфора, вносимого всеми шихтовыми материалами, кг;

[%P]к – содержание фосфора в металле в конце продувки, %;

Мм – принятый выход жидкого металла, кг;

Мшл – количество конечного шлака, кг.

Вносится фосфора åPш:

металлической шихтой 0,141 кг;

агломератом

![]() = 0,00066 кг,

= 0,00066 кг,

миксерным

шлаком

![]() = 0,00044 кг,

= 0,00044 кг,

_______________________________________

итого: åPш = 0,143 кг,

где 0,76 и 0,5 – расход агломерата и миксерного шлака, кг;

0,2 и 0,2 – содержание P2O5 в агломерате и миксерном шлаке, %.

Подставляя известные значения в балансовое уравнение, получим:

0,142

= [%P]к

×

0,92 + 141,3[%P]к

×

![]() ,

,

отсюда

[%P]к

=

![]() = 0,016%.

= 0,016%.

2.9 Определение содержания серы в металле

Считается, что вся сера шихты распределяется между шлаком и металлом, так как удаление серы в газовую фазу имеет сравнительно слабое развитие (2-4% от общего количества серы шихты).

Значение коэффициента распределения серы между шлаком и металлом может быть определено по формуле А.Н. Морозова:

hS

=

![]() = [0,5 + 2,25n ×

(åFeO)]

×

= [0,5 + 2,25n ×

(åFeO)]

×

×

[1 +

![]() ], (2.18)

], (2.18)

где n(CaO)¢ = nCaO - 2nSiO2 - 3nP2O5 - n(Al2O3), (2.19)

n(åFeO)

=

![]() = 0,26 n(CaO) =

= 0,26 n(CaO) =

![]() = 0,856

= 0,856

n(MnO)

=

![]() = 0,086 2nSiO2

=

= 0,086 2nSiO2

=

![]() = 0,499

= 0,499

n(Al2O3)

=

![]() = 0,027 3nP2O5

=

= 0,027 3nP2O5

=

![]() = 0,049

= 0,049

Тогда (CaO)¢ = 0,856 - 0,499 - 0,049 - 0,027 = 0,281.

Коэффициент распределения серы hS между шлаком и металлом будет равен:

hS

= (0,499 + 2,25 ×

0,26) ×

(1 +

![]() )

= 6,669,

)

= 6,669,

тогда (%S) = hS × [%S] = 6,669 × [%S]к.

Балансовое уравнение распределения серы имеет вид:

åSш

=

![]() =

=

=

![]() . (2.21)

. (2.21)

Вносится серы åSш:

металлошихтой 0,026 кг;

известью

![]() = 0,00249 кг;

= 0,00249 кг;

миксерным

шлаком

![]() = 0,001 кг;

= 0,001 кг;

алюминиевой

выбойкой

![]() = 0,00048 кг

= 0,00048 кг

_______________________________________

итого: åSш = 0,02979 кг,

где 6,221; 0,5 и 0,6 – количество извести, миксерного шлака и алюминиевой выбойки, соответственно, кг;

0,04; 0,2 и 0,08 – содержание серы в извести, миксерном шлаке и выбойке.

Подставляя известные величины в балансовое уравнение, получим:

0,02979

= [%S]к

×

0,92 + 6,669 ×

[%S]к

×

![]() ,

,

отсюда [%S]к

=

![]() =

0,017%.

=

0,017%.