1 ЛИТЕРАТУРНЫЙ ОБЗОР И ПАТЕНТНАЯ ПРОРАБОТКА ПО ОСЕВОЙ ОПОРЕ ЗАБОЙНОГО ДВИГАТЕЛЯ

1.1 Технические характеристики винтовых забойных двигателей

Увеличение удельного веса бурения с применением ВЗД объясняется появлением на рынке нового поколения шарошечных долот, развитием технологии бурения, а также важными эксплуатационными преимуществами ВЗД:

-оптимальные характеристики (низкие частоты вращения при высоком крутящем моменте), обеспечивающие эффективную отработку долот различного типа;

-небольшой перепад давления, позволяющий использовать гидромониторные долота при существующем насосном парке;

-возможность контроля режимов бурения по давлению; -минимальные осевые габариты, позволяющие использовать ВЗД при

бурении наклонно - направленных и горизонтальных скважин по различным радиусам искривления;

-малодетальность, простота сборки и ремонта деталей.

В большинстве современных двигателей используются удлинённые винтовые рабочие пары ,,ротор - статор“, позволяющие развивать большие моменты на выходном валу двигателя и мощности, необходимые для эффективной работы современных долот и другого инструмента, например фрезеров и райберов. Кроме повышенной мощности и момента применение удлинённых рабочих пар позволяет уменьшить контактные напряжения, снизить темп износа рабочих поверхностей, а также создаёт возможность отработки пар до больших зазоров.

Для расширения эксплуатационных возможностей в двигателях могут применяться рабочие пары с различным кинематическим отношением (числом зубьев ротора и статора). Основное преимущество таких ВЗД – возможность при эксплуатации целенаправленно варьировать выходными характеристиками.

характеристик шаг t винтовой поверхности рабочего органа и средний диаметр Dср винтовой поверхности рабочего органа связаны соотношением t/Dср=5,5-12.

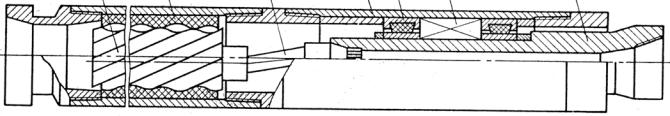

1 |

2 |

4 |

3 |

6 |

7 |

5 |

Рисунок 1.1–Винтовой забойный двигатель:

1- ротор; 2 - статор; 3 - корпус; 4 - шарнирное соединение; 5 - полый вал; 6 - радиальные подшипники; 7- упорный подшипник

Вышеуказанный героторный механизм удовлетворительно работает в винтовом забойном двигателе во всех режимах, кроме режима, близкого к тормозному. Изгибная жёсткость зуба статора, подверженного действию окружных сил и перепада давления, оказывалась недостаточной для обеспечения нормальной работы механизма, так как под действием перепада давления и окружных сил зубья статора получали чрезмерную деформацию и происходило «заклинивание» зубьев ротора с деформированными зубьями статора, что приводило к полному торможению двигателя.

В патенте №2165531 «Героторный механизм винтового забойного двигателя» от 20.04.01 ставится задача создания героторного механизма винтового забойного двигателя, в котором устранены выше указанные недостатки и который обеспечивает повышение энергетической характеристики, надёжности и долговечности за счёт повышения изгибной жёсткости зубьев статора.

Эта задача решается за счёт того, что в торцевом сечении, перпендикулярном оси героторного механизма, толщина Ct зуба статора по среднему диаметру Dср зубьев и окружной шаг St этих зубьев связаны соотношением Ct /St = 0,45 – 0,65, а толщина CN зуба статора по среднему диаметру Dср и радиальная высота h зуба статора связаны соотношением

CN /h 1,75.

Так как винтовые забойные двигатели экономически целессобразно применять для бурения на больших глубинах, особое значение необходимо уделять осевой опоре. Существует множество патентов и авторских свидетельств решающих эту проблему, но в каждом из них есть свои достоинства и недостатки.

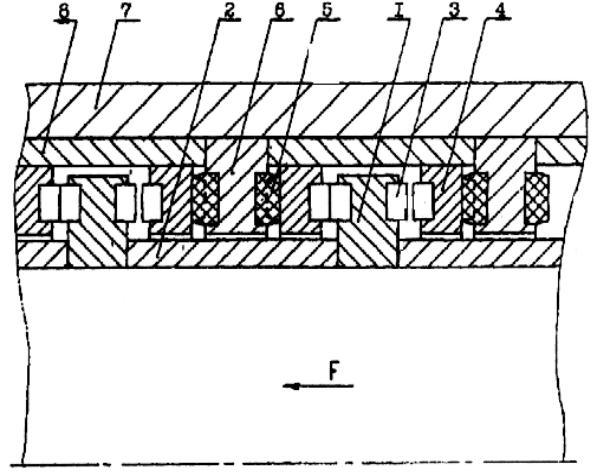

Осевая опора (рисунок 1.2) рассматривалась в патенте №1108186 класса Е21В4/00 Я.А. Эдельмана, В.П. Шумилова, Е.В. Сафонова, В.К. Полшкова, содержащая основные опорные диски 3 и 6, жёстко закреплённые на валу 1 и в корпусе 4 посредством распорных втулок 2, и промежуточные опорные диски 7 и 8, установленные по крайней мере по два между каждой парой основных опорных дисков. Между дисками 7 и распорными втулками 2, закреплёнными на валу, выполнен зазор 9, а диски 8, примыкающие к дискам 6, жёстко закреплены в корпусе, имеют возможность фрикционного взаимодействия по цилиндрическим поверхностям с распорными втулками 2, закреплёнными на валу, и между этими дисками 8 и распорными втулками 5, закреплёнными в корпусе, выполнен зазор

10.

Рисунок 1.2 - Осевая опора скольжения забойного двигателя

Результаты испытаний лабораторных образцов, имитирующих осевой подшипник забойного двигателя, показали, что в широком диапазоне осевых нагрузок и частот вращения при работе в водной среде, твёрдосплавная пара обладает коэффициентом трения, не превышающим коэффициент трения пары резинаметалл.

В процессе работы опоры осевая нагрузка с вала на корпус передаётся через эластичный элемент, что позволяет равномерно распределить нагрузку по рядам опоры, а также гасит ударные нагрузки, возникающие при работе долота по забою скважины.

Рисунок 1.3 – Осевая опора скольжения забойного двигателя

Отвод тепла от трущихся поверхностей рабочих дисков производится как малым объёмом промывочной жидкости протекающей в промежуточных между выступающими твёрдосплавными вставками, так и основным объёмом, проходящим через полый вал.

Изобретение обеспечивает повышение надёжности осевой опоры забойного двигателя при работе в условиях сильно абразивной среды, но не предотвращает выноса абразивных частиц из плоскости трения.

1.3 Литературный обзор

Проведённые рядом авторов исследования работы осевых опор, было предложено использовать упругие силы деформации резинового кольца для удаления абразивных частиц с поверхности трения.

Для решения указанной задачи в осевой опоре скольжения забойного двигателя (рисунок 1.4), содержащие установленные на валу шпинделя 1 вращающиеся диски 2 и размещённые в корпусе шпинделя 3 не вращающиеся диски 4 с эластичными элементами 5, рабочие торцы вращающихся стальных дисков снабжены по радиусу канавками 6 с расстоянием между канавками, меньшим размера выступающей части резиновой обкладки, размещёнными по окружности трения, при этом канавки не имеют сквозного прохода бурового раствора по радиусу, а с набегающей стороны рабочие торцы стального диска имеют скос 7 для создания гидродинамического давления между трущимися поверхностями.

Проверка эффективности конструктивных элементов была сделана на реальной осевой опоре забойного двигателя диаметром 195 мм.

В качестве объекта исследований была выбрана осевая резинометаллическая опора, широко применяемая в буровых забойных двигателях 3ТСШ1-195, Д2-195 и др. Радиальные размеры опытной опоры ПУ-195Э соответствовали по размерам сравниваемой с ней серийной опоре ПУ-195.

Конструктивные особенности опытной опоры ПУ-195Э, выполненной на металлическом (стальном) диске были следующие:

-ширина опорной поверхности – 18 мм;

-число промывочных канавок – 4, 6, 8;

-угол скоса (раскрытия) – 5Å, 10Å, 15Å;

Диски выполнены в двух вариантах:

-с открытыми с двух сторон канавками;

-с чередованием тупиковых канавок, т.е. закрытых на периферии или в центральной части опорного диска.

Для изготовления дисков использовалась сталь 40Х.

Опытные опоры ПУ-195Э и сравниваемые с ними опоры ПУ-195 были оснащены серийными резиновыми подпятниками, изготовленными из резины ИРП 1226, что позволило исключить влияние механических свойств резины на исследуемые параметры.

Экспериментальная проверка предложенных конструктивных решений, влияющих на характеристику осевой опоры, была проведена на специальном стенде в условиях, максимально приближенных к условиям работы забойных двигателей при бурении нефтяных и газовых скважин.

Под характеристикой опоры понимается определение её момента трения, коэффициента трения и давления в смазочном слое в зависимости от удельной осевой нагрузки и скорости скольжения, а также особенности износа её трущихся поверхностей.

Исследования характеристик сравниваемых осевых опор производились на стенде с вертикальным расположением вала, оснащённого нагрузочным устройством и измерительной аппаратурой (рисунок 1.5).

Стенд состоит из планшайбы 13, где устанавливаются исследуемые опоры 11, 12, электропривода 18, рамы 4 с упорной траверсой 1. На планшайбу устанавливается нажимная шайба 10, стакан 14, рычаг моментомера 7 с нагрузочным устройством 5 и динамометр 2. Осевая нагрузка создаётся штоком нагрузочного устройства с помощью давления воздуха от баллона 16 через редуктор 15. Частота вращения планшайбы регистрируется индукционным датчиком 17. Давление в смазочном слое определяется датчиками 8. Осевая нагрузка регулируется редукционным клапаном 15. Буровой раствор подаётся из бака 20 насосом 19 через полый шток 6 нагрузочного устройства.

Система измерений стенда предусматривает контроль следующих параметров:

-момент трения в исследуемой опоре;

-осевая нагрузка, действующая на осевую опору;

-частота вращения вала стенда;

-давление в смазочном слое осевой опоры.

В качестве датчиков на стенде применяются измерительные преобразователи давления фирмы JUMO (Германия):

-для измерения осевой нагрузки – измерительный преобразователь типа 4341

свыходным сигналом по току до 20 мА и напряжению до 100 мВ, чувствительный элемент которого состоит из покрытой керамикой стальной мембраны. На керамическом слое нанесён тонкоплёночный мост сопротивления;

-для измерения момента трения – измерительный преобразователь типа 4341

сразделителем фирмы JUMO 4MDV-10;

-для измерения давления в смазочном слое – прецизионный измерительный преобразователь типа 4364 с выходным сигналом по току до 20 мА и напряжению до 100 мВ, разделительная стальная мембрана которого передаёт давление на кремниевую, работающую по принципу пьезоэлектрического эффекта.

Частота вращения вала стенда измерялась преобразователем индуктивного типа конструкции ВНИИБТ, представляющего из себя дроссель с изменяющимся воздушным зазором от 0,1 до 1,1 мм, включённым в измерительную сеть стенда по мостовой схеме.

Результаты метрологической аттестации измерительных каналов стенда (осевая нагрузка, момент трения и давление в смазочном слое) показывали, что тарировочные кривые имеют линейную зависимость, а приведённая погрешность измерительных каналов в пределах измерения составляет ±1,5%.

Испытания опор проводили на бентонитовом глинистом растворе плотностью 1100…1150 кг/м3 с условной вязкостью 45…48 с по СПВ-5 и объёмным содержанием кварцевого песка 3,5…4,0%. Фракционный состав песка (по размерам абразивных частиц ) поддерживался постоянным. Характеристики

Рисунок 1.6-Зависимость момента трения от количества канавок: 1-j=15Å; 2-j=10Å; 3-j=5Å (Куд=1,5МПа, V=5м/с)

Уопор с открытыми канавками моменты трения были на 7…10% выше, чем

уопор с тупиковыми канавками.

На основании этих результатов дальнейшие исследования проводились на опорах, имеющих 6 канавок с углом скоса 5Å, что позволило существенно сократить объём стендовых и промысловых испытаний.

Для осевых резинометаллических опор забойных двигателей диаметром 195мм наиболее рациональным является наличие на их стальных дисках 6 радиальных канавок. Увеличение числа канавок до 8 существенно не улучшает характеристики опоры, но значительно увеличивает трудоёмкость изготовления.

Момент трения в зависимости от удельной нагрузки у опытных опор оказался ниже, чем у серийных опор на 25…40% (рисунок 1.7).

Коэффициент трения в зависимости от удельной нагрузки и скорости скольжения у опытной опоры был меньше на 20…40% (рисунок 1.8, 1.9).

2 ВИНТОВЫЕ НАСОСНЫЕ УСТАНОВКИ С ПОВЕРХНОСТНЫМ ПРИВОДОМ

2.1Анализ применения винтовых насосных установок на нефтяных месторождениях Татнефти

После прекращения фазы фонтанирования и ввода в разработку месторождений высоковязких нефтей, а так же увеличение числа низкодебитных скважин на старых месторождениях вызывают необходимость разработки оборудования, предназначенного для эффективной эксплуатации таких месторождений.

Так в НГДУ "Заинскнефть", в связи с вышеперечисленными обстоятельствами было принято решение оборудовать скважины № 2994, 9008 Ново-Елховского месторождения установками винтовых погружных насосов производства ООО "Нафтасервис" с поверхностным приводом. Установка винтового погружного насоса стабильно работает на жидкости, имеющей кинематическую вязкость до 10000 мм2/с с содержанием механических примесей до 2,5 г/л и содержанием газа до 60 % по массе.

Монтаж УВНП и последующая эксплуатация оборудованных ими скважин (таблица 2.1) выявили ряд достоинств и недостатков этих насосов. К преимуществам относятся:

•низкие капитальные расходы - это объясняется отсутствием специального фундамента, так как поверхностное оборудование размещено на колонной головке;

•низкая стоимость монтажа - система в целом устанавливается одной бригадой;

•незначительные транспортные расходы при монтаже и ремонте, так как металлоемкость конструкции меньше у станка-качалки в несколько раз;

•низкие энергозатраты.

|

10 |

Давление насыщения РН, атм |

|

38 |

|

36,7 |

|

54 |

|

|

|

|

|

|

|||||

|

11 |

Вращение винт. насоса, |

|

100 |

|

100 |

|

100 |

|

|

об/мин |

|

|

|

|

|

|

|

|

|

12 |

Динамический уровень, м |

|

632 |

|

339 |

|

495 |

|

|

13 |

Давление максимальное, атм |

|

140 |

|

140 |

|

140 |

|

|

|

|

|

|

|

|

|

|

|

За период опытной эксплуатации винтовых насосов инженернотехнические работники ОАО «Татнефти» накопили большой опыт по их применению и эксплуатации. Из приведенного анализа видно, что винтовые насосы насосы, примененные в наклонно направленных и искривленных скважинах Ново-Елховского месторождения, работают достаточно успешно.

В процессе их дальнейшей эксплуатации необходимо: -устанавливать противоотворотные устройства статора и колонны НКТ;

- при закручивании колонны НКТ выдерживать оптимальный момент закручивания каждой трубы.

Как показали испытания, винтовые насосы работоспособны:

- в наклонно направленных скважинах с углом кривизны до 45°С ; -при содержании механических примесей до 1081 мг/л, газовом факторе

до 85 м /м , наличии парафиноотложений, температуре воздуха на поверхности до минус 45 °С.

Применение УНВП позволяет снизить металлоемкость поверхностного привода, ускорить монтаж, сократить затраты на капитальное строительство и обустройство месторождений с малодебитными скважинами.

Винтовые насосные установки с поверхностным приводом находят в последнее время всё большее применение.

В целом оценка работы УНВП на Ново-Елховском месторождении положительна. Решение о внедрении винтовых насосов оказалось верным, как в эксплуатационном так и экономическом планах.

2.2 Устройство и принцип работы винтовых насосных установок