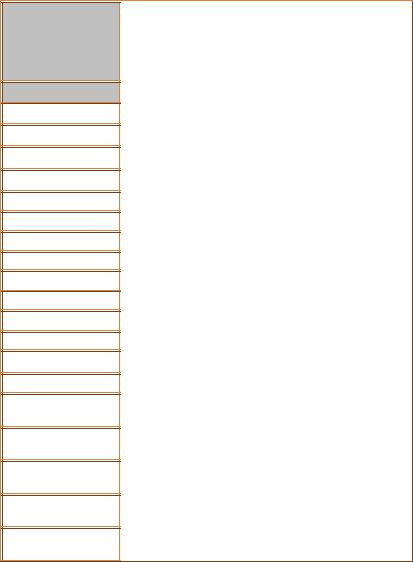

Таблица 11

Турбинно-винтовые забойные двигатели

Диа- |

|

Дли- |

|

Мас- |

|

Диа- |

ме- |

|

на, |

|

са, |

|

метр |

тр, |

|

м* |

|

кг* |

|

до- |

ммло- та,

мм

Резьба

к |

к |

до- |

бур. |

ло- |

тру- |

ту |

бам |

|

|

|

|

Рас- |

Час- |

Мо- |

Пере- |

ход |

тота |

мент |

пад |

жид- |

вращ. |

силы |

давле- |

кости, |

вала, |

на |

ний, |

л/с** |

об/мин |

валу, |

МПа |

|

|

Н м |

|

|

|

|

|

|

13,5 |

2010 |

|

190,5 |

|

|

|

|

80-120 |

|

2200- |

|

172 |

|

- |

З-117 |

|

З-147 |

18-24 |

150-180 |

|

6,9-9,1 |

|||

20,8 |

3100 |

|

|

|

4600 |

|||||||

|

|

215,9 |

|

|

|

|

220-270 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13,5 |

2580 |

|

215,9 |

|

|

|

|

80-120 |

|

3000- |

|

195 |

|

- |

З-117 |

|

З-171 |

20-28 |

150-180 |

|

6,5-8,2 |

|||

20,8 |

3980 |

|

|

|

5500 |

|||||||

|

|

241,3 |

|

|

|

|

220-270 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

13,5 |

3910 |

|

269,9 |

З-152 |

|

|

|

80-120 |

|

6000 |

|

240 |

20,8 |

6030 |

|

- |

З-171 |

|

З-171 |

30-40 |

150-180 |

|

10000 |

6,2-7,8 |

|

|

|

|

374,6 |

|

|

|

|

220-270 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

* длина и масса приведены для двигателей, включающих одну или две турбинные секции; ** плотность жидкости 1100 кг/м3. Приведённые параметры

соответствуют радиальному зазору в винтовой паре, равному

0,5 мм.

От режима холостого хода (нулевой момент силы) до рабочего режима частота вращения вала снижается в пределах 10%, а рост перепада давлений не превышает 30%.

Данные по серийно выпускаемым турбобурам приведены в ниже идущей сводной таблице 12.

31

Таблица 12

Сводная таблица данных по серийно выпускаемым турбобурам

Марка

турбобура

1

Т12РТ-240

3ТСШ1-240

3ТСШ1-195

3ТСШ1-172

3ТСША-195ТЛ

ЗА9Ш

ЗА7Ш

ЗА6Ш

А9Ш

А7Ш

А6Ш

ТО2-240

ТО2-195

ТО2-172

ТГ-1242 турб. секц.

ТГ-1243 турб. секц.

ТШ-108Б2 турб. секц.

ТШ-108Б3 турб. секц.

ТВ1-1023 турб.

секц.

Наруж- |

Общая |

Час- |

Мо- |

Пере- |

Рас- |

Мас- |

ный |

длина, |

тота |

мент |

пад |

ход |

са, |

диа- |

|

враще- |

силы, |

давле- |

жид- |

|

метр, |

|

ния, |

|

ния, |

кости, |

|

мм |

мм |

об/мин |

Н х м |

МПа |

м3/ч |

кг |

|

|

|

|

|

|

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

240 |

8200 |

660 |

2000 |

4,0 |

13,9 |

2017 |

|

|

|

|

|

|

|

240 |

23200 |

410 |

2500 |

5,3 |

8,6 |

5975 |

|

|

|

|

|

|

|

195 |

25700 |

470 |

1800 |

5,0 |

9,7 |

4740 |

|

|

|

|

|

|

|

172 |

25400 |

554 |

1200 |

7,4 |

6,1 |

3530 |

|

|

|

|

|

|

|

195 |

25700 |

535 |

1800 |

6,1 |

6,4 |

4750 |

|

|

|

|

|

|

|

240 |

23300 |

315 |

2500 |

5,8 |

9,4 |

6155 |

|

|

|

|

|

|

|

195 |

25000 |

416 |

1800 |

7,9 |

6,6 |

4422 |

|

|

|

|

|

|

|

164 |

24800 |

397 |

1200 |

6,5 |

5,0 |

2670 |

|

|

|

|

|

|

|

240 |

16600 |

380 |

2500 |

5,6 |

11,4 |

4405 |

|

|

|

|

|

|

|

195 |

17600 |

503 |

1800 |

7,7 |

10,8 |

3135 |

|

|

|

|

|

|

|

164 |

16800 |

485 |

1200 |

5,3 |

6,1 |

2065 |

|

|

|

|

|

|

|

240 |

10170 |

420 |

1370 |

3,0 |

12,5 |

2507 |

|

|

|

|

|

|

|

195 |

10110 |

520 |

870 |

3,6 |

8,3 |

1774 |

|

|

|

|

|

|

|

172 |

9719 |

705 |

785 |

3,9 |

7,8 |

1363 |

|

|

|

|

|

|

|

124 |

9160 |

900 |

450 |

8,9 |

3,3 |

930 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

124 |

12940 |

750 |

470 |

9,3 |

2,8 |

1330 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

108 |

8850 |

990 |

215 |

9,4 |

2,8 |

435 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

108 |

12270 |

790 |

205 |

9,0 |

2,2 |

610 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

102 |

14600 |

900 |

100 |

9,0 |

3,0 |

630 |

|

|

|

|

|

|

|

32

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

|

ТВ1-1024 турб. |

102 |

19200 |

900 |

135 |

12,0 |

3,0 |

740 |

|

секц. |

||||||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

ТБД-320 |

320 |

10000 |

300 |

3000 |

3,0 |

15,3 |

5000 |

|

|

|

|

|

|

|

|

|

|

ТБД-280 |

280 |

10000 |

300 |

2700 |

3,5 |

13,3 |

4500 |

|

|

|

|

|

|

|

|

|

|

ТНБ-195 |

195 |

25800 |

400 |

2100 |

6,0 |

8,3 |

4810 |

|

|

|

|

|

|

|

|

|

|

ТНБ-184 |

184 |

24500 |

500 |

1900 |

5,0 |

8,3 |

4750 |

|

|

|

|

|

|

|

|

|

|

ТТА-184 |

184 |

24500 |

500 |

1900 |

5,0 |

8,3 |

4750 |

|

|

|

|

|

|

|

|

|

|

ТТА-164 |

164 |

24600 |

400 |

1200 |

7,0 |

5,5 |

2580 |

|

|

|

|

|

|

|

|

|

33

3 ОПРЕДЕЛЕНИЕ ОСНОВНЫХ НАГРУЗОК, ДЕЙСТВУЮЩИХ НА ТУРБОБУР

В процессе работы на забое скважины турбобур подвергается совместному действию целого ряда нагрузок. К основным расчетным нагрузкам можно отнести:

-гидравлическую нагрузку (PГ);

-крутящий момент на валу (Мкр);

-нагрузку от реакции забоя ( R );

-осевую нагрузку от веса вращающихся деталей турбобура (G);

-нагрузку от осевого усилия затяжки роторов на валу

(QЗ.Р.).

1. Гидравлическая нагрузка может быть определена по следующей приближенной формуле:

Pг |

= π / 4 D 2 ( Р |

т + Рп + Рд ) |

[кН], |

(1) |

|

ср |

|

|

|

где Dср - средний диаметр турбины турбобура, м;

Рт - перепад давления в «Z» ступенях турбины турбобура,

Па; |

|

|

|

|

|

Pп |

- перепад давления в пяте, Па; |

|

|

||

Pд |

- перепад давления на долоте, Па. |

|

|

||

Перепад давления в «Z» ступенях турбины турбобура |

|||||

определяют по формуле [6] |

|

|

|||

|

Р Т = |

Р Т Z |

, |

[Па], |

(2) |

|

|

||||

|

|

m p |

|

|

|

где Z - число ступеней турбобура;

РТ - потери давления в одной ступени рассматриваемого

турбобура;

mр - коэффициент реактивности серийных турбобуров. Значение перепада давления в пяте можно определить по

следующей приближенной формуле

Ρ п |

= |

Q 2 ρ |

[Па], |

(3) |

|

2 Fn |

|||||

|

|

|

|

где Fn - площадь проходного сечения канала пяты, м2. Перепад давления на долоте определяют по следующей

формуле:

34

|

2 |

[Па], |

(4) |

|

|

Pд = |

ρ Q |

||

|

2 μ Fa2 |

|

|

|

где |

ρ - плотность промывочной жидкости; |

|

||

|

Q - производительность буровых насосов, м3/с; |

|

||

µ- коэффициент расхода;

Fс - суммарная площадь сечения проходных отверстий сопел долота определяется по формуле:

F c |

= π d 2 |

n , |

[м2], |

(5) |

|

4 |

|

|

|

где d - диаметр используемых сопел в долоте, м2;

n- число сопел в долоте.

Всовременных многосекционных турбобурах осевая

гидравлическая нагрузка Pг достигает величины порядка 120 - 150 кН.

2. Крутящий момент на валу турбобура, который достигает своего максимального значения при тормозном режиме, т.е. Мкр = Мт модно определить для заданного турбобура по справочным данным, или из гидромеханического расчета турбины турбобура по формулам:

М кр |

= |

ρ Q η 0η м |

D срV m a x |

[H м], |

(6) |

||

|

|

||||||

|

2 |

|

|

|

|

||

М кр = |

ρ Q η 0η м |

D срV m a x |

[H.м], |

(7) |

|||

|

|||||||

где η0 = 0,92− 0,95 |

2 |

|

|

|

|

||

|

- объемный к.п.д. |

турбины |

с кольцевым |

||||

зазором в пределах 2 мм; |

|

|

|||||

η =0,93 0,96 - механический к.п.д. |

турбины, учитывающий |

||||||

м |

|

|

|

|

|

|

|

потери на трение в радиальных опорах и на вращение ротора в жидкости (дисковые потери);

Vmax - максимальная окружная скорость вращения ротора, м/с;

nтax = 2n - максимальная частота вращения вала, об/мин;

n - частота вращения вала, [9] берется из справочника в зависимости от выбранного турбобура, об/мин.

35

3.Нагрузка от реакции забоя ( R ) зависит от размера долота

ифизико-механических свойств горных пород, равна осевой нагрузки на долото, берется по справочным данным [10].

4.Осевая нагрузка от веса вращающихся деталей турбобура (G) зависит от размеров валов и деталей и их веса, берем по справочным данным в зависимости от выбранного турбобура,

кН [3].

5.Осевое усилие затяжки роторов на валу, можно определить по формуле:

Qз. р. |

= |

2 К Мв |

[H], |

(8) |

|

d f |

|||||

|

|

|

|

где, К = 1,1-1,2 - коэффициент запаса момента; d - средний диаметр ступицы ротора, м;

f = 0,15-0,2 - коэффициент трения стали по стали [11];

МВ - момент трения на торцах дисков роторов можно определить по формуле [12]:

M В |

= |

М Т |

(1 + |

J P |

|

), |

[H м], |

(9) |

|

J P + |

|

||||||

|

2 |

|

J B |

|

|

|||

где МТ - тормозной момент турбины, Н х м;

J P , J B - соответственно полярный момент инерции ротора и вала турбобура, определяются по формуле [13]:

J P , J B |

|

|

|

|

J P |

= π d P4 |

, |

[м4], |

(10) |

|

32 |

|

|

|

J B |

= πd B4 |

, |

[м4], |

(11) |

|

32 |

|

|

|

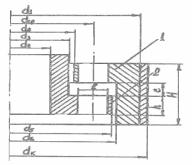

где dр, dв - соответственно диаметры ротора и вала выбранного турбобура, м (рис.9).

6. Осевое усилие затяжки статоров в корпусе определяется по аналогичной формуле:

Qз.е |

. = 2 |

К × М |

в.е. , |

[H], |

(12) |

|

d × f |

|

|

|

|||

|

|

|

|

|||

где Мвс - момент трения на торцах дисков статора, определяется по формуле:

36

M BC |

= |

M T |

|

J K |

+ 2 J CT |

, |

[Н м], |

(13) |

|

|

J K |

|

|||||

|

2 |

|

+ J CT |

|

|

|||

J K , J CT - соответственно полярные |

моменты |

инерции |

||||||

корпуса и статора турбобура, определяются по формулам:

J K |

= |

|

π |

(D 4 |

− d14 ), |

[м4], |

(14) |

|

|

|

|||||||

|

32 |

|

|

|

|

|

||

J CT |

= |

π |

(d 14 |

− d 24 ) , |

[м4], |

(15) |

||

|

||||||||

|

32 |

|

|

|

|

|||

D, d1, d2 - соответственно диаметры корпуса, наружный и |

||||||||

внутренний статора, м |

(рис. 9). |

|

||||||

Рис. 9. – Схема ступени турбины турбобура: 1-статор; 2- ротор

7. Момент крепления ниппеля турбобура при известной величине усилий затяжки статоров (Qзс.), определяют по формуле:

M n |

= |

Qзс |

[d e f + d k tg (P + ϕ ) ] |

[Н м], |

(16) |

|

|||||

|

2 |

|

|

|

|

где dc - средний диаметр ступицы, м;

dk - средний диаметр резьбы корпуса турбобура, м; ϕ - угол подъема резьбы;

P - шаг резьбы, м;

37

f = 0,15-0,18 - коэффициент трения в резьбовом соединении при работе в глинистом растворе.

Таблица 11

Конструкционные параметры турбин турбобуров

|

|

|

Чис- |

|

|

|

Номинальные размеры, мм |

|

|

|||||||

|

Турбина |

|

ло |

|

d1 |

d2 |

d3 |

d |

4 |

d5 |

d6 |

H |

L |

e |

C |

dc |

|

|

|

лопа- |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ток |

|

|

|

|

|

|

|

|

|

|

|

|

|

30/16,5-240 |

|

30 |

205 |

132 |

130 |

110 |

188 |

190 |

52 |

18 |

22 |

16 |

160 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

А9К5Са |

38 |

205 |

132 |

13 |

110 |

188 |

190 |

52 |

19 |

22 |

14 |

160 |

|||

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

26/16,5-195 |

|

26 |

165 |

100 |

98 |

80 |

152 |

154 |

52 |

18 |

21 |

16 |

125 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

24/18-195ТЛ |

24 |

165 |

95 |

93 |

80 |

152 |

154 |

52 |

19 |

24,5 |

14 |

133,5 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

24/18- |

|

24 |

165 |

100 |

97 |

80 |

148 |

151 |

52 |

18 |

24 |

16 |

124 |

|||

|

195ТПК |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

21/16,5- |

|

21 |

165 |

102 |

100 |

80 |

152 |

154 |

52 |

18 |

19,8 |

16 |

128,2 |

|||

|

195ТЛ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А7Н4С |

31 |

165 |

100 |

98 |

80 |

152 |

154 |

52 |

19 |

19 |

19 |

126 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

А7ПЗ |

30 |

165 |

106 |

96 |

80 |

149 |

155 |

52 |

17,5 |

15 |

17 |

131 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

А7П3БК |

29 |

165 |

102 |

94 |

80 |

150 |

155 |

52 |

17,5 |

17 |

17 |

130 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

28/16-172 |

|

28 |

148 |

99 |

97 |

80 |

135 |

137 |

52 |

18 |

14 |

16 |

117 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

ТПС-172 |

30 |

146 |

92 |

85 |

72 |

144 |

146 |

40 |

16 |

17,5 |

2 |

133,5 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

А6КЗС |

24 |

142 |

80 |

78 |

65 |

130 |

132 |

52 |

19 |

14 |

14 |

105 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Чрезмерное усилие затяжки роторной гайки может привести к слому вала по резьбе, в связи с возникающими в этом сечении растягивающими и касательными напряжениями. Крутящий момент при сборке турбобура необходимо регулировать с помощью моментомера.

38

4 РАСЧЕТ ВАЛА ТУРБОБУРА

Вал является одной из основных деталей турбобура, поломка которого, приводит к выходу из строя турбобура. В процессе работы вал испытывает действие сил растяжения, изгиба, кручения. В связи с действующими нагрузками валы турбобуров рассчитывают на статистическую и усталостную прочность, а также на устойчивость [4].

Причиной выхода вала из строя может быть чрезмерная затяжка роторной гайки или контргайки, что может привести к обрыву вала в резьбе. Также вследствие перегрузки турбобура путем подачи через него увеличенного количества промывочной жидкости может произойти обрыв вала в нижней части по торцу упора втулки нижней опоры или промывочным окнам. Таким образом, наиболее опасными сечениями вала являются: сечение I-I в верхней секции по резьбе под роторной гайкой и сечение IIII в нижней секции над промывочными окнами, как показано на рисунке 10.

Рис. 10. - Расчетная схема вала турбобура

4.1 Расчет вала на статическую прочность

При расчете валов турбобуров на статистическую прочность учитывается тормозной момент (МТ) на валу турбобура, осевая и радиальная нагрузка.

1.Тормозной момент (МТ) на волу турбобура определяется по формуле (6) или (7).

2.Осевая нагрузка на вал турбобура складывается из следующих величин:

для сечения I-I

G I - I = G B + G P + PГ . В + Q З ×Р , [H], |

(17) |

39

где G TB , G P - вес валов роторов верхних секций турбобуров,

справочные данные выбираются в зависимости от типа турбобура, Н;

Рг.в.- гидравлическая нагрузка на вал турбобура, может быть определена по формуле:

|

РГВ |

= РТ |

π × DCP2 , |

[Н], |

(18) |

|

|

4 |

|

|

|

||

|

|

|

|

|

|

|

где Dср |

- средний диаметр турбины, м (рис.1); |

|

|

|||

Q ЗР - |

осевое усилие |

затяжки роторов, |

определяется |

по |

||

формуле (8).

РT - перепад давления в двух ступенях турбобура, определяется по формуле (5).

для сечения II-II

G II − II = Q ЗР , |

[H], |

(19) |

3. Из-за сложности и многообразия условий бурения определение радиальной нагрузки, действующей на вал турбобура, крайне затруднено. В процессе работы величина радиальной нагрузки на вал может меняться в широком диапазоне, что обусловлено бурением долотом с заклинившей шарошкой, бурением наклонных скважин или проводкой скважин в наклонно залегающих пластах и целым рядом других причин. Поэтому воспользуемся данными экспериментальных исследований, приведенных в работе [15], в результате которых установлено, что максимальная отклоняющая нагрузка при инструменте диаметром d1 = 166 мм и составляет QP = 15,0 кН.

По аналогии с полученными данными для конкретно выбранных условий бурения можно сделать пересчет радиальной нагрузки для бурильной колонны любого диаметра по формуле:

Q P |

= |

Q P1 |

, |

[Н], |

(20) |

|

C |

||||||

|

|

|

|

|

40