- •1 Кинематический и силовой расчеты привода

- •1.1 Выбор электродвигателя

- •1.1.2 Определение требуемой мощности электродвигателя

- •1.1.3 Определение требуемой частоты вращения вала электродвигателя

- •1.2 Кинематический и силовой расчеты привода

- •1.2.3 Определение мощности и вращающего момента на каждом валу привода

- •1.2.4 Определение вращательных моментов на каждом валу привода

- •3 Проектировочный расчет валов

- •4 Выбор типа подшипников качения

- •7 Конструирование редуктора

- •7.1 Конструктивные размеры корпуса редуктора

- •7.2 Конструирование крышек подшипников

- •8 Выбор муфты

- •11 Сборка редуктора

Содержание

Содержание

Техническое задание 4

Введение 5

1 Кинематический и силовой расчеты привода 6

1.1 Выбор электродвигателя 6

1.1.1 Расчет общего КПД привода 6

1.1.2 Определение требуемой мощности электродвигателя 6

1.1.3 Определение требуемой частоты вращения вала электродвигателя 7

1.2 Кинематический и силовой расчеты привода 9

1.2.1 Определение общего передаточного числа и разбивка его по переда-

чам 9

1.2.2 Определение угловых скоростей и частот вращения на каждом валу

привода 9

1.2.3 Определение мощности и вращающего момента на каждом валу привода 10

1.2.4 Определение вращательных моментов на каждом валу привода 11

2 Расчет передач 12

2.1 Расчет передач с зацеплением 12

2.1.1 Выбор материала (термообработка) 12

2.1.2 Расчет передач на ЭВМ 12

2.1.3 Схема сил, действующих в зацеплении передачи 15

2.2 Расчет ременной передачи 15

3 Проектировочный расчет валов 19

3.1 Проектировочный расчет быстроходного вала 19

3.2 Проектировочный расчет промежуточного вала 20

3.3 Проектировочный расчет тихоходного вала 21

4 Выбор типа подшипников качения 22

5 Смазка подшипников и зацепления 23

5.1 Определение долговечности подшипников 23

6 Выбор шпонок и проверка прочности шпоночных соединений 24

7 Конструирование редуктора 28

7.1 Конструктивные размеры корпуса редуктора 28

7.2 Конструирование крышек подшипников 29

8 Выбор муфты 31

9 Сборка редуктора 32

Заключение 33

Литература 34

ТЕХНИЧЕСКОЕ

ЗАДАНИЕ

ТЕХНИЧЕСКОЕ

ЗАДАНИЕ

на курсовой проект по деталям машин

студенту Алимов А.Б. гр. ПМ-121

Вариант 2

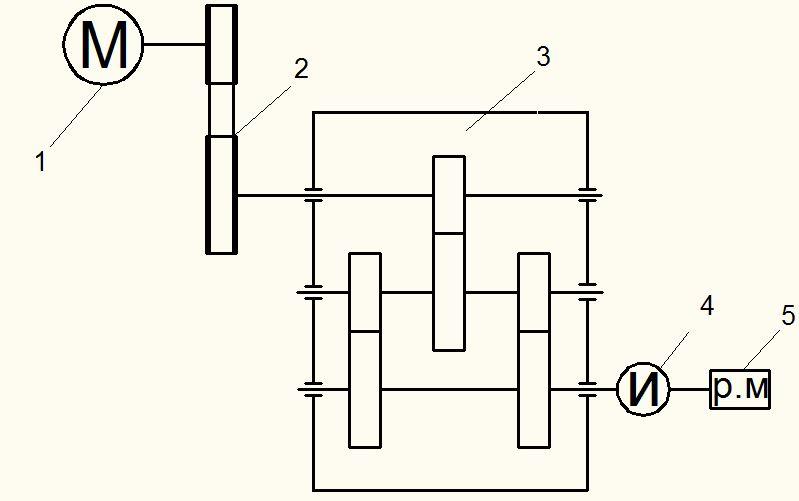

Спроектировать привод по схеме, представленной на рисунке.

Мощность на рабочем валу

![]()

![]() .

Частота вращения этого вала

.

Частота вращения этого вала

![]()

![]() .

Срок службы – 5 лет, режим работы К=0,3.

Угол наклона к горизонту 0,2

.

Срок службы – 5 лет, режим работы К=0,3.

Угол наклона к горизонту 0,2

Соединение тихоходного вала редутора с валом рабочей машины: муфта.

Соединение быстроходного вала редуктора с электродвигателем: клино-ременная передача.

Рисунок 1 – Кинематическая схема электромеханического привода:

1 – электродвигатель, 2 – ременная передача,

3 – редуктор цилиндрический двухступенчатый,

4 – муфта, 5 – рабочая (технологическая) машина

Введение

Введение

Машиностроению принадлежит ведущая роль среди других отраслей экономики, так как основные производственные процессы выполняют машины. Поэтому и технический уровень многих отраслей в значительной мере определяет уровень развития машиностроения.

Повышение эксплуатационных и качественных показателей, сокращение времени разработки и внедрения новых машин, повышение их надежности и долговечности – основные задачи конструкторов-машиностроителей. Одним из направлений решения этих задач является совершенствование конструкторской подготовки студентов высших технических учебных заведений.

Большие возможности для совершенствования труда конструкторов дает применение ЭВМ, позволяющее оптимизировать конструкции, автоматизировать значительную часть процесса проектирования.

Выполнение курсового проекта по «Деталям машин» завершает общетехнический цикл подготовки студентов. Это первая самостоятельная творческая инженерная работа, при выполнении которой студенты активно используют знания из ряда пройденных дисциплин: сопротивления материалов, технологии металлов, метрологии, теории машин и механизмов и др.

Объектами курсового проектирования являются обычно приводы различных машин и механизмов (например, ленточных и цепных конвейеров, испытательных стендов, индивидуальные), использующие большинство деталей и узлов общемашиностроительного применения.

Конструирование – процесс творческий. Известно, что каждая конструкторская задача может иметь несколько решений. Важно по определенным критериям сопоставить конкурирующие варианты и выбрать один из них - оптимальный для данных конкретных условий.

При выполнении курсового проекта студент последовательно проходит от выбора схемы механизма через много вариантность проектных решений до его воплощения в рабочих чертежах; приобщаясь к инженерному творчеству, осваивая предшествующий опыт, учится предвидеть новые идеи в создании машин, надежных и долговечных, экономичных в изготовлении и эксплуатации, удобных и безопасных в обслуживании.

1 Кинематический и силовой расчеты привода

1.1 Выбор электродвигателя

1.1.1 Определение общего КПД привода

Общий КПД привода определяется по формуле

![]() , (1.1)

, (1.1)

где ![]() КПД ременной передачи;

КПД ременной передачи;

![]() КПД цилиндрической передачи;

КПД цилиндрической передачи;

![]() КПД одной пары подшипников качения;

КПД одной пары подшипников качения;

![]() КПД муфты.

КПД муфты.

Из [6, с. 8] принимается:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Тогда общий КПД привода рассчитывается по формуле (1.1)

![]() .

.

1.1.2 Определение требуемой мощности электродвигателя

Мощность электродвигателя

![]() ,

,

![]() ,

рассчитывается по формуле

,

рассчитывается по формуле

![]() , (1.2)

, (1.2)

![]()

Требуемая частота вращения определяется по формулам:

![]() , (1.3)

, (1.3)

![]() , (1.4)

, (1.4)

![]() , (1.5)

, (1.5)

![]() , (1.6)

, (1.6)

![]() , (1.7)

, (1.7)

где ![]() минимальное передаточное число привода;

минимальное передаточное число привода;

![]() максимальное передаточное число привода;

максимальное передаточное число привода;

![]() частота вращения на валу рабочей машины,

частота вращения на валу рабочей машины,

![]() ;

;

![]() минимальная частота вращения на валу

двигателя,

минимальная частота вращения на валу

двигателя,

![]() ;

;

![]() максимальная частота вращения на валу

двигателя,

максимальная частота вращения на валу

двигателя,

![]() .

.

Из [2, с. 7] принимаем

![]() ,

,

![]() ,

,

![]() ,

,

![]() для

цилиндрической и

для

цилиндрической и

![]() ,

,

![]() для ременной передачи соответственно,

рассчитываем по формулам (1.3), (1.4)

для ременной передачи соответственно,

рассчитываем по формулам (1.3), (1.4)

![]()

![]()

1.1.3 Определение требуемой частоты вращения вала электродвигателя

Частота

вращения на валу рабочей машины

Частота

вращения на валу рабочей машины

![]() ,

,

![]() ,

рассчитывается по формуле (1.5)

,

рассчитывается по формуле (1.5)

![]()

Минимальную и максимальную частоту

вращения на валу двигателя

![]() ,

,

![]() ,

,![]() ,

рассчитывают по формулам (1.6), (1.7)

,

рассчитывают по формулам (1.6), (1.7)

![]() ,

,

![]() .

.

По

![]() и

и

![]() из [2, с. 459] выбираем электродвигатель

АИР90L8/715 с характеристикой:

из [2, с. 459] выбираем электродвигатель

АИР90L8/715 с характеристикой:

![]()

![]() ,

,

![]()

![]() `,.

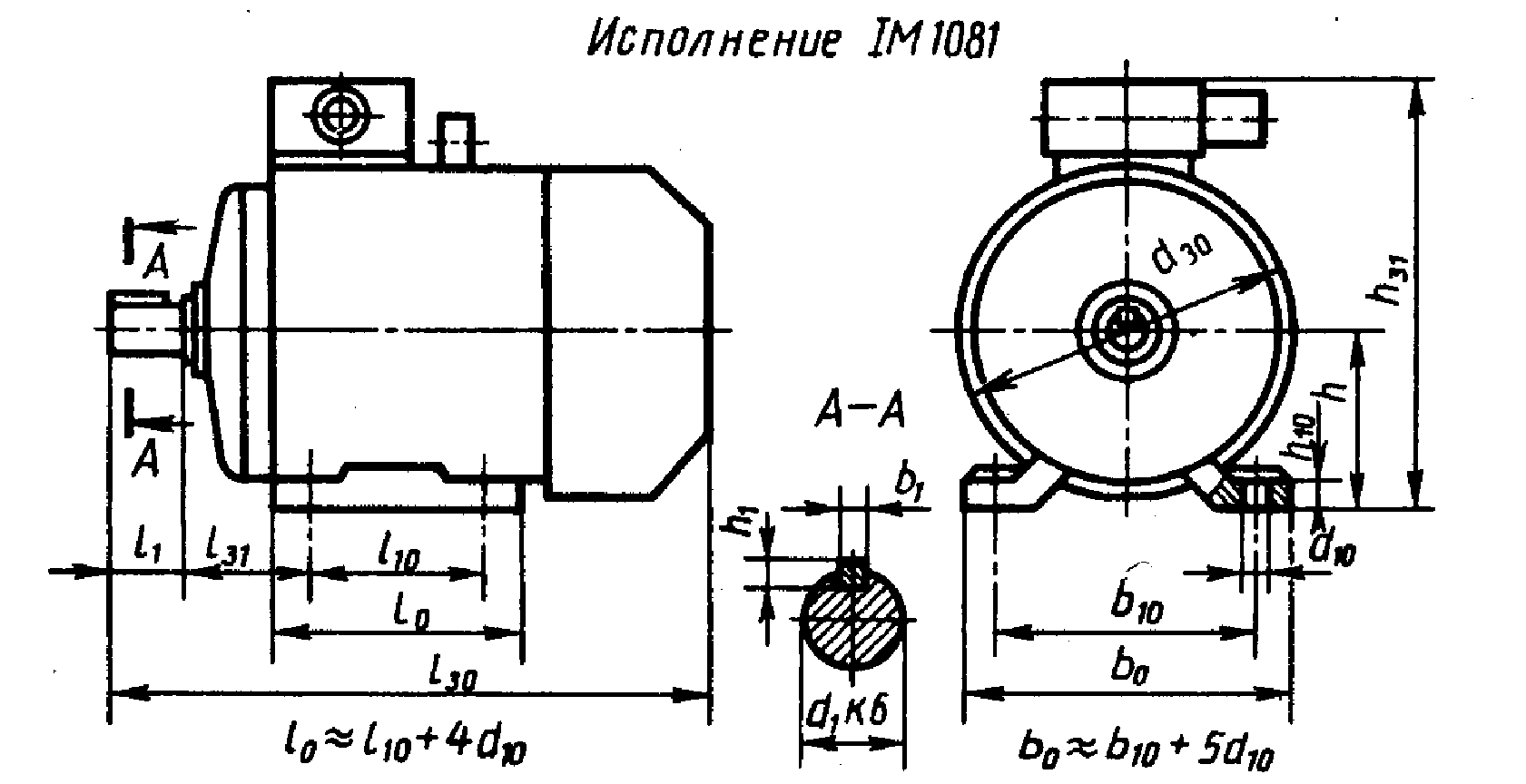

Схема электродвигателя представлена

на рисунке 1.

`,.

Схема электродвигателя представлена

на рисунке 1.

Размеры электродвигателя,

![]() :

:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Рисунок 2 – Схема электродвигателя АИР90L8/715

с габаритными и установленными размерами

1.2 Кинематический и силовой расчеты привода

1.2.1 Определение общего передаточного числа и разбивка его по передачам

Передаточное число

![]() рассчитывается по формуле:

рассчитывается по формуле:

![]() , (1.8)

, (1.8)

где ![]() общее передаточное число привода;

общее передаточное число привода;

![]() передаточное число ременной передачи;

передаточное число ременной передачи;

![]() передаточное число редуктора;

передаточное число редуктора;

Рассчитываем общее передаточное число

![]() по формуле

по формуле

![]() , (1.9)

, (1.9)

![]()

Из [2, с. 7] принимаем

![]() ,

из формулы (1.8) выражаем

,

из формулы (1.8) выражаем

![]()

![]() ,

,

![]() .

.

Передаточное число тихоходной ступени

редуктора

![]() и быстроходной ступени редуктора

и быстроходной ступени редуктора

![]() рассчитывается по формулам:

рассчитывается по формулам:

![]() , (1.10)

, (1.10)

![]() (1.11)

(1.11)

где ![]() передаточное число тихоходной ступени

редуктора;

передаточное число тихоходной ступени

редуктора;

![]() передаточное число быстроходной ступени

редуктора;

передаточное число быстроходной ступени

редуктора;

Рассчитываем общее передаточные числа

![]() и

и

![]() по формулам (1.10) и (1.11)

по формулам (1.10) и (1.11)

![]() ,

,

![]()

1.2.2 Определение угловых скоростей и частот вращения на каждом валу привода

Частоту вращения валов

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

рассчитываем по формулам

,

рассчитываем по формулам

![]() , (1.12)

, (1.12)

![]() ,

,

![]() , (1.13)

, (1.13)

![]() ,

,

![]() , (1.14)

, (1.14)

![]() ,

,

![]() , (1.15)

, (1.15)

![]() .

.

Угловую скорость вращения валов

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

рассчитываем по формулам

,

рассчитываем по формулам

![]() , (1.16)

, (1.16)

![]() ,

,

![]() , (1.17)

, (1.17)

![]() ,

,

![]() , (1.18)

, (1.18)

![]() ,

,

![]() , (1.19)

, (1.19)

![]() ,

,

![]() , (1.20)

, (1.20)

![]() .

.

1.2.3 Определение мощности и вращающего момента на каждом валу привода

Мощность

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

рассчитываем по формулам

,

рассчитываем по формулам

![]() , (1.21)

, (1.21)

![]() ,

,

![]() , (1.22)

, (1.22)

![]() ,

,

![]() , (1.23)

, (1.23)

![]() ,

,

![]() , (1.24)

, (1.24)

![]() .

.

1.2.4 Определение вращательных моментов на каждом валу привода

Вращающий момент

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

рассчитываем по формулам

,

рассчитываем по формулам

![]() , (1.25)

, (1.25)

![]() ,

,

![]() , (1.26)

, (1.26)

![]() ,

,

![]() , (1.27)

, (1.27)

![]() ,

,

![]() , (1.28)

, (1.28)

![]() ,

,

Результаты расчетов заносим в таблицу 1.

Таблица 1 – Кинематические расчеты

|

Вал |

n, об/мин |

ω, с-1 |

P, кВт |

T, Н·м |

u |

|

|

Двигатель |

715 |

74,83 |

1,1 |

14,69 |

2 |

- |

|

Быстроходный |

86,7 |

9,07 |

1,067 |

29,4 |

4,12 |

|

|

Промежуточный |

26,29 |

2,75 |

1,014 |

117,5 |

3,202 |

|

|

Тихоходный |

26,29 |

2,75 |

0,96 |

368,7 |

|

|

|

Раб.машина |

26,29 |

2,75 |

0,96 |

368,7 |

- |

|

2

РАСЧЕТ ПЕРЕДАЧ

2

РАСЧЕТ ПЕРЕДАЧ

2.1 Расчет передач с зацеплением

2.1.1 Выбор материала (термообработка)

Так как нет особых требований к размерам то предпочтительно обозначить твердость следующим образом.

Для быстроходной ступени принимается твердость: для колеса: HB=240

для шестерни HB=250

Для тихоходной ступени принимается твердость: для колеса: HB=240

для шестерни HB=250

2.1.2 Расчет передач на ЭВМ

Таблица 2 – Исходные данные для расчета передачи быстроходной ступени

|

Рабочий режим передачи |

Постоянный |

|

|

Термообработка колес: шестерня колесо |

Улучшение |

|

|

Улучшение |

|

|

|

Расположение шестерни на валу |

Несимметричное |

|

|

Ресурс |

10840 |

Час |

|

Частота вращения ведомого вала |

715 |

об/мин |

|

Момент вращения на ведомом валу |

29,4 |

Нм |

|

Передаточное число |

2 |

|

|

Число зацеплений: шестерня колесо |

1 |

|

|

1 |

|

|

|

Угол наклона зубьев |

15 |

|

|

Модуль |

1,5 |

Мм |

|

Коэффициент смещения зубьев: шестерня колеса |

0 |

|

|

0 |

|

|

|

Средняя твердость поверхности зубьев: шестерни колеса |

10 |

HRC |

|

10 |

HRC |

Таблица

3 – Результаты расчетов передачи для

быстроходной ступени

Таблица

3 – Результаты расчетов передачи для

быстроходной ступени

|

Описание |

Параметры |

Единицы |

|

|

Шестерни |

Колеса |

||

|

Межосевое расстояние |

96,28 |

Мм |

|

|

Модуль |

1,5 |

Мм |

|

|

Угол наклона линии зуба |

15 |

Град |

|

|

Делительный диаметр |

65,222 |

127,339 |

Мм |

|

Основной диаметр |

61,033 |

119,16 |

Мм |

|

Начальный диаметр |

65,222 |

127,339 |

Мм |

|

Диаметр вершин зубьев |

68,222 |

130,339 |

Мм |

|

Диаметр впадин |

61,472 |

123,589 |

Мм |

|

Коэффициент смещения |

0 |

0 |

|

|

Высота зубьев |

3,375 |

3,375 |

Мм |

|

Ширина зубчатого венца |

63 |

59 |

Мм |

|

Число зубьев |

42 |

82 |

|

|

Допускаемые напряжения изгиба |

105,882 |

105,882 |

МПа |

|

Допускаемые контактные напряжения |

220,909 |

МПа |

|

|

Твердость рабочих поверхностей |

10 |

10 |

HRC |

|

Действующие напряжения изгиба |

29,045 |

28,633 |

МПа |

|

Действующие контактные напряжения |

220,84 |

МПа |

|

|

Тангенциальная сила |

461,76 |

Н |

|

|

Радиальная сила |

180,133 |

Н |

|

|

Осевая сила |

123,728 |

Н |

|

|

Расстояние от торца колеса до точки приложения силы |

31,5 |

Мм |

|

|

Плечо силы |

32,611 |

Мм |

|

Таблица 4 – Исходные данные для расчета передачи тихоходной ступени

|

Рабочий режим передачи |

Постоянный |

|

|

Термообработка колес: шестерня колесо |

Улучшение |

|

|

Улучшение |

|

|

|

Расположение шестерни на валу |

Несимметричное |

|

|

Ресурс |

10840 |

Час |

|

Частота вращения ведомого вала |

715 |

об/мин |

|

Момент вращения на ведомом валу |

184,35 |

Нм |

Таблица 4 (Продолжение) – Исходные данные для расчета передачи быстроходной ступени

|

Передаточное число |

2 |

|

|

Число зацеплений: шестерня колесо |

1 |

|

|

1 |

|

|

|

Угол наклона зубьев |

15 |

|

|

Модуль |

1,5 |

Мм |

|

Коэффициент смещения зубьев: шестерня колеса |

0 |

|

|

0 |

|

|

|

Средняя твердость поверхности зубьев: шестерни колеса |

10 |

HRC |

|

10 |

HRC |

Таблица 5 – Результаты расчетов передачи для тихоходной ступени

|

Описание |

Параметры |

Единицы |

|

|

Шестерни |

Колеса |

||

|

Межосевое расстояние |

101,87 |

Мм |

|

|

Модуль |

0,6 |

Мм |

|

|

Угол наклона линии зуба |

15 |

Град |

|

|

Делительный диаметр |

68,32 |

135,414 |

Мм |

|

Основной диаметр |

63,94 |

126,717 |

Мм |

|

Начальный диаметр |

68,328 |

135,414 |

Мм |

|

Диаметр вершин зубьев |

69,528 |

136,614 |

Мм |

|

Диаметр впадин |

66,828 |

133,914 |

Мм |

|

Коэффициент смещения |

0 |

0 |

|

|

Высота зубьев |

1,35 |

1,35 |

Мм |

|

Ширина зубчатого венца |

53 |

49 |

Мм |

|

Число зубьев |

110 |

218 |

|

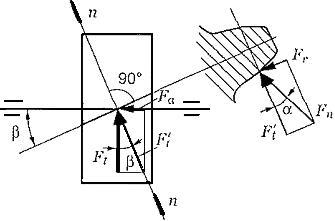

2.1.3 Схема сил действующих в зацеплении

Силы

в зацеплении определяют в полюсе

зацепления. Сила

![]() ,

действующая на зуб косозубого колеса,

направлена по нормали к профилю зуба,

т.е. по линии зацепления эквивалентного

прямозубого колеса и составляет угол

,

действующая на зуб косозубого колеса,

направлена по нормали к профилю зуба,

т.е. по линии зацепления эквивалентного

прямозубого колеса и составляет угол ![]() с

касательной к эллипсу.

с

касательной к эллипсу.

Рисунок 3 - Схема действия сил в зацеплении косозубых колес

На рисунке 3 указаны силы действующие в зацеплении, где

![]() -

угол касатальной к эллипсу

-

угол касатальной к эллипсу

![]() -

угол наклона зубьев

-

угол наклона зубьев

![]() -

окружная сила

-

окружная сила

![]() -

нормальная сила

-

нормальная сила

![]() -

осевая сила

-

осевая сила

![]() -

радиальная сила

-

радиальная сила

Рисунок 4 – Косозубая цилиндрическая передача

4 – Косозубая цилиндрическая передача

2.2 Расчет ременной передачи редуктора

Таблица 6 – Исходные данные ременной передачи

|

Наименование величин |

Обозначение величины |

Идентификатор |

Единица измерения |

Величина |

|

1. Мощность на быстроходном валу |

P1 |

P |

кВт |

1,1 |

|

2. Число оборотов быстроходного вала |

n1 |

n |

об/мин |

715 |

|

3. Передаточное число передачи |

U |

U1 |

|

2 |

|

4. Отношение Tmax/T (из характеристик электродвигателя) |

K3 |

K3 |

|

|

|

5. Количество смен работы передачи в течении суток |

Zсм |

Z |

|

1 |

Таблица

7 – Результаты расчета ременной передачи

№1

Таблица

7 – Результаты расчета ременной передачи

№1

|

Наименование величин |

Обозначение величины |

Единицы измерения |

Величина |

|

Сечение клинового ремня |

|

|

2 |

|

Диаметр ведущего шкива |

D1 |

мм |

90 |

|

Диаметр ведомого шкива |

D2 |

мм |

180 |

|

Действительное передаточное Отношение |

U1 |

|

2, 03 |

|

Межосевое расстояние передачи |

A |

мм |

233,6 |

|

Длина ремня |

L1 |

мм |

900 |

|

Сила, действующая на вал |

F4 |

Н |

609,76 |

|

Количество ремней |

Z |

|

1 |

|

Стоимость ремней |

C |

у.е |

297 |

|

Размеры сечения клинового ремня (мм) B=11 D1=13 H=8 Y0=2,8 |

|||

Выбирали ременную передачу №1, так как ее использование сочетает в себе низкую цену, подходящие напряжения и габариты.