4 Строительная часть………………………………………………………..…139

4.1 Общие сведения о здании……………………………………………….…139

4.1.1 Объемно-планировочные решения…………………………………..…139

4.1.2 Конструктивное решение…………………………………………….…139

4.2 Расчетная часть……………………………………………………………..140

4.2.1 Классификация производства…………………………………………….140

4.2.2 Данные о районе строительства…………………………………………140

4.2.3 Расчет численности рабочих……………………………………………..141

4.3 Расчет помещений………………………………………………...................141

4.3.1 Расчет гардеробного оборудования………………………………………141

4.3.2 Расчет санитарно-технического оборудования………………………….141

4.3.3 Расчет помещений общественного питания……………………………..142

4.3.4 Расчет площади окон помещений………………………………………..142.

Заключение………………………………………………………………………143

Библиографический список………………………………………………….…145

Приложение А

Приложение Б

Приложение В

Приложение Г

Приложение Д

Приложение Ж

Приложение З

Приложение И

Приложение К

Приложение Л

Введение

Отрасль бытового обслуживания населения по пошиву и ремонту одежды является одной из важных. Главная задача данной отрасли – удовлетворение потребности людей в одежде высокого качества и разнообразного ассортимента. Решение этой задачи осуществляется на основе повышенной эффективности производства, ускорения научно-технического процесса, роста производительности труда, всемирного улучшения качества работы, совершенствования труда и производства.

Способность предприятий сервиса удовлетворять индивидуальные потребности влияет на перспективы качественного экономического и духовного подъема страны. При этом большое значение для развития данного сектора имеет подготовка высоко квалифицированных кадров.

Подход к решению вопросов о качестве для каждого вида продукции, в том числе швейных изделий, должен быть широким и комплексным, т. е. охватывать все сферы производства от подготовки сырья до получения готовой продукции. Большое значение для повышения качества продукции имеет техническое перевооружение производства с использованием новейшего оборудования, системы управления качеством при постоянном росте профессионального уровня рабочих и инженерно-технического персонала.

Основой дипломного проекта является технологическая часть, в которой решаются вопросы разработки процесса и технологии оказания услуг, планирование и организации сервисной деятельности предприятия, прогнозирования развития предприятия, проектирования и моделирования технологических процессов оказания услуг, оптимизация использования технологических ресурсов, организации контактной зоны предприятия, обеспечение требуемого уровня качества оказываемой услуги.

|

1 Технологическая часть 1.1 Исходные данные для проектирования 1.1.1 Анализ рынка товаров и услуг В современных условиях необходимо обеспечивать конкурентные преимущества продукции и услуг предприятия, а так же рассматривать возможности прибыльности их реализации. Для выбора ассортимента изделий, которые будет изготавливать предприятие проанализирована экономическая ситуация в сфере услуг. Она характеризуется следующими свойствами: постоянное обновление и повышение качества производимой продукции, пополнение товарного ассортимента, удовлетворение покупательского спроса и конкуренция. Рынок потребителя обуславливается наличием широкого ассортимента товаров, которые выпускаются различными производителями. Следовательно, появляется конкуренция между производителями товаров, которые удовлетворяют одни и те же запросы потребителей. В последнее время на рынке уделяется всё больше внимания к качеству одежды. Потребитель стремиться выбирать товар более высокого качества по сравнительно низкой цене. Поэтому некачественный товар вытесняется с рынка более современным и новым товаром. Качественная одежда известных торговых марок и произведенная в странах Европы продается в фирменных магазинах. Она отличается высоким качеством, однако ее цена остается высокой и недоступной для большинства потребителей.

|

||||||||||

|

|

|

|

|

|

ВКР-5040645-100101-431.ПЗ |

|||||

|

|

|

|

|

|

||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

||||||

|

Разработ. |

Ибраева |

|

|

Пояснительная записка

|

Лит. |

Лист |

Листов |

|||

|

Проверил |

Старовойтова |

|

|

У |

|

|

9 |

150 |

||

|

Т.Контр. |

Старовойтова |

|

|

ОГИС. Гр 91-Сизу |

||||||

|

Н.Контр. |

Алексеенко |

|

|

|||||||

|

Утвердил |

Алексеенко |

|

|

|||||||

В связи с этим постоянно возрастает количество людей, желающих носить одежду по своему вкусу, соответствующую обстановке, в которой они работают или отдыхают. Кроме того, в изготовлении одежды по индивидуальным заказам нуждаются люди с нетиповыми фигурами.

Магазины предлагают значительное количество разнообразных тканей. Это синтетические ткани, производимые в Корее, а так же более качественные ткани, натуральные и синтетические, производимые в Германии и Италии. Ассортимент тканей постоянно обновляется в соответствии с модными тенденциями.

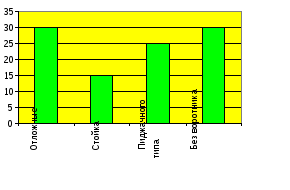

Одним из наиболее эффективных путей изучения потребителей является проведения опросов или анкетирование. Проведения анкетирования позволяет выявить сегмент рынка, внутри которого существует группы клиентов со сходными характерами, которые в разной степени заинтересованы в наших услугах. Пример анкеты представлен в приложении А.

Проанализировав результаты проведения анкетирования, в качестве потенциальных заказчиков предприятия выбран сегмент: женщины младшей (18 – 29 лет) и средней (29 – 44 года) групп, которые смогут воспользоваться услугами ателье.

В основном уровень жизни и материальное положение – средний, такая категория граждан имеет доход от 7000 до 12000 руб.

Отсюда следует, что потребители будут выбирать многофункциональную, удобную в эксплуатации одежду, по средствам достаточно доступную.

Было выявлено, что в основном предпочитают одежду спортивного и романтического стиля. По силуэтной форме изделия приталенного, расклешенного и прилегающего, с различным покроем рукавов и воротников.

На основе исследований составлены статистические диаграммы, а также разработаны эскизы моделей. Статистические диаграммы представлены в приложении Б.

В городе имеется большое количество предприятий сервиса, которые оказывают услуги на достаточно высоком уровне и пользуются популярностью у потребителей. Выделены следующие виды предприятий:

Дома моды и ателье «люкс» предназначены для изготовления особо модных индивидуальных изделий любой сложности и из всех видов материалов, включая изделия перспективной моды, а также уникальные и авторские изделия. Прием заказов производится по эскизам художников-модельеров, разработанным с учетом индивидуальных запросов заказчиков. Художник-модельер может также выполнить услугу по созданию эскизов одежды без заказов на ее изготовление и предоставить информацию о заказанных изделиях, сведения о приеме заказов и другие виды информации.

Ателье предназначены для изготовления изделий любой сложности современного направления моды, а также обновление и ремонт изделий любой сложности. Могут выполнятся заказы на изготовления одежды из заранее изготовленных полуфабрикатов. Заказы принимают по эскизам закройщика или заказчика, а также моделям журналов мод.

Проанализировав данные о предприятиях сервиса в, в дипломном проекте предложено спроектировать предприятия, характеризующееся как ателье первого разряда, так как постоянно обновляющийся ассортимент материалов, изменяющиеся тенденции моды требуют постоянного совершенствования технологических процессов, своевременное обеспечение готовности всех рабочих функционирующих технологических процессов к изготовлению изделий новых фасонов, покроев, силуэтных форм.

В целях более оперативного внедрения технологических особенностей обработки изделий новой моды, обработки материалов нового ассортимента, обеспечения качества изготовления одежды необходимо постоянно разрабатывать или уточнять и внедрять на предприятиях прогрессивные (современные) технологические схемы разделения труда, проектирование изделий в автоматизированном режиме, разработку и оформление конструкторско-технологической документации на заказ в автоматизированном режиме.

1.1.2 Характеристика услуг, оказываемых предприятием

Основной вид деятельности предприятия изготовление и ремонт изделий женской легкой и верхней одежды.

Предоставление услуг по изготовлению и ремонту одежды является перспективным нужным видом деятельности. Изготовление одежды по индивидуальным заказам удовлетворяет потребности большой группы населения разного возраста в качественных, красивых современных и удобных вещах.

Источником услуги является высоко квалифицированный персонал. Процесс производства услуги механизирован. Оказывается услуга персонально за эквивалентную плату и имеет материальное воплощение в виде произведенного изделия. Так как предполагается, высокое качество услуг, то работа будет идти с постоянным клиентом, а не только разово.

Деятельность предприятия направлена на средний уровень дохода клиента. Предприятием оказывается комплекс услуг, помимо основного вида деятельности производства и ремонта одежды планируется предоставлять услуги по изготовлению небольшого ассортимента отделок.

Для увеличения осязаемости услуги помимо предлагаемых материалов необходимо использовать каталоги фотографии и образцы предлагаемых к производству изделий и отделок.

Для обеспечения конкурентоспособности услуг необходимо повышать уровень качества обслуживания. Уровень качества характеризуется формами обслуживания:

– по месту приема и выдачи заказа - прием и выдача на предприятии;

– по месту выполнения заказа - выполнение заказов в стационарных условиях:

– по срокам выполнения - выполнение в сроки, установленные правилами бытового обслуживания, срочное выполнение в течение 1-3 суток, экспресс-выполнение ремонта одежды;

– по форме расчета - по единовременному расчету;

– услуги посредством особых условий приема заказов по образцам.

Основная продукция предприятия – это изделия одежды платьево-блузочного ассортимента. Предполагается, что модели будут высокого качества и при этом по доступной потенциальному потребителю цене, для стимулирования спроса предусматривается система скидок постоянным клиентам. Модели максимально удобны и просты в уходе. Изделия платьево-блузочного ассортимента для поддержания их в хорошем состоянии должны храниться на плечиках и подвергаться химической чистке.

В соответствии с «Правилами бытового обслуживания населения в Российской федерации» и законом «О защите прав потребителей» установлены гарантийные сроки на явные дефекты 3 дня; скрытые – 14 дней.

1.1.3 Характеристика рынка сбыта

На основании анализа конъюнктуры рынка предприятие концентрирует свои силы на работе с женщинами младшей и средней возрастной группы, работающими и имеющими средний уровень дохода. В периоды сезонного спада потребительской активности производятся малые серии женской одежды, которые можно реализовывать по договору в магазинах города.

Конъюнктура рынка это – состояние рынка в определенный момент времени, характеризуется определенным соотношением спроса и предложения на товары, а также рядом других факторов. Цель изучения конъюнктуры рынка состоит в определении влияния объективных факторов на состояние рынка и выявлении мер для полного удовлетворения спроса населения в товарах и услугах, с учетом имеющихся у производителя ресурсов [15].

Для современного рынка свойственны постоянное обновление и повышение качества производимой продукции, пополнение товарного ассортимента, удовлетворение покупательского спроса и конкуренция. Рынок проявляет интерес к любым новшествам, новыми считаются товары, не имеющие аналогов.

На объем производства товаров и услуг оказывает влияние фактор сезонности, который характеризуется спадом или подъемом потребительской активности, пик приходится на весну - лето-осень.

Основные факторы, по которым можно проанализировать различные группы потребителей и выбрать сегмент рынка, можно разделить на следующие виды:

1. Географические (регион, административное деление, численность населения, плотность населения, климат).

2. Демографические (возраст, пол, размер семьи, вид профессии, уровень образования, религия, национальность).

3. Психографические (социальный слой, стиль жизни, личные качества).

4. Поведенческие (степень случайности покупки, поиск выгод, статус постоянного клиента, степень лояльности, эмоциональное отношение).

5. Социальные (уровень дохода).

Для производителей одежды наиболее значимыми являются последние четыре вида признаков. Выбор признаков для сегментации рынка должен основываться на целях производственной деятельности. Сегментирование помогает найти свой участок рынка, на котором можно проявить себя наилучшим образом.

После определения целевых рынков следует ознакомиться с конкурентами, занимающимися сходной деятельностью. При выходе на конкретный рынок товаров или услуг производитель обязательно сталкивается с конкурентами, предлагающими аналогичные товары и услуги. Конечно, конкурентов можно и не замечать, но оставаться на рынке длительное время и укрепить свои реальные позиции без оценки конкурентов и конкурентоспособности продукции невозможно.

Основные характеристики продукции и ее преимущества на рынке: платье женское изготавливаемое с соответствиями с особенностями фигуры заказчика и направлениями моды. Высокое качество изготовления по невысокой цене. Фирменная упаковка. Основные мероприятия, осуществляемые для обеспечения конкурентоспособности ателье: повышение качества продукции, рекламные мероприятия, снижение цены на услуги, качественное обслуживание.

1.1.4 Стратегия и план маркетинга

Выбор правильной стратегии маркетинга позволяет предприятию не только выжить, но и получить прибыль и достигнуть стабильного положения. Комплекс маркетинга рассматривает вопросы распространения товара, ценообразования, методы стимулирования продаж, вопросы рекламы и формирование общественного мнения.

Цена товара должна обеспечить предприятию не только выживаемость, но и прибыль. С другой стороны цена всегда сравнивается с ценами конкурентов. Для предприятия ценовая политика играет важную роль, поэтому цены устанавливаются в соответствии с желаемой прибылью и на основе анализа текущих цен. Для стимулирования потребительской активности предусматривается система скидок для постоянных клиентов.

Качество продукции и услуг – серьезное оружие борьбы с конкурентами. Повышение качества стимулирует спрос и цену товаров. Так же повышает количество постоянных клиентов. Повышению качества способствуют: повышение уровня квалификации персонала и уровня техники, внедрение контроля на всех этапах производства.

Реклама является важным элементом конкурентной борьбы. Она дает информацию о товаре, о производителе, она заставляет улучшать и совершенствовать продукцию. Цель рекламной компании – доведение до большего числа потенциальных покупателей информации об изготавливаемом продукте [16].

В плане проведения рекламной кампании предусматривается периодичность осуществления отдельных рекламных мероприятий, определяется их общее количество, а иногда и точные даты проведения, учитываются сезонные колебания спроса, то есть составляется график рекламной кампании.

При составлении графика рекламных мероприятий необходимо учитывать, что основной задачей при выборе средства распространения рекламы является донесение рекламного сообщения до максимального числа потенциальных покупателей при минимальных затратах.

Планирование рекламной кампании состоит из нескольких этапов:

1. Определение целей.

2. Определение рыночного сегмента.

3. Выбор средства распространения рекламы.

4. Определение бюджета рекламной кампании.

5. Оценка эффективности проведенной рекламной кампании.

Объявления в газете проинформируют потенциальных потребителей о наличии ателье и предоставляемых услугах. Газета бесплатно распространяется по городу и объявление в ней стоит расположить на листе программы передач. Рекламные объявления покрывают периоды предпраздничных покупок, а так же сезонные смены гардероба.

Постоянным напоминанием и обозначением места нахождения ателье служит вывеска и витрина. Она постоянно на виду и охватывает большой круг потенциальных потребителей.

Календарики, они же визитки следует класть в каждый выполненный заказ, и это будет приятным дополнением и способом передачи информации о предприятии между людьми. Те же календарики, вложенные к готовым изделиям из малых серий, так же проинформируют потребителя о возможности индивидуального пошива.

План рекламной кампании составлен так, чтобы охватить все стратегически важные моменты в году, это позволит не упустить потенциальных клиентов и повысить количество продаж.

1.1.5 Характеристика проектируемого предприятия

1.1.5.1 Общая характеристика предприятия

Предприятие ателье «Колибри» находится в городе Петропавловск, ул. Интернациональная 25. Ателье специализировано на производстве женской одежды платьево-блузочного, пальтово-костюмного ассортимента и изготовление женской поясной одежды любой сложности, соответствующие современному направлению моды, а также обновлению и ремонту одежды. Предприятие направлено на обслуживание женщин младшей (18 – 29 лет) и средней (29 – 44 года) возрастных групп, со средним уровнем дохода (6000 – 12000 рублей в месяц).

Для организации предприятия была выбрана форма собственности - частная. Индивидуальный предприниматель отвечает за результаты своей деятельности своим имуществом. По уровню качества услуг и форм обслуживания – предприятие первого разряда и по технологическому принципу характеризуется как ателье.

В ателье работает 18 человек, ответственность за организацию работ по охране труда лежит на работодателе. Площадь данного ателье превышает 300 м2, на ней располагаются: приемный салон, участок запуска, склад материалов и готовых изделий, наибольшая площадь предприятия отдана под швейный цех и раскроенный участок.

По территориальному признаку ателье является городским. Находится рядом с жилым массивом и проезжей частью, имеет подъездные пути и места парковки рядом со зданием.

1.1.5.2 Производственный состав предприятия

Производственные подразделения предприятия – цехи, участки, обслуживающие хозяйства и службы, связи между ними, взятые в совокупности, – составляют его производственную структуру. Она определяет уровень производительности труда, издержек производства, эффективность эксплуатации природных богатств и техники.

В соответствии с ассортиментом изделий выбраны производственные подразделения, которые входят в состав проектируемого предприятия ателье «Колибри». Производственные подразделения предприятия организованы в виде производственных цехов, обеспечивающих выполнение законченной части производственного процесса, и участков, выполняющих функции цеха, но с небольшим объемом работ. Основные функции подразделений предприятия приведены в таблице 1. Производственный состав предприятия представлен на рисунке 1.

Таблица 1 – Основные производственные подразделения предприятия

|

Производственное подразделение |

Основные функции подразделения |

|

Салон приема заказов |

Прием и оформление заказа |

|

Участок запуска |

Комплектование суткопартий отрезов материалов, деталей кроя, изделий после обмеловки для подачи в раскройный и швейный цеха |

|

Склад материалов |

Хранение и подготовка материалов предприятия к раскрою |

|

Склад изделий |

Хранение и выдача изделий |

|

Швейный цех |

Изготовление изделий |

|

Раскройный участок |

Раскрой материалов и обмеловка изделий после примерки |

Рисунок 1 – Производственный состав предприятия

На проектируемом предприятии процесс оказания услуг рассмотрен как экономический обмен, при котором происходит обмен ресурсами между заказчиком и предприятием сервиса. Предприятие сервиса предлагает свои ресурсы в форме труда, умения, технологии, информации, средств обслуживания [13]. Процесс оказания услуг на предприятии сервиса в общем виде состоит из нескольких этапов и представлен на рисунке 2.

|

Прием и оформление заказа |

|

|

|

Раскрой деталей изделия |

|

|

|

Подготовка изделий к примерке |

|

|

|

Проведение примерки |

|

|

|

Уточнение изделий после примерки |

|

|

|

Дошив изделия |

|

|

|

Сдача готового изделия заказчику |

|

|

|

Гарантийное и послегарантийное обслуживание |

Рисунок 2 – Этапы оказания услуг на швейном предприятии сервиса

Срок выполнения услуги является важнейшим показателем, характеризующим деятельность предприятия сервиса. Под сроком оказания услуги понимается длительность процесса выполнения заказа на услугу, то есть от момента приема заказа до момента его выдачи. Сокращения срока положительно влияет на уровень обслуживания населения и на экономику предприятия сервиса. Сроки исполнения заказов и услуг приведены в таблицы 2.

Таблица 2 – Этапы и сроки оказания услуг

|

Виды услуг |

Сроки исполнения, дни |

|

Прием и оформление заказа |

1 |

|

Получение материала со склада |

1 |

|

Распаривание и чистка изделий на обновление |

1 |

|

Хранение отрезов материалов и спорков |

2 |

|

Комплектование суткопартий |

1 |

|

Раскрой изделия |

1 |

|

Хранение кроя |

2 |

|

Комплектование суткопартий кроя |

1 |

|

Подготовка изделия к примерке |

1 |

|

Хранение подготовленного к примерке изделия |

5 |

|

Проведение примерки |

1 |

|

Уточнение изделия после примерки |

1 |

|

Хранение уточненного после примерки изделия |

2 |

|

Комплектование суткопартий уточненных после примерки изделий |

1

|

|

Изготовление отделок на деталях изделия |

2 |

|

Дошив изделия |

1 |

|

Хранение готовых изделий |

5 |

|

Сдача готового изделия заказчику |

|

1.1.5.3 Производственная программа предприятия

Производственная программа предприятия определяется исходя из ассортимента услуг и изделий предприятия, и устанавливает объемы выпуска, трудоемкость и ценностные показатели, которые должны быть достигнуты предприятием. Условная производственная программа предприятия необходима для определения объемов работ производства, расчета цехов, участков, показателей экономической эффективности. Производственная программа предприятия представлена в таблице 3.

Таблица 3 – Производственная программа предприятия

|

Ассортимент видов услуг и изделий |

Удельный вес в общем объеме услуг ,% |

Выпуск в штуках, шт. |

Трудоемкость изготовления изделия, мин. |

Количество рабочих, чел. |

|

|

годовой |

суточный |

||||

|

Платьево-блузочный ассортимент |

|||||

|

Платье |

10 |

1025,2 |

4,4 |

339,90 |

3 |

|

Блузка |

7 |

745,6 |

1,2 |

456 |

1 |

|

Жакет б/п |

7 |

745,6 |

1,2 |

456 |

1 |

|

Итого: |

24 |

2516,4 |

6,8 |

1242,9 |

5 |

|

Пальтово-костюмный ассортимент |

|||||

|

Пальто зим. |

3 |

284,3 |

0,4 |

1176 |

1 |

|

|

|

|

|

|

|

|

Жакет |

5 |

389,1 |

0,7 |

858 |

1 |

|

Итого: |

12 |

1022,9 |

1,1 |

3000 |

2 |

|

Поясные изделия |

|||||

|

Юбка |

14 |

1467,9 |

2,3 |

228 |

1 |

|

Брюки |

15 |

1561,1 |

2,7 |

216 |

1 |

|

ремонт |

35 |

3728 |

11 |

30 |

0 |

|

Итого: |

29 |

3029 |

13 |

444 |

2 |

|

Всего: |

100 |

10601,5 |

18,1 |

4716,9 |

9 |

Таблица 4 – Характеристика подразделений предприятия

|

Наименования подразделения |

специализация |

Мощность и количество бригад |

Общее количество рабочих, чел. |

Коэффициент сменности |

производственная площадь, м2 |

|

|

подразделение |

На 1-го работающего |

|||||

|

Салон |

Прием и оформление заказов |

1 |

3 |

1 |

68 |

6 |

|

Участок запуска и склад материалов |

Хранения материалов и суткопартий |

1 |

1 |

1 |

28 |

6 |

|

Склад готовой продукции |

Хранение готовых изделий |

– |

– |

1 |

17,5 |

6 |

|

Швейный цех |

Изготовление женской одежды |

1-9

|

9 |

1 |

180 |

6 |

|

Раскройный участок |

Раскрой женской одежды |

1 |

3 |

1 |

46 |

12 |

1.2 Проектирование материального объекта услуги

1.2.1 Характеристика материального объекта услуги

При изготовлении одежды по индивидуальным заказам изготавливаемые в одном процессе модели отличаются большим разнообразием по фасону, конструктивным элементам, применяемым материалам, а сам процесс обладает сменяемостью. Для проектирования такого процесса используют условное изделие средневзвешенной трудоемкости, разработанное на базе пяти моделей, представленных на рисунке 3. Описание условного изделия представляется в виде графической модели условного изделия. При изготовлении одежды на индивидуального потребителя определяющим фактором применения секционных процессов является наличие примерки.

Проектируемый процесс подразделяется на технологически специализированные участки (секции): подготовки изделий к примерке и обработки изделий после примерки, графическая модель процесса строится отдельно на каждую секцию. Графическая модель представляет собой описание условного изделия и одновременно является схемой его сборки к примерке, а также после примерки. Схема подготовки изделия к примерке и схема дошива после примерки представлена в виде графической модели приложении В и Г соответственно.

В графической модели условного изделия блоками обозначены конкретные элементы, детали и узлы, а дугами – взаимосвязи между ними. В каждом блоке записаны его кодовое обозначение, номера моделей и процент повторяемости. Кодовое обозначение описывается шестизначной цифрой. Первая пара цифр обозначает обработку крупной детали изделия, либо отдельный этап обработки, который включает несколько этапов технологической обработки. Вторая пара цифр обозначает различные уровни обработки одной крупной детали. Третья пара цифр кода обозначает обработку различных элементов одного уровня [2]. Расшифровка кодовых обозначений блоков модели условного изделия представлена в Приложении Д.

Р

|

1.2.2 Разработка конструкции

1.2.2.1 Назначение изделия и описание внешнего вида

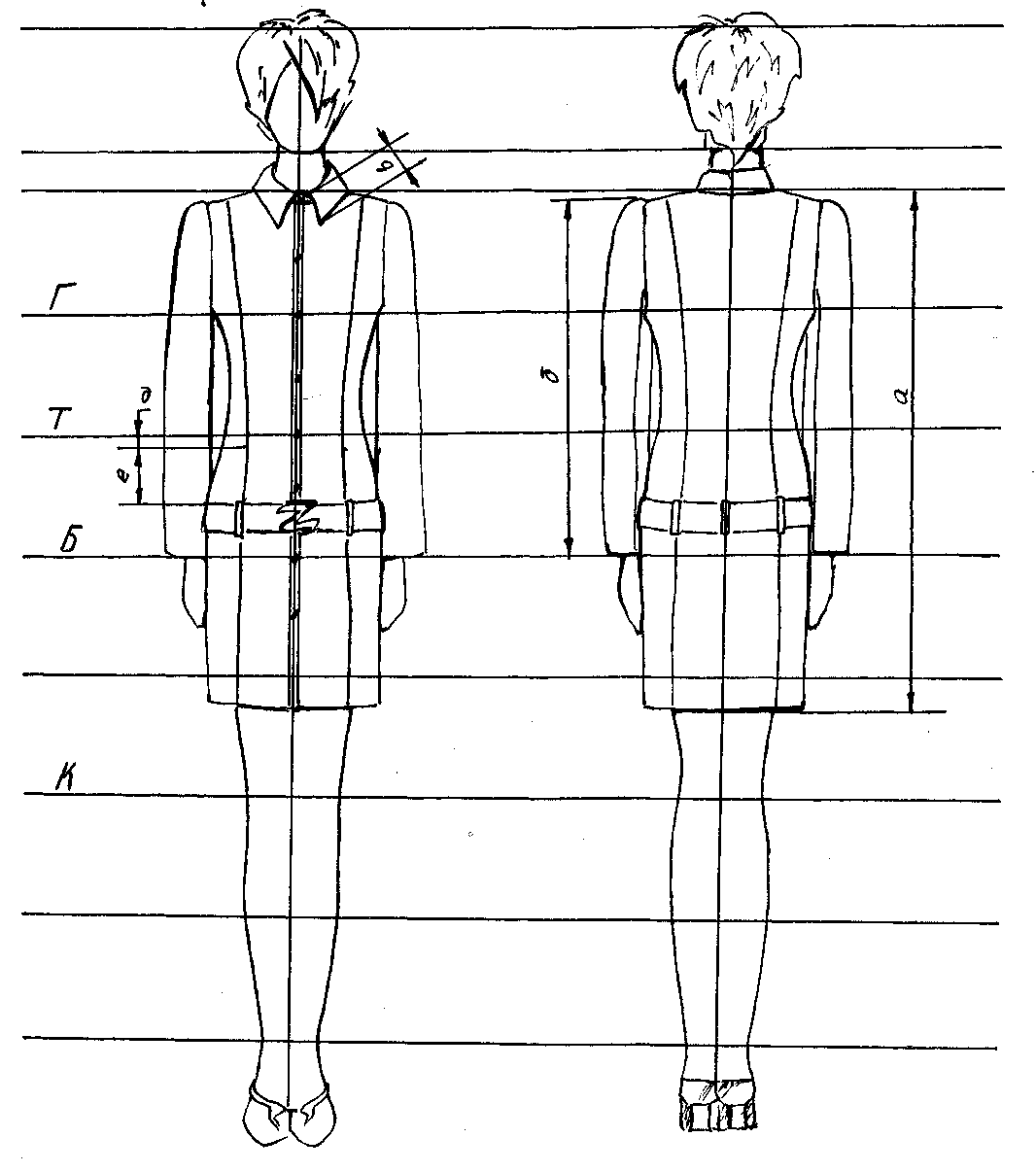

Проектируемое изделие – женское платье предназначено для повседневной носки. Рекомендуемые размеры потребителей: рост 158 -170; размер по ОгIII – 88- 100; первой и второй, третей полнотных групп; младшей и средней возрастной групп. Платье прилегающего силуэта длиной выше колена. Конструктивно форма достигнута за счет конфигурации среднего шва спинки и боковых швов, а также введением рельефных швов на передней и задней половинке. Застежка центральная, с планкой, на петли и пуговицы. Воротник отложной с цельновыкроенной стойкой. Рукав длинный двухшовный. В рельефных швах расположены карманы. Линия талии занижена и подчеркнута ремнем, продетым в шлевки. Средний шов спинки заканчивает шлица. Эскиз модели представлен на рисунке 4. 1.2.2.2 Анализ конструктивного решения модели

Для правильного определения величин конструктивных участков использован эскиз модели, представленный в виде технического рисунка. Технический рисунок выполнен с учетом того, что высота головы укладывается в росте 8 раз. Для более точного перенесения фасонных линий на конструктивную основу на эскиз модели нанесены линии середины переда и середины спинки, линии основания шеи- 1, линию груди – 2, линию талии - 3, линию бедер - 4, линию колена - 5.

|

||||||

|

Разраб. |

Ибраева |

|

|

ВКР-5040645-100101-431.ПЗ |

Лист |

|

|

Проверил |

Шалмина |

|

|

|||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||

В результате конструктивного анализа модели получаем числовую исходную информацию для построения конструкции: величины прибавок на свободное облегание, положение линий, вытачек, длины деталей.

Для правильного установления величины основных конструктивных участков определен масштаб рисунка как отношение длины отрезка, измеренного на чертеже, к длине отрезка, измеренного на рисунке.

М=Рн/Рр, (1)

где М – переходный масштаб;

Рн – номинальный размер детали в натуральную величину, см.;

Рр – размер на детали на рисунке модели, см.

Технический эскиз представлен на рисунке 5.

С помощью масштаба определены размеры основных деталей, положение карманов, размеры лацканов и концов воротника, которые занесены в таблицу 5.

Таблица 5 – Величина конструктивных участков модели по масштабу рисунка

|

Наименование участка или детали модели |

Условное обозначение участка |

Размеры участка на рисунке модели, см. |

Коэфф. перехода |

Размеры участка на основе чертежа, см |

|

Длина платья |

а |

9 |

10 |

90 |

|

Длина рукава |

б |

5,8 |

10 |

58 |

|

Ширина воротника |

в |

0,7 |

10 |

7 |

|

Положение рельефных швов относительно середины |

г |

1 |

10 |

10 |

|

Положение линии кармана относительно линии талии |

д |

0,15 |

10 |

1,5 |

|

Положение линии кармана относительно середины |

е |

1 |

10 |

10 |

Рисунок 4 – Эскиз

модели

Рисунок 5 - Технический эскиз модели

1.2.2.2 Требования, предъявляемые к конструкции изделия

К данному виду изделий предъявляется целый комплекс требований, которые условно можно разделить на две группы: потребительские и технико-экономические.

Потребительские требования включают функциональные, эргономические, эстетические и эксплуатационные. Технико-экономические требования включают требования технологичности и экономичности, стандартизации и унификации.

Для обеспечения комфортных условий потребления изделие должно обеспечивать определенней пододежный микроклимат, а так же удобство выполнения движений. Эти требования обеспечиваются за счет правильного выбора материалов и конструктивного решения изделия, соответствующего фигуре заказчика в динамике и в статике.

Эстетические требования обеспечиваются путем соответствия изделия цветотипу и особенностям темперамента и телосложения заказчика, модным тенденциям для данного ассортимента и группы потребителей.

В процессе эксплуатации изделие должно сохранять свои первоначальные свойства, обеспечивать легкость ухода. Эти требования обеспечиваются за счет правильного подбора материалов и качества технологической обработки изделия.

Технологичность изделия обеспечивается путем выбора конструкции и технологии обработки, обеспечивающей экономию материальных и трудовых ресурсов в процессе изготовления изделия.

1.2.2.3 Выбор материалов на изделие

Разрабатываемое изделие – платье для повседневной носки. В соответствии с этим на первый план выходят эксплуатационные требования к изделию и материалам. Возникает необходимость в устойчивости к разрывным нагрузкам, формоустойчивости и износостойкости материалов.

Ткань должна обладать хорошей воздухопроницаемостью и высокой гигроскопичностью. Сохранение внешнего вида изделия будет определять несминаемость используемых материалов.

Поверхностная плотность тканей может составлять до 300 г/м2.

В соответствие с моделью ткань должна обладать жёсткостью 2000 –3000 мкН см2. Для наименьшей трудоёмкости в процессе изготовления изделия желательна низкая осыпаемость материалов (2–5мм).

Прокладочные материалы должны соответствовать основному по поверхностной плотности и усадочным свойствам. Обладать средней жёсткостью, небольшой толщиной.

Требование к скрепляющим материалам – это высокая прочность, гибкость и эластичность для обеспечения выносливости шва. Нитки должны обладать термостойкостью, высокой устойчивостью окраски, а также быть ровными по толщине. Главное требование к швейным ниткам – это соответствие по линейной плотности поверхностной плотности материала. Важен также волокнистый состав и толщина.

1.2.2.4 Разработка основы конструкции изделия

Целью конструирования является получение из плоского материала одежды, имеющей объёмную форму, соответствующую телу человека. При построении чертежей конструкции решается обратная задача – перевод объёмной поверхности одежды на плоскость, то есть построение развёрток деталей одежды. В зависимости от характера исходной информации все известные методы конструирования можно разделить на 2 класса:

1. Методы, базирующиеся на измерении фигур типового и нетипового телосложения, припусках, данных о типовом членении деталей и способе их формообразования. Они позволяют лишь приближенно находить положения важнейших конструктивных точек деталей одежды. Это методы 1 класса – приближенные методы конструирования.

К ним относятся: муляжный метод построения развёрток, расчётно-графические и расчётно-пропорциональные методы проектирования, методика ЦНИИШП, ЕМКО СЭВ, ЦОТШЛ.

2. Более точные инженерные методы получения развёрток поверхности относятся ко 2 классу. Они основаны на прямых измерениях оболочек развёртываемой поверхности образца-эталона одежды или манекена. К ним относятся методы секущих плоскостей, методы конструирования развёрток деталей в чебышевских сетях, методы геодезических линий. Они основаны на учёте

изменений в геометрической структуре ткани, происходящих при переходе её из объёмного в плоское состояние. Сюда также относятся бесконтактные методы проектирования одежды, изучающие формы поверхности объемных тел при помощи специальной аппаратуры, изучающей световые или электромагнитные волны. Это фотографический, стереографический, метод световых сечений и другие [17].

В данном проекте была использована Единая методика конструирования одежды ЦОТШЛ, которая базируется на расчетно-аналитическом способе ЦНИШП. Используемые в нём расчётные формулы установлены в результате математического анализа антропометрических данных о строение фигуры человека и данных о форме одежды (её объёме, расположении и оформлении конструктивно-декоративных линий). Построение чертежей деталей осуществляется путём графических развёрток сглаженного контура фигуры с учётом необходимых прибавок. Каждый участок конструкции строится по данным измерений соответствующего участка фигуры. Всё это обеспечивает точность построения чертежей конструкции, соответствие изделий фигуре по размерам, посадке и исходным данным проектируемой модели.

Для построения конструкции платья необходимы следующие исходные данные: размерная характеристика типовой фигуры представлена в таблице 6, прибавки на свободное облегание с учетом свойств материалов – в таблице 7.

Таблица 6 – Размерная характеристика фигуры типового телосложения

Размер 92-108 Рост 170 Полнотная группа 3

|

Измерение |

Условное обозначение |

Величина размерного признака , см |

|

1 |

2 |

3 |

|

Рост |

Р |

170 |

|

Полуобхват шеи |

Сш |

18,6 |

|

Полуобхват груди первый |

СгI |

45,2 |

|

Полуобхват груди второй |

CгII |

48,6 |

|

Полуобхват груди третий |

СгIII |

46 |

|

Полуобхват тали |

Ст |

37,3 |

|

Полуобхват бедер |

Сб |

54 |

|

Обхват плеча |

Оп |

30,1 |

|

Длина спины до талии II |

ДтсII |

44,1 |

|

Длина талии переда II |

ДтпII |

44,1 |

|

Высота груди II |

ВгII |

26,1 |

|

Высота плеча косая II |

Впк |

43,9 |

|

Высота проймы задняя II |

Впрз |

18,3 |

|

Ширина спины |

Шс |

18,0 |

|

Ширина груди |

Шг |

17,3 |

|

Ширина плеча |

Шп |

13,2 |

|

Центр груди |

Цг |

26,1 |

|

Длина руки |

Др |

57,3 |

Таблица 7 – Прибавки на свободное облегание

|

Наименование участка, к которому дается прибавка |

Условное обозначение |

Величина. см. |

|

По линии груди |

Пг |

4 |

|

По линии бедер |

Пб |

2,5 |

|

К ширине спины |

Пшс |

1 |

|

К ширине переда |

Пшп |

0 |

|

К длине спины до линии талии |

Пдтс |

0,5 |

|

На свободу проймы по глубине |

Пспр |

2 |

|

К глубин горловины |

Пшг |

0,5 |

|

К полуобхвату талии |

Пт |

1 |

|

К обхвату плеча |

Поп |

4 |

Построение чертежа конструкции выполняется в 2 этапа: построение конструктивной основы; нанесение модельных особенностей в соответствии с эскизом модели и данными таблицы 6.

По размерным признакам и прибавкам построены чертежи конструкций моделей. Чертежи конструкции платья и рукава, представлены в масштабе в приложении Е. Расчет конструкции чертежа платья, представлен в таблице 8.

Таблица 8 – Расчет чертежа конструкции платья

|

Участок конструкции |

Условное обозначение |

Формула и расчет |

Результат, см |

|

|

1 |

2 |

3 |

4 |

|

|

Предварительный расчет конструкции жакета |

||||

|

Ширина сетки |

А0 а1 |

СгIII +Пг+Гг =46+3,5+1,5 |

51 |

|

|

Ширина спинки |

А0а |

Шс + Пшс =18,0+0,5 |

18,5 |

|

|

Ширина полочки |

а1а2 |

Шг+(СгII – СгI) + Пшп 17,3+(48,6-45,2) |

20,7 |

|

|

Ширина проймы |

аа2 |

А0а1 – а1а2 – А0а 51-18,5 -20,7 |

11,8 |

|

|

Построение среднего шва спинки |

||||

|

Отвод средней линии |

ТТ1 |

- |

1,5 |

|

|

Уровень лопаток |

А0У |

0,4 Дтс II= 44,1*0.4 |

17.6 |

|

|

Уровень глубины проймы |

А0Г |

Впрз II+Пспр= 18,3+2,5 |

20,8 |

|

|

Продолжение таблицы 8 |

||||

|

1 |

2 |

3 |

4 |

|

|

Уровень линии талии |

А0Т |

ДтсII + Пдтс = 44,1+0,5 |

44,6 |

|

|

Уровень бедер |

ТБ |

0,5ДтсII – 2,0 |

20 |

|

|

Низ изделия |

АН1 |

- |

90 |

|

|

Горловина спинки и линия низа |

||||

|

Отвод горловины спинки |

А0 А01 |

- |

0,5 |

|

|

Ширина горловины |

А01 А2 |

1/3 Сш + Пшгор=1/3*18,6+0,5 |

6,7 |

|

|

Глубина горловины |

А2А1 |

1/3 А01 А2 =1/3*6,7 |

2,2 |

|

|

Плечевая линии спинки |

||||

|

Дуги для построении плечевой точки |

А2П1

|

Шп =13,2

|

13,2 |

|

|

ТП1 |

ДтсII + Пдтс = 44,1+0,5 |

44,6 |

||

|

Точка касания проймы |

Г1П3 |

1/3 П2Г1 + 2.0 = 1/3*17,5+2,0 |

7,5 |

|

|

Продолжение таблицы 8 |

||||

|

1 |

2 |

3 |

4 |

|

|

Вспомогательная точка 1 |

Г1 1 |

0,2 Г1Г4 + 0.3 = 0,2*13+03 |

2,7 |

|

|

Середина проймы |

Г1Г2 |

0,5Шпр = 0,5 Г1Г4=12,3/2 |

6,2 |

|

|

Расчет чертежа полочки |

||||

|

Расстояние до центра нагрудной вытачки |

Г3Г6 |

Г3Г4 / 2 =21,4/2

|

10,7 |

|

|

Уровень вершины горловины полочки |

Т8А3 |

ДтпII + Пдтп = 44,1+1,5

|

45,6 |

|

|

Отвод середины переда |

А3А31 |

- |

0,5 |

|

|

Горловина полочки |

||||

|

Ширина горловины |

А31А4 |

1/3 Сш + Пшгор=1/3*18,6+0,5 |

6,7 |

|

|

Глубина горловины |

А31А5 |

А31А4 +1,0=6,7+1 |

7,7 |

|

|

Нагрудная вытачка |

||||

|

Конец вытачки |

А4Г7 |

ВгII +0,5Пдтп=26,1+0,3 |

26,4 |

|

|

Раствор вытачки |

А4А9 |

2 (СгII – СгI)+2=2*(48.6-45,2)+2 |

8,8 |

|

|

Точка касания |

Г4П4 |

П2Г1-1 |

16 |

|

|

|

Г4П6 |

Г4П4/3=16/3 |

5,2 |

|

|

Вспомогательная точка П6 |

П6П61 |

– |

0,6 |

|

|

Дуги для построения плечевой точки |

П61П5 |

П61П4 |

10,2 |

|

|

А9П5 |

Шп |

13,2 |

||

|

Вспомогательная тока 2 |

Г4-2 |

0,2 Г1Г4 =12,1*0,2 |

2,4 |

|

|

Построение боковых швов полочки и спинки |

||||

|

Раствор талиевых вытачек |

Т4Т5 |

Т11Т3–(Ст+Пт)=50-(37,3+2) |

10,7 |

|

|

Положение боковых швов на линии бедер |

Б4Б5 |

Б1Б3–(Сб+Пб)=51-(54+1) |

-4 |

|

|

|

||||

|

Окончание таблицы 8 |

||||

|

1 2 |

2 |

3 |

4 |

|

|

Построение проймы |

||||

|

Высота оката |

О1О2 |

ОО1–ОО2=16,3-2,5 |

13,8 |

|

|

Ширина рукава |

РЛРП |

(Оп+Поп)/2=(30,1+4)/2 |

17 |

|

|

Длина рукава |

О3М |

Др |

58 |

|

|

Линия локтя |

О2Л |

О3М/2+3,0=58/2+3,0 |

31 |

|

|

Ширина рукава внизу |

ММ1 |

– |

12 |

|

|

Скос рукава |

М1М2 |

– |

2,5 |

|

|

Вспомогательные точки построения линии оката |

РП1, РЛР3 |

Г4П6 Г1П3 |

7,5 5,2 |

|

|

Вспомогательные точки для оформления верхней части оката рукава |

О6 О5 2 3 |

О3О6=0,5 О2О3–2,0=0,5*8,5–2,0 О2О6=0,5 О2О4=0,5*8,5 О52=2,0÷2,5 см (по биссектрисе) О63=1,0÷2,0 см (по биссектрисе) |

2,3 4,3 2,0 1,5 |

|

|

Вспомогательные точки для контура нижней части оката рукава |

1'' Р''3 Г2 8 |

11''=11' Р3Р''3= Р3Р'3 РПГ2=0,5Г1Г4+11'=0,5*12,3+0,5 РП8= Г42+11'=2,4+0,5 |

0,5 0,5 6,7 2,9 |

|

|

Построение втачного двухшовного рукава |

||||

|

Величина переднего переката

|

РПР1= РпР5 |

РПР1=РпР5, Л1Л11=Л1Л5, ММ3=ММ5_ |

2,5 0,75 0,5 |

|

|

Величина локтевого переката |

РлР4= РЛР2

|

РлР4=РЛР2, М2М4=М2М1 |

2,5

|

|

|

Построение конструкции воротника |

||||

|

Величина подъема середины воротника |

ОВ |

– |

2,5 |

|

|

Длина линии втачивания воротника |

ВА |

Lгорл-0,05*ОВ |

20,5 |

|

|

Высота стойки |

ВВ1 |

– |

2,5 |

|

|

Ширина воротника |

В1В2 |

– |

4 |

|

|

Ширина отлета |

А1А2 |

– |

7 |

|

|

Выступ переднего конца |

АА3 |

0,5*Шпланки |

1,5 |

|

1.2.2. 5 Нормирование расходов материала

Комплект лекал для раскроя на проектируемое изделие содержит лекала основных и мелких фасонных деталей без припусков. На всех деталях комплекта лекал указаны направления нитей основы и допускаемые отклонения, нанесены линии груди, талии, бедер, контрольные надсечки. На каждой детали помещены обозначения: наименование детали, размер изделия, количество деталей в крое [19].

Технические требования к расположению лекал включают в себя: соответствие направления нитей основы ткани с положением основных нитей на лекалах деталей изделия; особенности ткани; способ раскладки. Ткань, выбранная на проектируемое изделие, позволяет раскладывать лекала в любом направлении, т.к. не имеет ворса и направленного рисунка.

Выбранный (оптимальный) способ раскладки – всгиб. Обводка лекал на материале выполняется мелом, при условиях: толщина линии не более 1мм, внутренняя сторона обводки совпадает с контуром лекал. При выполнении раскладки лекал в производстве одежды по индивидуальным заказам к контурным линиям лекал, в чертеже раскладки даются припуски на швы, приведенные в таблице 9. Раскладка лекал для основной ткани разрабатываемого изделия представлена на миллиметровой бумаге в приложении Ж.

Таблица 9 – Припуски на уточнение изделия, припуски на швы

|

Деталь и ее участки |

Припуски, см |

Величина швов ,см |

|

1 |

2 |

3 |

|

Средняя деталь спинки |

||

|

Срез средней линии |

2,0 |

1,5 |

|

Срез горловины |

2,0 |

1,0 |

|

Плечевой срез |

2,0 |

1,5 |

|

Срез рельефного шва |

2,0 |

1,5 |

|

Срез низа |

4,0 |

3,0 |

|

|

||

|

Окончание таблица 9 |

||

|

1 |

2 |

3 |

|

Боковая деталь спинки |

||

|

Срез рельефного шва |

2,0 |

1,5 |

|

Плечевой срез |

2,0 |

1,5 |

|

Срез проймы |

2,0 |

1,5 |

|

Боковой срез |

3,0 |

2,0 |

|

Срез низа |

4,0 |

3,0 |

|

Средняя деталь переда |

||

|

Плечевой срез |

2,0 |

1,5 |

|

Срез рельефного шва |

2,0 |

1,5 |

|

Срез борта |

1,0 |

0,3 |

|

Срез низа |

4,0 |

3,0 |

|

Боковая деталь переда |

||

|

Срез рельефного шва |

2,0 |

1,5 |

|

Плечевой срез |

2,0 |

1,5 |

|

Срез проймы |

2,0 |

1,5 |

|

Боковой срез |

3,0 |

2,0 |

|

Срез низа |

4,0 |

3,0 |

|

Верхняя половинка рукава |

||

|

Локтевой срез |

2,0 |

1,5 |

|

Передний шов |

2,0 |

1,5 |

|

Срез оката |

2,0 |

1,2 |

|

Низ рукава |

4,0 |

3,0 |

|

|

2 |

3 |

|

Нижняя половинка рукава |

||

|

Локтевой срез |

2,0 |

1,5 |

|

Передний шов |

2,0 |

1,5 |

|

Срез оката |

2,0 |

1,2 |

|

Низ рукава |

4,0 |

3,0 |

|

Воротник |

||

|

Швы обтачивания |

1 |

0,5 |

|

Нижний срез |

1 |

0,7 |

Экономичность раскладки лекал характеризуется величиной межлекальных выпадов и зависит от следующих факторов: ширины и вида материала; вида поверхности материала; формы, размера и числа деталей в раскладке; вида раскладки; расположение лекал.

Существует несколько способов определения площади раскладки лекал. В данном случае применён комбинированный способ. Суть заключается в том, что площади фигур, ограниченных прямыми линиями, устанавливают геометрическим способом, а площади, ограниченные кривыми линиями определяются по формуле приближённого интегрирования [18]. Процент межлекальных выпадов определяется по формуле:

![]() ,

(2)

,

(2)

где Sр – площадь раскладки;

Sл – площадь лекал (с учётом припусков на швы и уточнение на фигуре заказчика);

р – процент межлекальных выпадов.

Таблица 10 – Нормировочная карта расхода материала на платья

|

Наименование ткани |

Вид раскладки |

Рамка раскладки, см |

Расход ткани, см2 |

Площадь лекал см2 |

Межле кальные потери, % |

|

|

длина ткани |

ширина с кромкой |

|||||

|

джинсовая |

Всгиб |

185 |

75 |

13500 |

11367 |

15 |

При раскрое тканей по индивидуальным заказам допускается 15 % межлекальных выпадов, следовательно, предлагаемая раскладка лекал деталей изделия является рациональной.

1.2.3 Конфекционирование материалов

1.2.3.1 Требования, предъявляемые к материалам

В данном проекте разрабатывается технологический процесс по изготовлению женского легкого платья для повседневной носки. Женское платье выполняет эстетические и утилитарно - практические функции.

К женскому платью предъявляются следующие требования: эстетические, эргономические, конструкторско-технологические, экономические.

В соответствии с эстетическими требованиями модель должна обладать целостностью композиции; должно быть соблюдено соответствии конструкции материалу, силуэтной форме, фасону; соответствие художественно–колористического оформления материала внешнему облику заказчика и модным тенденциям.

В соответствии с эргономическими требованиями изделие должно обеспечивать комфортные условия для потребителя и удобство выполнения движений. Поэтому материалы, входящие в пакет изделия должны обеспечивать создание комфортного пододежного микроклимата и отвод влаги из пододежного пространства; обладать достаточной воздухопроницаемостью и паропроницаемостью [12].

Удобство выполнения движений обеспечивается за счет выбора конструкции изделия и использования при его изготовлении материалов с умеренной жесткостью. Надежность изделия предполагает сохранение целостности изделия и материалов весь период эксплуатации, сохранение его внешнего вида и формы. Материалы должны обладать устойчивостью к разрывным и раздирающим нагрузкам, раздвижке нитей в швах, устойчивостью к истиранию по плоскости и сгибам, низкой пиллингуемостью, несминаемостью, устойчивостью окраски к действию светопогоды.

В процессе изготовления должна быть создана определенная форма модели, обеспечены прочность сборки определенных узлов и всего изделия.

Для закрепления приданной изделию объемно - пространственной формы и предохранения срезов деталей и швов от растяжения в процессе эксплуатации, предусмотрено применение прокладочных материалов с клеевым точечным. Клеевые материалы должны быть малоусадочными; для клеевого соединения важны сопротивление клеевого соединения при расслаивании, устойчивость к химической чистке, стирке, при смятии и деформациях (сдвиге).

Швейные нитки для обеспечения прочности соединения, должны обладать устойчивостью к разрывным нагрузкам и высоким удлинением при разрыве; швы должны быть выполнены в соответствии с техническими требованиями.

Для сохранения внешнего вида изделия в процессе эксплуатации материалы верха должны быть устойчивы при многократном растяжениям и при многократном изгибе.

Жесткость и драпируемость материалов, деформационная способность материалов, должны обеспечивать создание заданной пространственной формы изделия.

Перечисленные требования будут обеспечиваться конструктивным решением конкретных изделий и свойствами материалов, из которых они изготовлены.

Подкладочные материалы должны обладать гладкой поверхностью с малым коэффициентом трения, быть устойчивыми к истиранию по плоскости и сгибам. Для обеспечения комфортного состояния потребителя – хорошей воздухопроницаемостью и гигроскопичностью.

Фурнитура, используемая при изготовлении изделия – пуговицы и замки- молнии должны сохранять свои свойства в процессе эксплуатации.

Пуговицы должны быть правильной формы, без царапин, трещин, заусенцев и с гладкими краями. Пластмассовые пуговицы должны быть термостойкими к влажно-тепловой обработке, и устойчивыми к химической чистке.

В процессе эксплуатации не должно происходить разрушение замка, его деформация, или отрыв. Звенья застежки – молнии должны быть прочными на разрыв в замкнутом состоянии, прочно зафиксированными на основе [12].

С учетом приведенных требований и в соответствии с действующей нормативно-технической документацией, разработаны номенклатура и установлены основные показатели качества материалов верха, прикладных и подкладочных материалов.

1.2.3.2 Характеристика рекомендуемых материалов

В соответствии моделями условного изделия проведен выбор материалов для моделей условного изделия, представленных на рисунке 3.

С требований к материалам, и предпочтений возможных потребителей выбраны материалы верха. Образцы основных материалов приведены в конфекционной карте в Приложении З.

В качестве материалов верха выбраны:

– костюмные ткани: хлопчатобумажные представлены одежными и ворсовыми тканями.

– плательные ткани: из шелковых тканей комбинированных синтетических нитей.

Предлагаемые ткани традиционно используют в производстве женского платья. Ткани этой группы имеют красивый внешний вид, хорошо отстирываются и чистятся, не требуют частого глажения, формоустойчивые.

Для дублирования мелких деталей выбраны термоклеевые прокладочные материалы с точечным покрытием из полиэфиров при наложении клея 8 г/м2. Для предохранения от растяжения элементов одежды выбраны отрезные тесьмы из термоклеевых прокладочных материалов с точечным покрытием из полиэфиров.

Для обеспечения прочности клеевого соединения необходимо соблюдать режимы, указанные в рекомендациях к материалам и которые приведены в таблице 11.

Для выполнения швов выбраны швейные нитки - комплексные лавсановые и армированные хлопколавсановые. Выбор ниток проведен в соответствии с рекомендациями нормативно - технической документации и представлен в таблице 12.

Характеристика материалов и режимы обработки приведена в таблице 13.

Таблица 11 – Режимы склеивания деталей и узлов одежды с прокладочными материалами с клеевым покрытием

|

Материалы |

Режимы склеивания |

|||

|

верха |

прокладочные |

Температура, С |

Усилие прессования , мПа |

Время, с |

|

Для дублирования деталей материалов из синтетического шелка.

|

Термоклеевые прокладочные материалы на нетканой основе с точечным покрытием из полиэфиров при наложении клея 8 г/м2 |

140 |

10 |

18 |

|

Для дублирования мелких деталей из х/б тканей. |

Термоклеевые прокладочные материалы на нетканой основе с точечным покрытием из полиэфиров при наложении клея 8 г/м2

|

160 |

12 |

20 |

|

Для предохранения от растяжения элементов одежды для плательных тканей.

|

Отрезные тесьмы из термоклеевых прокладочных материалов на нетканой основе с точечным покрытием из полиэфиров. |

150 |

5 |

14-16 |

Таблица 12 – Рекомендации по применению швейных ниток

|

Изделия швейные и материалы |

Вид строчки |

Код строчки |

Вид ниток, результирующая линейная плотность, текс. |

|

|

х/б |

армированные, комплексные |

|||

|

Костюмные хлопчатобумажные ткани, плательные ткани из искусственных нитей. |

наметочная, заметочная. |

219;209; |

40 |

_ |

|

петельная пуговичная, стачивающая, обметочная, копировальная, подшивочная. |

107,304; 107,304,2024; 301,401; 503,505; 301; 107,304. |

_ |

25 ЛХ, 25ЛЛ,27 ЛШ

|

|

Таблица 13 – Рекомендуемые режимы ВТО тканей

|

Материал |

Толщина, мм |

Волокнистый состав |

Температура С0 |

Температура нагрева поверхности, С0 |

Время обработки, с |

|

|

тепло стойкости |

термо стойкости |

утюга

|

||||

|

Вельвет-рубчик (обр.1) |

0,2 |

ВХ ,PU |

100 –110 |

120–150 |

120–150 |

18–20 |

|

Джинс (обр. 2) |

0.2 |

Прх/б |

130 –140 |

180–220 |

120–150 |

18–20 |

|

Сатин (обр. 3) |

0,1 |

НЛс |

160 –110 |

225–240 |

90–100 |

10–15 |

|

Креп-сатин (обр.4) |

0,1 |

НЛс, ВЛс |

160 –170 |

255–265 |

90–110 |

8–10 |

|

Крепдешин (обр.5) |

0,1 |

ВВис, ВНитр

|

140 –170 |

175–250 |

100–110 |

8–10 |

1.2.4 Характеристика степени готовности изделия к примерке

На предприятиях различной категории изготовления изделий может осуществляться с одной, двумя примерками или без них, в зависимости от вида изделия, его конструкции, применяемых материалов, опыта работы закройщика, методов конструирования. Степень готовности изделия к примерки должна обеспечить заказчику полное представление о размерах, форме отделочных деталей и будущего изделия в целом. Наиболее прогрессивным методом изготовления изделий является изготовления с одной примеркой. Технологические операции подготовки изделия к примерке предусматривают: фронтальное дублирование полочек; соединение вытачек; соединение конструктивных срезов и неразрезных линий, образующих силуэт изделия: рельефов, бочков; переднего шва рукава; сметывание и заметывание швов и краев деталей при их соединении, приметывание функционально-декоративных и отделочных деталей; в процессе подготовки изделия к примерке внутрипроцессной ВТО подвергаются все соединительные швы, вытачки, карманы.

Схема подготовки изделия к примерке и схема дошива после примерки представлена в виде графической модели.

1.2.5 Характеристика методов обработки и оборудования

Выбор методов обработки и оборудования определяет уровень качества изготовления изделий и осуществляется в соответствии с действующей прогрессивной технологией и нормативной документацией.

При выборе методов обработки учитывались: вид изделия – женское легкое платья; вид и класс услуги – изготовление изделия в ателье первого разряда; применяемое оборудование, приспособления малой механизации; выбранные основные, прикладные и скрепляющие материалы; мощность процесса. Методы обработки узлов условного изделия, представлены в виде сборочных схем с указанием последовательности выполнения операций, представлены на рисунках 5 – 15

Для 5 основных узлов представлены два варианта методов обработки - действующий и проектируемый.

Экономическая эффективность проектируемых методов обработки определена по показателям сокращение затрат времени, %,

Рзв=(Тс-Тн)/Тс∙100%, (3)

где Тс – затраты времени на обработку узла в действующем процессе, мин;

Тн – затраты времени на обработку узла в проектируемом процессе, мин.

Повышение производительности труда, %

Рпт =(Тн-Тс)/Тн∙100% , (4)

Степень механизации обработки узла, %

Рм =Тм/Тобщ ∙100%, (5)

где Тм – затраты времени на механизированные неделимые операции, мин;

Тобщ – общая затрата времени на обработку узла, мин.

Качество и эффективность проектируемых методов обработки повышены за счет: технологичных конструкций; замены операций, выполняемых ручным способом; использования приспособлений малой механизации. Расчет эффективности проектируемых методов обработки представлен в таблице 14.

Таблица 14 – Расчет эффективности проектируемых методов обработки

|

Наименования операции |

Средневзвешенная затрата времени на обработку |

Повышение производи - |

Сокращение затрат времени,% |

Степень механизации обработки при методах,% |

|||||

|

Всего по узлу |

В том числе за счет |

||||||||

|

Существующего метода |

Проектируемого метода |

тельности труда |

Замены ручных операций машинными |

Применение клеевых материалов |

технологичных конструкций |

существующем

|

|||

|

Обработка кармана в рельефном шве |

17,582 |

28,580 |

30,6 |

28,8 |

_ |

14,5 |

14,3 |

44,02 |

48,09 |

|

обработка прорезного кармана в рамку |

30,954 |

22,594 |

8,64 |

7,7 |

0,8 |

3,8 |

3,1 |

44,7 |

40,6 |

|

Обработка низа рукава манжетой |

28,963 |

27,343 |

42,7 |

40,1 |

15,0 |

9,8 |

15,2 |

25,2 |

29,2 |

|

Обработка отложного Воротника |

43,784 |

23,719 |

24,8 |

23 |

11,8 |

4,3 |

6,9 |

21,6 |

22,6 |

|

Обработка бортов планкой |

56,17 |

21,038 |

46,3 |

44,6 |

8,2 |

_ |

36,4 |

21,5 |

26,9 |

|

Итого по узлам |

177,44 |

123,27 |

|

– |

– |

– |

– |

– |

– |

|

Всего по изделию |

337,57 |

330,90 |

153,04 |

144,2 |

35,8 |

32,4 |

75,9 |

157,1 |

167,4 |

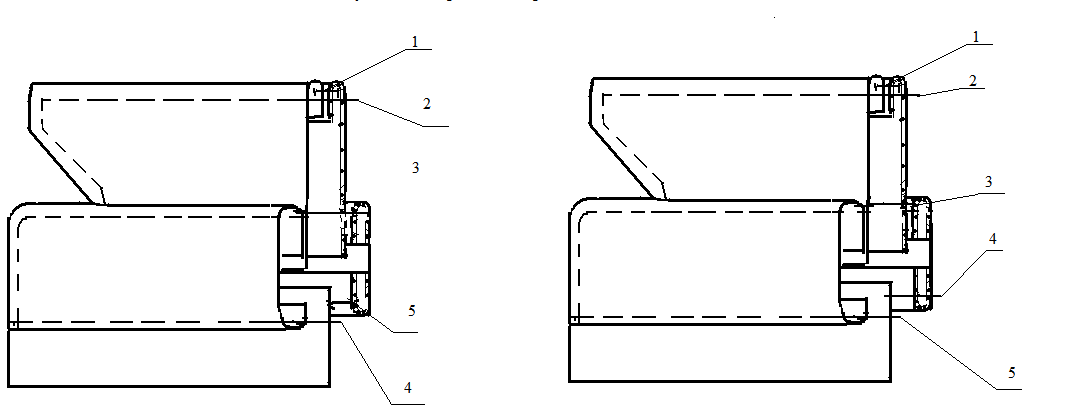

а) б)

Рисунок 5 – Обработка низа рукава манжетой: а- существующий метод,

б) - проектируемый метод

а) б)

Рисунок 6 – Обработка края борта планкой: а – существующий метод,

б) - проектируемый метод

а) б)

Рисунок 7 – Обработка края борта планкой: а) – существующий метод,

б) - проектируемый метод

а) б)

Рисунок 8 – Обработка кармана в рельефном шве: а) – существующий метод,

б) - проектируемый метод

Рисунок 9 – Обработка воротника: а) – существующий метод,

б) - проектируемый метод

а) б)

Рисунок 10 – Обработка низа рукава: а) – гладкого; б) – с воланом.

Рисунок 11 – Обработка застежки на «тесьму-молния»

а) б)

Рисунок 12 – Обработка борта: а) подбортом, б) цельновыкроенного.

Рисунок 13 – Обработка пат, шлевок, хлястиков и поясов

а) б)

Рисунок 14 – Обработка горловины: а) обтачкой, б) воланом.

Рисунок 15 – Обработка горловины

Для влажно – тепловой обработки проектируемого изделия приводится технологическая характеристика утюгов и утюжильных столов. ььььььь

Таблица 15 – Характеристика гладильных столов и утюгов

|

Оборудование, предприятие - изготовитель |

Марка, тип |

Тип нагрева поверхности |

Температура нагрева поверхности С |

Время разогрева, мин |

Масса, кг |

|

Утюг |

УПП |

Электропаровой утюг с терморегулятором, нагрев с помощью тенов |

120-240 |

5-13 |

3 |

|

утюжильный стол «Легмаш» |

Су –1ПЛ |

Электропаровой утюг с терморегулятором, нагрев с помощью тенов |

120-240 |

5-13 |

- |

Таблица 16 – Режимы влажно-тепловой обработки материалов на электрическом оборудовании

|

Вид материала |

Температура обработки, С° |

Масса утюга, кг |

Усилие прессования, МПа |

Время обработки, с |

||

|

утюгом |

на прессе |

на прессе |

утюгом |

|||

|

Вельвет-риубчик |

120-150 |

_ |

3 |

_ |

_ |

18-20 |

|

Джинсовая ткань х/б |

120-150 |

130-150 |

3 |

0.02- 0.05 |

10-30 |

18-20 |

|

Сатин |

100-110 |

_ |

3 |

_ |

_ |

10-15 |

|

Креп-сатин |

90-100 |

_ |

3 |

_ |

_ |

10-8 |

|

Крепдешин |

90-100 |

_ |

3 |

_ |

_ |

10-8 |

Таблица 17 – Приспособления малой механизации

|

Наименования и назначение приспособления |

Марка, номер |

Схема шва |

содержание операции |

|

Лапка однорожковая |

1-59 |

|

Для притачивания потайной застежки «молния» |

|

Лапка с бортиком для настрачивания накладных карманов

|

1-53 |

|

Для выполнения строчек на заданном расстоянии |

|

Откладная двухрожковая линейка |

1-7 |

|

Для выполнения строчек на заданном расстоянии |

|

Назначение машины |

Тип или класс машины |

Тип стежка |

Длина стежков, мм |

Исполнительный орган, механизм перемещения |

Иглы, ГОСТ 2224982 |

Вид обрабатываемого материала |

Толщина сшиваемого пакета материалов, мм |

Дополнительные данные |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

изготовление женских платьев и костюмов

|

1022М-3 |

двухниточный челночный |

0–5 |

нижняя зубчатая рейка |

0203 №90– 150 |

ткани костюмной и платьевой группы |

до 8 |

4500 об/мин |

|

одноигольная краеобмёточная машина

|

51 А |

503 или 504 |

2–5 |

нижняя зубчатая рейка |

0029 – 75,80, |

костюмная, платьевая, сорочечная. |

до 4 |

3500 об/мин |

|

выполнение стегольно-подшивочных строчек

|

1026 |

двухниточный челночный |

0,5–3

|

нижняя зубчатая рейка |

0203 №85– 120 |

костюмная, платьевая, сорочечная. |

до 5 |

4500 об/мин |

|

обработка прямых петель

|

1025 |

однониточный цепной |

–

|

специальный |

3Ф 75-100 |

костюмные, Сорочечные. |

до 2,5 |

2800 об/мин |

Таблица 19 – Подбор швейных игл и ниток

|

Номера игл по ГОСТ 22249 |

Результирующая линейная плотность ниток, текс |

|||

|

Х/б |

армированные |

полиэфирные

|

натуральный шелк |

|

|

70,75 |

80 |

28ЛХ, 28ЛЛ, 25ЛЛ |

22Л, 24ЛТ |

65, 65А |

|

80

|

60 |

36ЛХ, 35ЛЛ |

33Л, 37ЛТ |

65, 65А |

|

90 |

50 |

36ЛХ, 35ЛЛ |

33Л, 37ЛТ |

33, 33А |

Таблица 20 – Технические требования к машинным строчкам

|

Кодовое обозначение |

Изделия швейные и материалы |

строчки |

Количество |

Ассортимент швейных ниток |

|||

|

Результирующая линейная плотность, текс |

|||||||

|

х/б |

Армированные |

полиэфирные |

Шелко- вые

|

||||

|

301 |

Костюмные хлопчатобумажные ткани. Плательные ткани из искусственных нитей. |

стачивающая |

4-5 |

60,80 |

25ЛХ, 22ЛЛ, 28ЛХ |

_ |

_ |

|

101 |

копировальная |

2-3

|

60,80 |

25ЛХ, 22ЛЛ |

_ |

_ |

|

|

503 |

обметочная |

4-5 |

_ |

25ЛХ, 25ЛЛ |

_ |

_ |

|

|

103 |

подшивочная |

2-3 |

_

|

_ |

22ЛЛ |

_ |

|

|

304 |

петельная |

20-25 |

_ |

25ЛХ, 28ЛХ |

_ |

65 |

|

1.3 Проектирования производственных подразделений предприятия

1.3.1 Проектирования швейного цеха

-

Характеристика исходных данных для проектирования швейного цеха

Основным видом информации при проектировании технологических процессов швейных цехов служит технологическая последовательность обработки изделия.

Для работы над проектированием технологического процесса составляется структура затрат времени по узлам и видам работ, которая оформляется на графической модели условного изделия. Такая структура является основной для анализа затрат времени по видам работ, оборудования и комплектования технологических операций в организационные. По структуре затрат времени по видам работ и по анализу затрат времени делают выводы о структуре проектируемого технологического процесса. Рассчитывают затраты времени на пошив изделия по принятым этапам производства, для выполнения в дальнейшем расчета рабочих в швейном цехе.

Структуру затрат времени необходимо дополнить затратами времени на бригадирские функции. В бригадирские функции входят: получение заказов с участка запуска, регистрация их в книге запуска и контроль за своевременным прохождением каждого заказа, и суткопартии по процессу, инструктаж рабочих по способам обработки изделий, сдача изделий на склад и т.п. [3]. Затраты времени на выполнение бригадирских функций рассчитывают на единицу изделия по формуле:

![]() ,

(6)

,

(6)

где Тбр – затраты времени на выполнение бригадирских функций на единицу

изделия, мин;

Тсм – затраты времени на выполнение бригадирских функций в смену,

мин;

М – выпуск изделий в смену одной бригадой, ед.

Сменный выпуск изделий определяют по формуле:

![]() ,

(7)

,

(7)

где Nбр – принятая мощность бригады, чел;

R – продолжительность смены (480 мин.);

Тn – средневзвешенная трудоемкость условного изделия проектируемого

процесса по технологической последовательности, мин.

По формуле (7):

![]() ед.

ед.

По формуле (6):

![]() мин.

мин.

После расчета затраты времени на выполнение бригадирских функций на единицу изделия уточняются средневзвешенная трудоемкость условного изделия действующего процесса и средневзвешенная трудоемкость проектируемого процесса.

Средневзвешенную трудоемкость условного изделия действующего процесса с учетом затрат времени на бригадирские функции рассчитывают по формуле:

Тс = Тс + Тбр, (8)

где Тс – средневзвешенная трудоемкость изделия действующего процесса,

мин;

Тбр – затраты времени на выполнение бригадирских функций на единицу

изделия, мин.

Средневзвешенную трудоемкость условного изделия проектируемого процесса с учетом затрат времени на бригадирские функции рассчитывают по формуле:

Тп =Тп + Тбр, (9)

где Тп – средневзвешенная трудоемкость условного изделия проектируемого

процесса, мин;

Тбр – затраты времени на выполнение бригадирских функций на единицу

изделия, мин.

По формуле (8):

Тс =337,908+8,659 =346,567 мин.

По формуле (9):

Тп =330,906+8,659 =339,565 мин.

Чтобы дальнейшие расчеты технологического процесса были реальными (особенно выпуск изделий в смену), необходимо приблизить полученную трудоемкость условного изделия к среднеотраслевой через поправочный коэффициент. Поправочный коэффициент рассчитывают по формуле:

![]() (10)

(10)

(10)

(10)

где Тотр – среднеотраслевая трудоемкость изделия, мин;

Тс` - средневзвешенная трудоемкость условного изделия действующего

процесса с учетом затрат времени на бригадирские функции, мин.

По формуле (10):

Кп =( 9*60)/346,567=1,5мин.

Для дальнейшего проектирования технологического процесса принимается средневзвешенная трудоемкость условного изделия проектируемого процесса скорректированная на поправочный коэффициент по формуле:

Тизд = Тп` * Кп , (11)

где Тп` - средневзвешенная трудоемкость условного изделия проектируемого

процесса с учетом времени на бригадирские функции, мин.

По формуле (11):

Тизд =339,565∙1.5=509,347мин.

1.3.1.2 Предварительный расчет швейного цеха

Исходными данными для предварительного расчета швейного цеха является: специализация швейного цеха; число рабочих в бригаде или цехе; трудоемкость пошива изделия в целом и по секциям с учетом поправочного коэффициента.

В дипломном проекте разрабатывается специализированный швейный цех, в котором кроме технологического процесса, изготавливающего основной ассортимент изделий – женская одежда платьево-блузочного ассортимента, для сглаживания сезонных колебаний в поступлении заказов размещается технологический процесс, изготавливающий изделия не основного ассортимента – женская одежда платьево-блузочного ассортимента.

На предприятии предусмотрены специализированные бригады, изготавливающие одежду ассортиментных групп, сходных по технологической обработке или по технологическим свойствам материала. Выбор мощности бригад и определение их количества производятся в соответствии с рекомендациями ЦОТШЛ.

Для женской одежды платьево-блузочного ассортимента и для женской поясной одежды и ремонта создана 1 бригада, состоящая из 9 человек, необход один закройщик.

Такт процесса определяется для бригады по ассортиментной группе изделий по формуле:

![]() ,

(12)

,

(12)

где τизд – такт процесса, мин;

Тизд – трудоемкость изделия, мин;

N бр – число рабочих в бригаде, чел.

По формуле (12):

τпба = 509,35 / 9 = 56,59 мин.

Разделение технологического процесса на секции позволяет использовать наиболее прогрессивные формы его организации.

Распределение рабочей бригады по секциям производится в соответствии с трудоемкостью каждой секции по формуле:

![]()

![]() (13)

(13)

где NI, NII, I – расчетное число рабочих в первой, второй секциях, чел.;

TI, TII, – трудоемкость первой, второй, мин;

τизд – такт процесса, мин.

По формуле (13):

NI = 168,301 / 56, 59 = 2,97 чел.

NII = 341,047 / 56,59 = 6,02 чел.

Предварительная проверка загрузки каждой секции процесса производится по коэффициенту согласования по формуле:

![]() ;

(14)

;

(14)

где Кс – коэффициент согласования секции;

Nр – расчетное число рабочих в секции, чел.;

Nф – фактическое число рабочих в секции, чел.

По формуле (11):

КсI = 2,97 / 3 = 0,99

КсII = 6,02/ 6 = 1,004

Для не основного ассортимента трудоемкость по секциям рассчитывается, исходя из примерного соотношения затрат времени по этапам производства

Централизация секций производится, не будет, так как предприятие малой мощности и имеет по 1 бригаде для каждого ассортимента.

Таблица 21 – Характеристика технологических процессов швейного цеха

|

Факторы, определяющие типы процессов |

Характеристика типа процесса |

Обоснование типа процесса |

|

Предметная специализация |

Специализированный: изготавливают изделия женского ассортимента

|

Обеспечивают однородные по технологическим режимам операции и широкое применение различного оборудования |

|

Мощность процесса: – число рабочих – выпуск изделий в смену |

малая мощность в разделении труда имеет укрупненные разнородные операции. Затраты времени на единицу изделия увеличиваются. |

Используют при небольшом количестве притоков заказов по каждому ассортименту одежды, а также при изготовлении изделий, модели которых отличаются оригинальностью и сложностью |

|

Характер обработки изделий |

Сменный процесс: съёмный |

Процесс малой мощности подразумевает односменный порядок работы. |

|

Расположение рабочих мест и направление движения изделий вдоль агрегатов |

Однолинейный двухрядный, с преимущественно зигзагообразным движением деталей. |

Упрощает передачу и сокращает путь движения деталей при ручной передаче изделий от рабочего к рабочему через несколько рабочих мест, также и при возврате изделий на рабочие места. |

|

Секционность |

Многосекционный процесс: каждая секция представляет собой специализированный участок |

Наличие примерки – основной фактор разделения процесса по секциям. Заготовка деталей отделяется от сборочных операций. Это приводит к облегчению согласования времени операций. |

|

Подача изделий на рабочие места |

Поштучно с помощью ручного способа передачи.

|

Каждое заказное изделие может иметь различную последовательность обработки и сборки изделий. |

|

Запуск изделий в процесс |

Поштучный, последовательный

|

Т.к. модели всего цикла находятся одновременно в процессе. |

Длину агрегатов определяют с учетом принятой централизации секций по формуле:

![]() (15)

(15)

где Lагр – длина агрегата секции, м;

N – число рабочих в данной секции с учетом принятой централизации

секций, чел.;

lрм – шаг рабочего места, м;

Кср – среднее количество рабочих мест, приходящихся на одного

рабочего;

2 – количество рядов рабочих мест в агрегате.

Длина агрегатов для платьево-блузочного ассортимента рассчитывается по формуле (15):

![]() м.

м.

![]() м.

м.

Длина агрегатов для пальтово-кастюмного ассортимента рассчитывается по формуле (15):

![]() м.

м.

![]() м.

м.

![]() м.

м.

Длина агрегатов для поясной одежды и ремонта рассчитывается по формуле (15):

![]() м.

м.

![]() м.

м.

Площадь швейного цеха рассчитывают исходя из числа рабочих в цехе и нормы площади на одного рабочего по формуле:

![]() ,

(16)

,

(16)

где S1i – норма площади на одного рабочего, выполняющего работу i-го вида работ, м2;

Ni – число рабочих в цехе, выполняющих работу i-го вида, чел.

Расчетная площадь

швейного цеха составляет

![]() Sцф

= 180 м2

Sцф

= 180 м2

Длина цеха

![]() Lц

определяется по формуле:

Lц

определяется по формуле:

![]() ,

(17)

,

(17)

где Sц – заданная или рассчитанная площадь швейного цеха, м2;

Шц – принятая ширина швейного цеха, м.

![]() Lц

= 180/7 = 25,7 м

Lц

= 180/7 = 25,7 м

Фактическая площадь, приходящаяся на одного рабочего:

![]() ,

(18)

,

(18)

где Slф – фактическая площадь, приходящаяся на одного рабочего, м2;