Техника и технология бурения нефтяных и газовых скважин

.pdfмость полимеров улучшают соответствующие свойства цементных композиций, их структурные свойства и изолирующую способность. Важное ка- чество таких растворов то, что их фильтрат обладает крепящими свойствами. Это способствует отверждению глинистой корки и сцеплению тампонажного камня со стенками скважины.

В б. ВНИИКРнефти разработана цементно-смоляная композиция ЦСК-1, состоящая из тампонажного камня с добавкой алифатической эпоксидной смолы ТЭГ-1 и отвердителя полиэтиленполиамина (ПЭПА).

Для приготовления ЦСК-1 в воду затворения последовательно вводят смолу ТЭГ и отвердитель ПЭПА, а затем на этой жидкости затворяют цемент.

Растворы, приготовленные на углеводородной жидкости (чаще всего на дизельном топливе), приобретают высокую пластическую прочность после замещения в них дизельного топлива водой. Инертность вяжущего вещества к дизельному топливу позволяет безопасно транспортировать растворы по бурильным трубам на значительные глубины. При контакте с водой происходит замещение дизельного топлива и раствор превращается в высоковязкую пасту. Прочность получаемого тампона зависит от концентрации вяжущего вещества. Для получения подвижного, легко прокачиваемого раствора при высоком содержании твердой фазы рекомендуется вводить в него креозол, кубовые остатки этилового эфира ортокремневой кислоты и другие ПАВ, которые способствуют также отделению дизельного топлива после закачивания смеси в пласт.

Наиболее часто в практике применяются соляроцементные, соляробентонитовые и соляроцементно-бентонитовые смеси.

Соляроцементные смеси содержат 30–40 % дизельного топлива, 0,5− 1 % креозола и 6 % ускорителя (кальцинированной соды) от массы цемента. Для большей прочности цементного камня в состав смеси вводят до 30− 50 % кварцевого песка.

Соляробентонитовые смеси (СБС) готовят плотностью от 1,1 до 1,3 г/см3 (íà 1 ì3 дизельного топлива 1−1,5 т бентонита). СБС после вытеснения дизельного топлива водой быстро загустевает и через 15 мин приобретают пластическую прочность 40−60 МПа.

Соляроцементно-бентонитовые смеси (СЦБС) имеют следующий состав: 1000−1200 кг бентонитового глинопорошка, 300−500 кг цемента и 0,5− 1 % ПАВ от массы смеси на 1 м3 дизельного топлива. При смешивании с водой или буровым (глинистым) раствором образуется нерастекаемая тампонажная паста с высокой пластической прочностью и вязкостью. Для снижения отрицательного воздействия на смесь пластовых вод до начала схватывания и повышения прочности тампонажного камня в СЦБС вводят 3−10 % жидкого стекла (от массы цемента).

Растворы на углеводородной жидкости приготовляют в следующем порядке. В мерные емкости цементировочных агрегатов заливают расчетное количество дизельного топлива, в котором растворяют ПАВ. На этой жидкости затворяют бентонит, цемент или их смесь. При прокачивании че- рез бурильные трубы смесь должна быть изолирована от бурового раствора верхней и нижней порциями дизельного топлива − по 0,5 м3, объем смеси не должен превышать 5 м3. После вытеснения смеси из бурильных труб в затрубное пространство прокачивают 0,5−1 % бурового раствора.

188

Тампонажные растворы на основе полимеров

Полимерные тампонажные растворы имеют следующие преимущества перед растворами минеральных вяжущих веществ: малую плотность, удобство регулирования сроков схватывания, хорошую фильтруемость в пористых средах, отсутствие проницаемости тампонажного камня, высокую прочность и стойкость к агрессии камня. Из большого количества полимеров, выпускаемых отечественной промышленностью, наиболее широкое применение для разработки тампонажных смесей получили водорастворимые смолы. Однако наиболее перспективны водонерастворимые смолы, способные противостоять перетокам жидкости по стволу скважины в самом пласте и не вступать с ней во взаимодействие, сохраняя исходный компонентный состав и соответствующие ему свойства раствора.

Тампонажная смесь СКМ-19 разработана на основе мочевиноформальдегидной (карбамидной) смолы М-19-62, отверждаемой 30%-ным водным раствором хлорного железа. При перемешивании смолы с отвердителем через определенное время происходит потеря текучести, а затем интенсивное отверждение смолы и быстрое нарастание прочности тампонажного камня.

Для улучшения изолирующей способности в смесь рекомендуется вводить наполнители − опилки, кордное волокно, резиновую крошку и др. При разбавлении смеси минерализованной водой в соотношениях 1:1 и 1:2 сроки схватывания увеличиваются соответственно на 10 и 40 %. При этом прочность тампонажного камня значительно снижается, однако остается удовлетворительной для перекрытия поглощающих каналов.

Тампонажную смесь ТС-ФА приготовляют на основе водонерастворимого фурфуролацетонового мономера (мономер ФА), отверждаемого 30%-ным водным раствором хлорного железа. Термостойкость мономера ФА превышает 200 °С, плотность 1,09−1,17 г/см3. При хранении до одного года он почти не изменяет свои свойства и не теряет способности к отверждению. При температуре свыше 140 °С следует учитывать влияние избыточного давления на сроки схватывания смеси.

Вследствие низкой вязкости тампонажного состава целесообразно вводить в него до 10 % наполнителей (кордного волокна). При этом следует корректировать сроки схватывания до заданных значений, так как некоторые наполнители оказывают замедляющее действие на отверждение смеси ТС-ФА, и поэтому при вводе в смесь наполнителей количество отвердителя увеличивают.

Во ВНИИБТ разработаны тампонажные смеси на основе малоконцентрированных латексов (СКМС-30АРК, ДВХБ-70, ДВМП-10Х и СПС-30ИКПХ) с содержанием 25−30 % сухого вещества. Эти латексы коагулируют в водном растворе хлорида кальция, образуя плотную резиноподобную массу. Малоконцентрированные латексы (МКЛ) перед использованием структурируют введением в них 0,5−1 % к массе порошкообразного КМЦ при круговой циркуляции латекса. Если КМЦ в виде раствора, то следует вводить 10 % от объема латекса 5−7%-ного раствора КМЦ. Структурирование латексов способствует более равномерному распределению в них наполнителей (опилки, кордное волокно, резиновая крошка и др.), оптимальная добавка которых составляет 100−120 кг на 1 м3 латекса.

189

Тампонажные пасты

Тампонажные пасты приготовляют на глинистой основе или на основе неорганических вяжущих веществ. Пасты на глинистой основе представляют собой высоковязкие тампоны, которые применяют для проведения тампонажных работ по снижению интенсивности поглощения с последующим закачиванием БСС или как самостоятельные изолирующие смеси при низкой интенсивности поглощения. Пасты на основе неоргани- ческих вяжущих веществ являются твердеющими и со временем превращаются в тампонажный камень достаточной прочности. Ниже описаны пасты, наиболее широко используемые при изоляционных работах.

Вязкая тампонажная паста (ВТП) обладает повышенной пластической прочностью, приготовляется с помощью цементировочного агрегата по рецептурам.

Паста применяется для изоляции мелких поглощающих каналов, оценки поглощающей способности скважины и выбора последующего направления ведения изоляционных работ, а также для определения возможности перехода на промывку скважин глинистым раствором.

Гипаноглинистая паста (ГГП) получается смешением глинистого раствора, приготовленного на 15−20%-ном растворе хлорида кальция, с раствором гипана 8−10%-ной концентрации. В раствор добавляют наполнитель из расчета 20−30 кг на 1 м3 раствора. На буровой смесь приготовляют двумя цементировочными агрегатами. В емкости одного готовят минерализованный буровой раствор с наполнителем, а в емкость другого заливают гипан. Двумя агрегатами одновременно закачивают равные объемы компонентов смеси в скважину через тройник. Смесь продавливают в зону поглощения при закрытом превенторе: при этом в стволе оставляют столб смеси, превышающий мощность пласта не менее чем на 10 м. На 4−6 м3 гипана расходуется 5−6 м3 бурового раствора и 100−150 кг наполнителя. Термостойкость смеси до 180 °С.

Полиакриламидглинистая паста (ПГП) образуется смешением 1%-ного раствора полиакриламида с минерализованным глинистым раствором в соотношении 1:3. Вязкость глинистого раствора должна быть не более 45 с по ПВ-5. Компоненты смеси с помощью двух ЦА подают в тройник, а затем по колонне бурильных труб нагнетают в зону поглощения.

Соляроцементная паста (ПТЦ) получается смешением в тройникесмесителе цементного раствора на водной основе плотностью 1,8 г/см3 с соляроцементным раствором плотностью 1,2−1,45 г/см3. При смешении указанных растворов в соотношении 0,6:1,3 получают пасты с пластической прочностью 1,8–2 кПа, а в соотношении 0,5:0,9 пластическая прочность достигает 5 кПа. Сроки схватывания смеси регулируют добавками хлорида кальция. Соотношение объемов исходных растворов контролируют по их одновременному расходу.

Цементно-глинистую пасту (ПТЦГ) приготовляют смешением в трой- нике-смесителе цементного раствора на водной основе с соляроглинистым раствором. Плотность цементного раствора 1,84 г/см3, а растекаемость 18−20 см; плотность соляроглинистого раствора 1,24−1,26 г/см3. Сроки схватывания ПТЦГ регулируются добавлением ускорителей схватывания.

Начальная пластическая прочность тампонажной пасты зависит от соотношения объемов перемешиваемых растворов и плотности соляроглинистого раствора. Увеличение как содержания бурового раствора, так и его

190

плотности приводит к повышению пластической прочности. Хорошая прокачиваемость по бурильным трубам и высокая эффективность при тампонировании зон интенсивных поглощений отмечаются у паст с начальной пластической прочностью 1,8−2,5 кПа.

Глиноцементная паста с сернокислым глиноземом представляет собой нерастекаемую массу, которая при перемешивании приобретает пластиче- скую прочность 0,8−8,3 кПа. После прекращения перемешивания происходит интенсивный рост прочности структуры. Смесь рекомендуется использовать при поглощении свыше 20−30 м3/ч. При большей интенсивности поглощения рекомендуется периодически прекращать закачивание продавоч- ной жидкости на 10−15 мин после начала поступления смеси в пласт.

До начала операции цемент и глинопорошок затаривают равномерно в бункер цементно-смесительной машины, а сернокислый глинозем растворяют в воде затворения, концентрацию которого контролируют по плотности раствора. После затворения тампонажную пасту закачивают в зону поглощения непосредственно по стволу скважины. Рекомендуется применять эти пасты до глубины 2000 м.

Рецептуры паст и соответствующие им свойства приведены в табл. 7.4. Глиноцементная паста с полиакриламидом (ГЦППАА) представляет собой высокоструктурированную тампонажную смесь плотностью 1,33− 1,4 г/см3 и высокой пластической прочностью. Смесь получают непосредственно в скважине при одновременной подаче в соотношении 1:1 цементного раствора плотностью 1,5 г/см3, затворенного на водном растворе полиакриламида концентрацией 0,25−0,3 %, и глинистого раствора вязкостью 45 с по ПВ-5. Цементный раствор подается в бурильные трубы, а глини-

стый раствор − в затрубное пространство.

Метасоцементную пасту (МЦП) получают вводом воднощелочного раствора 10−15 % метаса в цементную суспензию, приготовленную на водном растворе хлорида кальция. При растекаемости цементного раствора более 19 см по конусу АзНИИ в смесь следует вводить 2 % глинопорошка (от массы сухого цемента) или наполнителя. Приготовляют МЦП следующим образом. В емкость ЦА наливают воду и растворяют в ней кальцинированную соду, после чего туда засыпают метас и растворяют его посредством круговой циркуляции, периодически измеряя вязкость воднощелочного раствора. По достижении необходимой вязкости циркуляцию прекращают. Цементный раствор приготовляют на водном растворе хлори-

|

|

|

|

|

|

|

Ò à á ë è ö à 7.4 |

Рецептуры паст |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Добавка на 100 г цемента |

Ïëîò- |

Пластическая |

Скорость |

Прочность |

|||

|

|

|

прочность через |

||||

|

Серно- |

|

восстановления |

на сжатие |

|||

Бенто- |

Âîäà, |

ность, |

60 ìèí |

структуры, |

через 1 сут, |

||

кислый |

ã/ñì |

3 |

перемеши- |

||||

íèò, ã |

ã/ñì3 |

|

êÏà/ìèí |

ÌÏà |

|||

|

глинозем, г |

|

|

|

вания, кПа |

|

|

|

|

|

|

|

|

|

|

20 |

3 |

75 |

1,76 |

3,8 |

0,35 |

2 |

|

30 |

3 |

90 |

1,67 |

2,2 |

0,27 |

3 |

|

40 |

3 |

105 |

1,65 |

1,4 |

0,18 |

2,3 |

|

50 |

3 |

120 |

1,68 |

1,6 |

0,22 |

1,4 |

|

20 |

6 |

85 |

1,7 |

|

1,8 |

0,15 |

2,1 |

30 |

6 |

95 |

1,67 |

4,8 |

0,14 |

2,5 |

|

40 |

6 |

110 |

1,64 |

6,3 |

0,7 |

1,4 |

|

50 |

6 |

125 |

1,62 |

3,6 |

0,11 |

1,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

191 |

да кальция с помощью второго цементировочного агрегата и закачивают его в бурильные трубы одновременно с щелочным раствором метаса.

Гипсоцементная паста (ГЦП) образуется смешением цементного раствора, приготовленного на водном растворе хлорида кальция, с цементным раствором, содержащим раствор гипана 10%-ной концентрации, при следующем соотношении компонентов (массовая часть): портландцемент 100, гипан 0,7−1, хлорид кальция 3−5, вода 50−60.

Полиакриламидцементную пасту (ПААЦП) получают смешением цементной суспензии, приготовленной на водном растворе полиакриламида, с цементной суспензией на основе водного раствора хлорида кальция при следующем соотношении компонентов (массовая часть): портландцемент 100, ПАА (основное вещество) 0,14−0,2, хлорид кальция 3,5−5, вода 55−60.

Изоляция зон поглощения с помощью взрыва

При изоляции зон поглощения наибольшие трудности представляют зоны с повышенной интенсивностью поглощения, особенно при полной потере циркуляции. Для этих целей может быть использован взрыв в зоне поглощения взрывчатых веществ (ВВ).

Эффективность изоляции поглощающих горизонтов после взрыва будет зависеть от того, насколько уменьшится сечение поглощающих каналов, по которым происходит фильтрация жидкости.

При взрыве образуются две зоны разрушения: зона раздавливания породы и зона взрыва, или трещинообразований. Система радиальных и тангенциальных трещин во второй зоне наряду с существующими каналами поглощения приводит к образованию крупных кусков породы, больших, чем в первой зоне. За пределами второй зоны взрыв вызывает лишь упругопластичную деформацию или колебания среды.

Разрушение, вызываемое взрывом, в обеих зонах приводит к снижению первоначальной интенсивности поглощения. Разногабаритные обломки из разрушенных взрывом пород увлекаются вязкопластической жидкостью и перекрывают поглощающие каналы.

Выбор размера заряда определяется конкретными условиями скважины и зависит от толщины, механических свойств горных пород поглощающего пласта, состояния ствола скважины, параметров бурового раствора, заполняющего скважину, диаметра бурильного инструмента, конструкции торпеды и т.д.

ИЗОЛЯЦИОННЫЕ РАБОТЫ С ПАКЕРАМИ

Для предупреждения перемешивания тампонажной смеси с буровым раствором в скважине при доведении ее до зоны поглощения

èдля разобщения нескольких поглощающих пластов необходимо иметь пакер. С помощью пакера можно также задавить смесь в зону поглощения

èисследовать приемистость поглощающих пластов при давлениях, возможных в процессе дальнейшей проводки скважины или при ее креплении.

Существующие конструкции пакеров, применяемые при изоляции поглощающих пластов, подразделяют на две группы: многократного исполь-

зования (извлекаемые) и разбуриваемые.

192

Пакеры извлекаемые

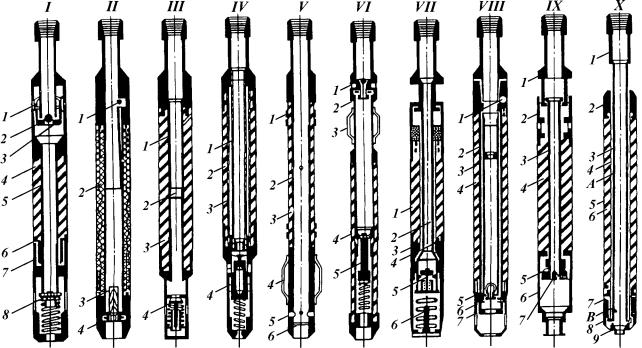

Пакеры с якорным устройством. К пакерам с упором о стенки скважины относятся пакеры, резиновый элемент которых деформируется от воздействия на него веса колонны бурильных труб, а якорное устройство устанавливается в рабочее положение при помощи груза, вращением инструмента или за счет перепада давления, создаваемого в бурильных трубах нагнетанием бурового раствора. Пакеры этого типа (рис. 7.4, I–VII) имеют простую конструкцию, однако не всегда надежны в работе, а иногда требуют дополнительных приспособлений для извлечения груза.

С учетом недостатков в ТатНИПИнефти разработан гидравлико-меха- нический пакер А19М.

Гидравлико-механический пакер А19М2 ТатНИПИнефти состоит из переводника 1 (ðèñ. 7.5, à), ствола 2, резиновых элементов 3 с ограничи- тельным элементом 4, якорного устройства и подвески с секторами. Якорное устройство включает в себя плунжер 10 с конусом 5, обойму 8 с плашками 6, пружину 9, втулку 11, цилиндр 12, манжету 14, кольцо 15 è âèíò 13. В нижней части ствола пакера расположены подвеска 17 и секторы 19 на пальцах 18.

Пакер соединяется с бурильными трубами и спускается в скважину до необходимой глубины. Нагнетанием жидкости в бурильных трубах создают давление 3−4 МПа. Под действием давления кольцо 15 с обоймой 8 и плашками 6 движется вверх. Конус 5 отжимает плашки к стенкам скважины, и при плавной посадке (подачей вниз плавно нагружают пакер до 8,5 т) бурильных труб плашки заклинивают якорный механизм, собранный на плунжере 10, а резиновый элемент деформируется, разобщая зону поглощения от затрубного пространства. При этом ствол 2 пакера перемещается вниз, выдвигая секторы 19 штуцера из кожуха 16, которые, поворачиваясь на пальцах 18, полностью раскрывают внутренний канал пакера. В этот момент давление резко падает, что служит сигналом об окончании установки пакера. Затем приступают к исследованию и изоляции поглощающего пласта.

Извлечение пакера после проведения исследований или заливки производится медленным подъемом бурильных труб. При этом переводник и ствол идут вверх, плашки освобождаются от заклинивания и под действием пружины и собственного веса занимают транспортное положение.

Для применения пакера при изоляции пластов быстросхватывающимися смесями с раздельной транспортировкой их составляющих компонентов по бурильным трубам в полиэтиленовых сосудах он снабжен устройством, разрушающим сосуды и перемешивающим тампонажную смесь. Устройство (рис. 7.5, á) состоит из переводника 20 с винтовыми канавками, наклонно установленных ножей 22, втулки 21, планки 23 и разъемного кольца-фиксатора 24.

Основным преимуществом пакера является свободная подвеска якорного устройства на стволе пакера, что дает возможность одновременно с разобщением затрубного пространства от подпакерной зоны разобщать рабочую камеру от ствола пакера и открывать радиальные каналы большого сечения. Благодаря этому исключается вредное влияние штуцера при исследовании скважин и появляется возможность закачки в скважину более вязких тампонажных смесей с наполнителями.

Наиболее широкое применение нашли пакеры, разработанные в

193

Рис. 7.4. Пакеры безупорные: |

|

|

|

|

|

|

резиновый элемент, 5 − ствол, 7 |

|

цилиндр, 8 − |

||||||

I − |

пакер безупорный с редукторным клапаном: 1, 6 − поршень, 2 − øàð, 3 − втулка, 4 − |

− |

|||||||||||||

обратный клапан; II − |

пакер КуйбышевНИИНП: 1 − øàð, 2 − резиновый элемент, 3 − заглушка, 4 − седло; III − |

пакер треста б. «Татнефтегаз- |

|||||||||||||

разведка»: 1 − ствол, 2 |

− |

заглушка, 3 |

− резиновый элемент, 4 |

− обратный клапан; IV − пакер с камерой ограничения: 1 − резиновый рукав, |

|||||||||||

2 − |

резиновый элемент, 3 |

− |

ствол, 4 |

− |

обратный клапан; V − |

пакер ВНИИБТ: 1 |

− кольцо, 2 − ствол, 3 − резиновый элемент, 4 |

− центратор, |

|||||||

5 − |

штуцер, 6 − диафрагма; VI − устройство ВНИИБТ: 1 − øàð, 2 − седло, 3 − центратор, 4 − резиновый элемент, 5 − обратный клапан; VII − |

||||||||||||||

пакер В.И. Мищевича и Е.К. Зеберга: 1 |

− |

резиновый элемент, 2 − отверстие, 3 |

− конус, 4 |

− клапан, 5 − шток клапана, 6 |

− |

шток упорный; |

|||||||||

VIII |

− |

пакер − мост Л.А. Синоплиса: 1 |

− øàð, 2 − втулка, 3 − |

седло, 4 − резиновый элемент, 5 − клапан, 6, 7 |

− штифты; IX |

− |

|

пакер ГМП-2 |

|||||||

УфНИИ: 1 − переводник, 2 − |

втулка, 3 − |

труба, 4 − резиновый элемент, 5 − |

обратный клапан, 6 − седло, |

7 − øàð; X − |

|

надувной пакер |

|||||||||

б. ТатНИИ: 1 − переводник, 2 – неподвижная головка, 3 − ствол, 4 − уплотнительные кольца, 5 − цилиндр, 6 |

− резиновый элемент, 7 − ïîä- |

||||||||||||||

вижной элемент, 8 − башмак, 9 − штуцер; À − отверстия для передачи давления на резиновый элемент; Â − отверстия для нагнетания тампонажной смеси в зону поглощения

Рис. 7.5. Гидравлико-механический пакер

А19М2 ТатНИПИнефти: |

|

|

|

|

|

|

|||||

à |

− |

пакер; á |

− |

устройство; 1 − переводник; |

|||||||

2 |

− |

ствол; 3 |

− |

резиновый элемент; 4 |

− |

îãðà- |

|||||

ничительное кольцо; 5 − конус; 6 − |

плашки; |

||||||||||

7 |

− |

áîëò; |

8 |

− |

обойма; |

9 |

− |

пружина; |

10 |

− |

|

плунжер; |

11 |

− |

втулка; |

12 |

− |

цилиндр; |

13 |

− |

|||

âèíò; 14 − |

манжета; 15 − |

кольцо; 16 − |

êî- |

||||||||

æóõ; 17 − |

подвеска; 18 − палец; 19 − |

сектор; |

|||||||||

20 |

− |

переводник; 21 |

− |

втулка; 22 |

− |

íîæ; |

|||||

23 − планка; 24 − разъемное кольцо-фик- сатор

Рис. 7.6. Гидравлический безупорный пакер Д-74

ТатНИПИнефти и УфНИПИнефти. В пакере УфНИПИнефти якорное устройство жестко закреплено на стволе пакера, поэтому после разобщения зоны поглощения и затрубного пространства исследование скважины и изоляционные работы проводятся через штуцер диаметром 35−40 мм. Преимущество пакера УфНИПИнефти − наличие антизатекателей, предотвращающих затекание резины, благодаря чему увеличивается срок службы резиновых элементов пакера.

Гидравлические пакеры. К гидравлическим относятся пакеры, резиновый элемент которых деформируется за счет перепада давления, создаваемого в бурильных трубах нагнетанием бурового раствора. У гидравлического пакера отсутствует упорный механизм, но он снабжен обратным клапаном, который пропускает жидкость под резиновый элемент. Для освобождения пакера с целью его подъема необходимо открыть обратный клапан.

Гидравлический безупорный пакер Д-74. Основными недостатками пакеров многократного действия являются малый диаметр внутреннего канала и наличие штуцеров для создания перепада давления при раскрытии пакера. Кроме этого в надувных гидравлических пакерах быстро выходит из строя резиновый элемент. Отличительная особенность пакера Ä-74 − нали- чие рабочей камеры, отделенной от резинового элемента и штуцера. Последний состоит из поворотных секторов, прикрепленных шарнирно к ак- сиально-подвижной втулке так, что при движении втулки вниз секторы поворачиваются, освобождая центральный канал.

Пакер (рис. 7.6) состоит из ствола 7, аксиально подвижного патрубка 1, подвижной головки 4 с ограничителем 3, резинового элемента 6, антизатекателей 5, поршня 8 с резиновой манжетой 10, цилиндра 12, упорной втулки 13, башмака 16 и штуцера 15. Поршень 8 в транспортном положении удерживается пружиной 9, а пружина 2 устанавливает в исходное положение весь пакер, собранный на стволе 7 с уплотнительными кольцами 11. Пружинные ножи 14 необходимы для вскрытия полиэтиленовых сосудов с компонентами БСС.

Пакер на бурильных трубах спускают в скважину до необходимой глубины. Нагнетанием жидкости в бурильных трубах плавно создают давление 5−6 МПа. Под действием давления поршень 8 сжимает пружину 9 и движется вверх, деформируя резиновые элементы. Затем осуществляют плавную посадку бурильных труб на величину, равную рабочему ходу пакера.

Разбуриваемые пакеры

В осложненных условиях проводки глубоких скважин целесообразно применять разбуриваемые пакеры, обеспечивающие наибольшую безопасность проведения изоляционных работ, так как сразу же после продавки тампонажной смеси бурильные трубы отсоединяют от пакера и извлекают на поверхность. В этом случае предотвращается разбавление тампонажной смеси не только в процессе закачки, но и в период ее твердения, так как исключается влияние вышележащих водоносных горизонтов и эффекта поршневания при подъеме бурильного инструмента. Конструкция разбуриваемых пакеров, принцип их работы, а также преимущества и недостатки описаны в ряде работ.

Разбуриваемый пакер ÐÏ-4. С целью повысить качество герметизации скважин на больших глубинах, разработана конструкция разбуриваемого

196

пакера, обеспечивающая при создании давления в бурильных трубах вна- чале перемещение уплотнительного элемента вниз по стволу скважины, а затем его сжатие (Н.И. Сухенко, В.И. Крылов).

Пакер (рис. 7.7) состоит из ствола 5, соединенного левой резьбой с переводником 1, резинового элемента 6 с двумя неподвижными головками 4 è 12, втулки 10, перекрывающей отверстия 7 в стволе пакера и седла 16. Втулка и седло образуют демпфирующую камеру и удерживаются в стволе пакера штифтами 11 è 15. Отверстия 7 снаружи перекрыты обратным клапаном 8. Детали пакера, кроме переводника, изготовляют из разбуриваемого материала.

После спуска пакера до необходимой глубины скважину промывают, и в бурильные трубы сбрасывают шар 13, а затем шар 9. Они перекрывают

Рис. 7.7. Разбуриваемый пакер РП-4: |

|

Рис. 7.8. Устройство для цементирования |

|||

1 |

− переводник; 2 |

− пробка; 3 − уплотнитель- |

поглощающих пластов |

||

ное кольцо; 4, 12 − |

головки; 5 − ствол; 6 − ðå- |

|

|||

зиновый элемент; 7 |

− отверстие; 8 − |

обратный |

|

||

клапан; 9, 13 |

− øàðû; 10 − втулка; 11, 15 − |

|

|||

штифты; 14 − |

перепускной канал; 16 |

− седло |

|

||

|

|

|

|

|

197 |