- •4.1.2. Конструкция червячных колес

- •4.1.3. Конструкция червяков

- •4.1.4. Допуски формы и расположения поверхностей

- •4.1.5. Корпусные детали

- •4.2. Система смазки

- •4.3. Система охлаждения

- •5. Конструирование передач с гибкой связью

- •5.1. Конструирование ременных передач

- •5.1.1. Описание схемы алгоритма расчета

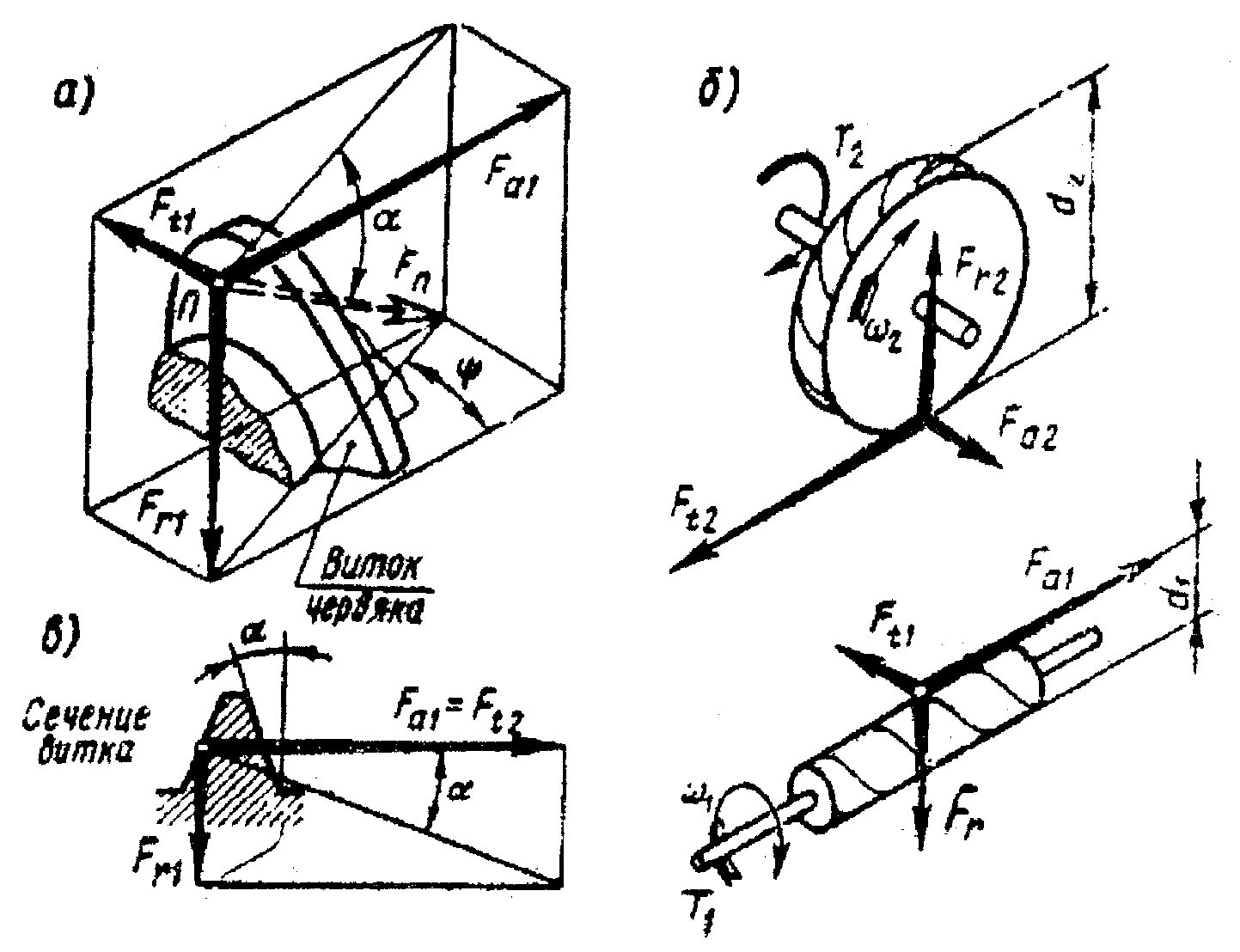

окружная

сила колеса

![]() (осевая сила червяка

(осевая сила червяка![]() ),

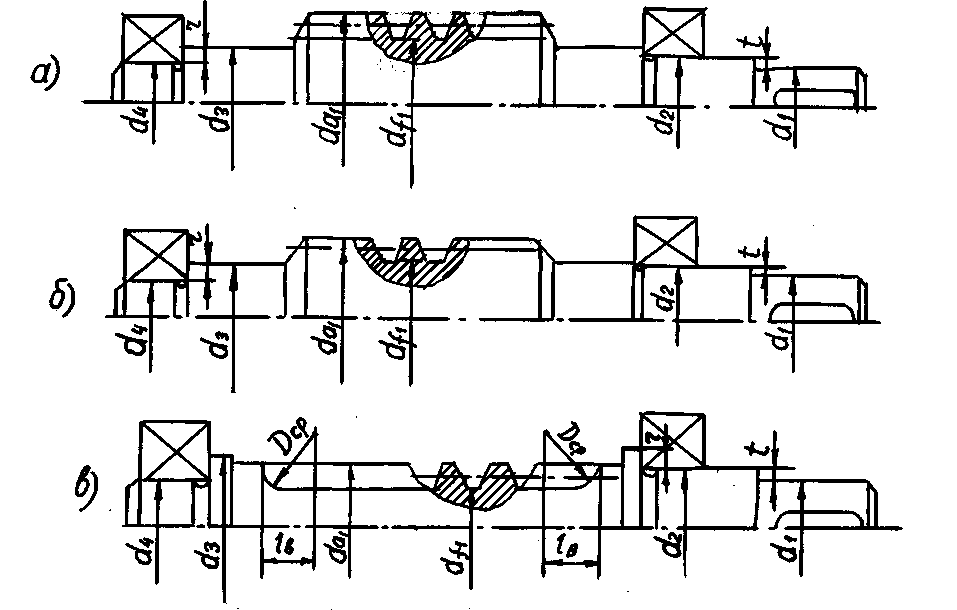

рис.37,б,

),

рис.37,б,

![]() ,

Н;

,

Н;

радиальная сила в зацеплении (рис.37,в)

![]() ,

Н,

,

Н,

где

![]() =

20°.

=

20°.

|

|

Рис.37. Схема сил, действующих в червячном зацеплении

16. Определить данные для проверки червяка на жесткость:

суммарная

поперечная нагрузка на червяка

![]() ;

;

расстояние

между опорами червяка

![]() мм;

мм;

минимальный

момент инерции в сечении

![]() ,

мм2;

,

мм2;

прогиб

вала

![]() ,

мм,

где

,

мм,

где

![]() МПа.

МПа.

17.

Проверить вал червяка на жесткость по

условию

![]() :

:

- если "нет", то перейти к блоку 17 (см. п.18),

- если "да", то перейти к блоку 18 (см. п.19).

18. По ГОСТ 2144-76(в СНГ действует ГОСТ 2144-93) (см. табл. 25) выбрать увеличенный q и расчет повторить с блока № 6.

19. Провести расчет червячного редуктора на нагрев масла:

а) уточнить к.п.д. передачи по формуле

![]() ,

,

где

![]() - см. п.7;

- см. п.7;

![]() - приведенный угол трения, определяемый

экспериментально (табл. 29);

- приведенный угол трения, определяемый

экспериментально (табл. 29);

б) определить температуру нагрева масла в червячном редукторе:

![]() С

- без искусственного охлаждения;

С

- без искусственного охлаждения;

![]() С

- охлаждение вентилятором,

С

- охлаждение вентилятором,

где

![]() - мощность

на червяке; А

- поверхность

охлаждения корпуса (табл. 30);

- мощность

на червяке; А

- поверхность

охлаждения корпуса (табл. 30);

![]()

![]() -коэффициент

теплоотдачи (большее значение – при

хороших условиях охлаждения);

-коэффициент

теплоотдачи (большее значение – при

хороших условиях охлаждения);

![]() - коэффициент

теплоотдачи

при обдуве вентилятором, насаженным

на вал червяка (табл. 31);

- коэффициент

теплоотдачи

при обдуве вентилятором, насаженным

на вал червяка (табл. 31);

в)

максимально допустимую температуру

нагрева масла принять

![]() С;

С;

Таблица 29

Экспериментальные значения приведенного угла трения

|

Скорость

скольжения

|

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

3 |

4 |

7 |

10 |

15 | |

|

|

БрОЦС БрОФ (БрОНФ) |

3º10 |

2º30 |

2º20 |

2º00 |

1º40 |

1º30 |

1º20 |

1º00 |

0º55 |

0º50 |

|

БрАЖ(Н) БрОМЦ |

3º40 |

3º10 |

2º50 |

2º30 |

5º20 |

2º00 |

1º40 |

1º30 |

1º20 |

1º10 | |

Таблица 30

Площадь А поверхности охлаждения червячного редуктора

в зависимости от межосевого расстояния а

|

а, мм |

80 |

100 |

125 |

140 |

160 |

180 |

200 |

225 |

250 |

280 |

|

А,м2 |

0,19 |

0,24 |

0,36 |

0,43 |

0,54 |

0,67 |

0,8 |

1 |

1,2 |

1,4 |

Таблица 31

Коэффициент

![]() при

обдуве вентилятором

при

обдуве вентилятором

|

Частота

вращения вала

|

750 |

1000 |

1500 |

3000 |

|

Коэффициент

теплоотдачи

|

17 |

21 |

29 |

40 |

г)

проверить редуктор на нагрев по условию

![]() :

:

- если "нет", то перейти к блоку 19. Рассмотреть возможные конструктивные доработки червячного редуктора с целью увеличения поверхности охлаждения или интенсивности охлаждения масла. Повторить тепловой расчет - блок 18;

- если "да", то расчет червячной передачи закончен.

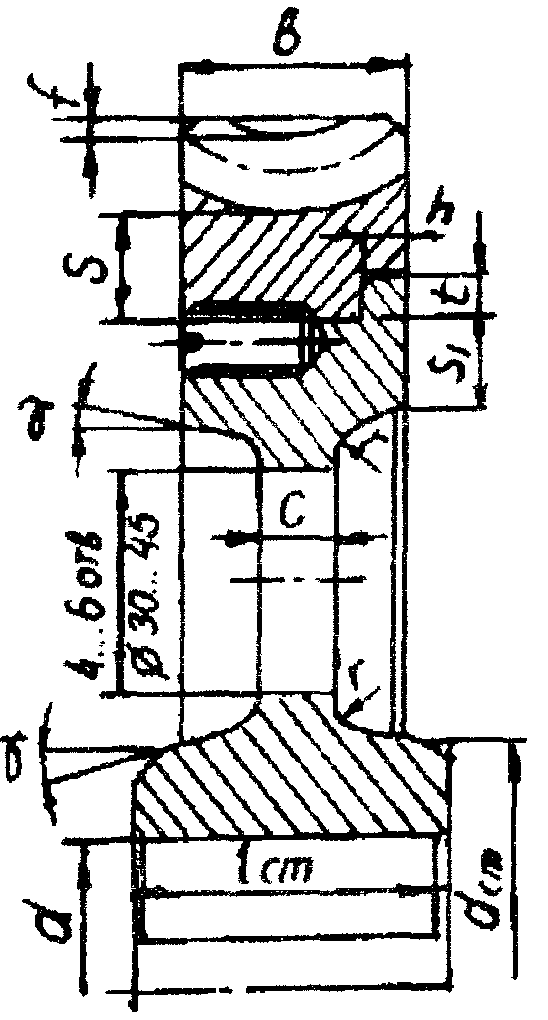

4.1.2. Конструкция червячных колес

Червячные колеса по условиям работы изготавливают составными: центр колеса - из стали, реже из серого чугуна, а зубчатый венец - (бандаж) - из антифрикционного материала (рис. 38). Бронзовый венец

|

а) |

б) |

для посадок H7/r6

|

Риc. 38. Конструкции червячных колес со штампованной или кованой ступицей: а - бронзовый венец запрессован на ступицу и закреплен винтами; б - бронзовый венец залит на ступицу, на ободе которой есть углубления

установлен на центр с натягом по посадке: H7/p6; H7/r6; H7/s6. Эту конструкцию рекомендуется применять для передач с относительно невысоким тепловыделением, так как при значительной разнице в коэффициенте линейного расширения у бронзы и стали или чугуна при высокой температуре натяг уменьшается и надежность соединения снижается. Для предотвращения осевого взаимного смещения венца и ступицы червячного колеса в стыкуемые поверхности ввертывают винты с последующим срезанием головок (см. рис. 38,а).

В серийном и массовом производстве применяют биметаллическую конструкцию червячного колеса, бронзовый венец которой отлит в форму с предварительно вставленным в него центром. Для гарантии от смещения венца на заливаемой поверхности центра выполняют пазы различной формы (см. рис. 38,б).

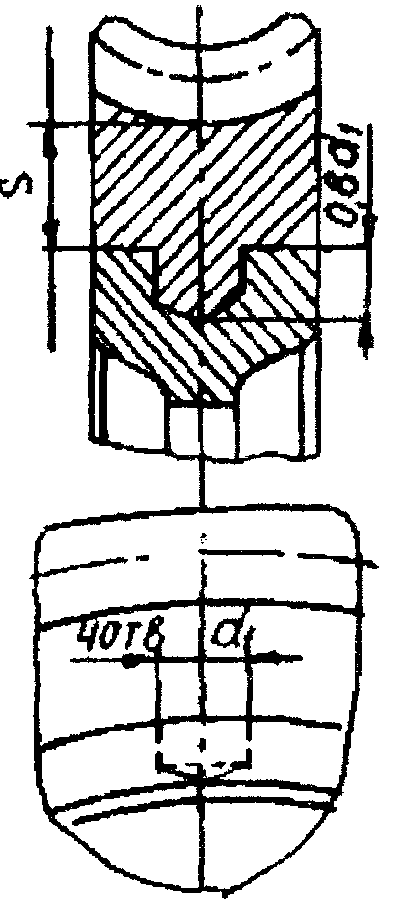

4.1.3. Конструкция червяков

червячных передач

Червяк

в большинстве случаев делают за одно

целое с валом. Витки червяка могут быть

нарезаны на токарном станке, если

![]() (рис. 39,а,б) или получены фрезерованием,

если

(рис. 39,а,б) или получены фрезерованием,

если

![]() (рис.39,в).

(рис.39,в).

|

|

Рис.39.

Конструирование червячного вала: а)

![]() ;

б)

;

б)![]() ;

;

в)

![]() ;

;![]()

Одним из основных требований является конструктивное обеспечение высокой жесткости червяка. С этой целью расстояние между опорами стараются сделать как можно меньшими. Диаметр вала червяка в ненарезанной части назначают таким, чтобы обеспечить, по возможности, свободный выход инструмента при обработке витков и необходимую величину упорного заплечика для подшипника.

При относительно малом диаметре червяк приходится выполнять по рис.39,в. В этом случае высоту упорного заплечника в местах установки подшипников согласуют с наружным диаметром червяка.

4.1.4. Допуски формы и расположения поверхностей

для деталей червячной передачи

Правила выполнения чертежей цилиндрических червяков и червячных колес устанавливаются ГОСТ 2403-75. Этот стандарт определяет правила указания на чертежах параметров зубчатых венцов. Другие данные, необходимые для изготовления этих деталей, приводятся на чертеже в соответствии с требованиями ЕСКД.

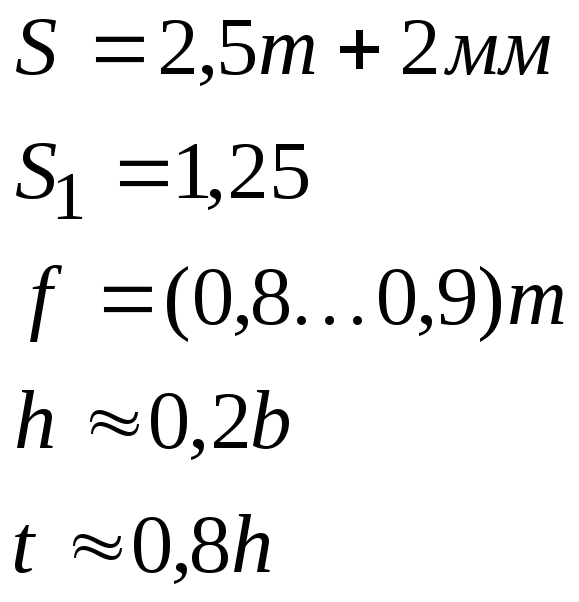

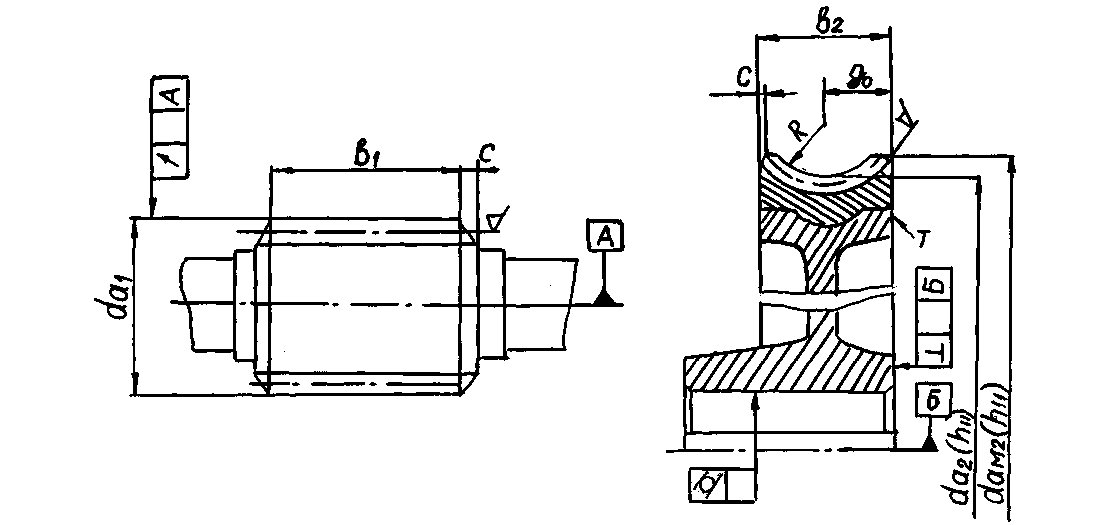

На

изображении цилиндрического червяка

(рис. 40) указывают: диаметр вершин витка

![]() ,длину

нарезной части червяка по вершинам

,длину

нарезной части червяка по вершинам

![]() ,

размеры

фасок С

на

концах витка, шероховатость боковых

поверхностей витков .

,

размеры

фасок С

на

концах витка, шероховатость боковых

поверхностей витков .

|

Рис.40. Параметры зубчатых венцов червячной передачи, указываемые на чертежах

|

На

изображении червячного колеса (рис.40)

указывают: диаметр вершин зубьев

![]() ,

ширину

зубчатого венца

,

ширину

зубчатого венца

![]() ,

расстояние

от базового торца Т до средней торцовой

плоскости колеса

,

расстояние

от базового торца Т до средней торцовой

плоскости колеса

![]() ,

наибольший

диаметр

,

наибольший

диаметр![]() ,

радиус поверхности вершин зубьев R,

размеры фасок С

или

радиусы притупления торцовых кромок

зубьев, шероховатость боковых

поверхностей зубьев.

,

радиус поверхности вершин зубьев R,

размеры фасок С

или

радиусы притупления торцовых кромок

зубьев, шероховатость боковых

поверхностей зубьев.