Заочники ПГС 3 курс ИДПО 2013 / Лаб работы / 8 работа МПГ

.pdf

Федеральное агентство по образованию РФ Тверской государственный технический университет

Кафедра "Строительные и дорожные машины и оборудование"

Лабораторная работа

По дисциплине «СТРОИТЕЛЬНЫЕ МАШИНЫ»

На тему «Расчет основных параметров и выбор типового оборудования для электрореверсивной лебедки»

Выполнил студент группы ………………………

Факультета……………………………

Фамилия И.О. ………………………

Принял ……………………………

Тверь 20___г.

Расчет основных параметров и выбор типового оборудования для электрореверсивной лебедки

Цель работы: изучение конструкций электрореверсивных лебедок; ознакомление с методами расчета и выбора канатов, электродвигателей, редукторов, тормозных устройств и соединительных муфт; получение навыков компоновки оборудования механизма подъема груза.

Конструкции лебедок изучаются по промышленным образцам в лаборатории, стендам, плакатам, моделям и чертежам в атласах конструкций. При необходимости отдельные узлы разбираются с последующей сборкой.

1. Исходные данные

Каждый студент разрабатывает свой вариант, исходные данные для которого определяют по прил. 1. в соответствии с номером задания и заносит их в табл.1.

Таблица 1. Исходные данные

Наименование |

Обозначение |

Ед. изм. |

значение |

Грузоподъемность лебедки |

Qг |

кН |

|

Высота подъема груза |

Нг |

м |

|

Скорость подъема груза |

Vг |

м/мин |

|

Группа режима работы механизма |

- |

- |

|

Схема компоновки лебедки |

- |

- |

|

2.Последовательность выполнения работы

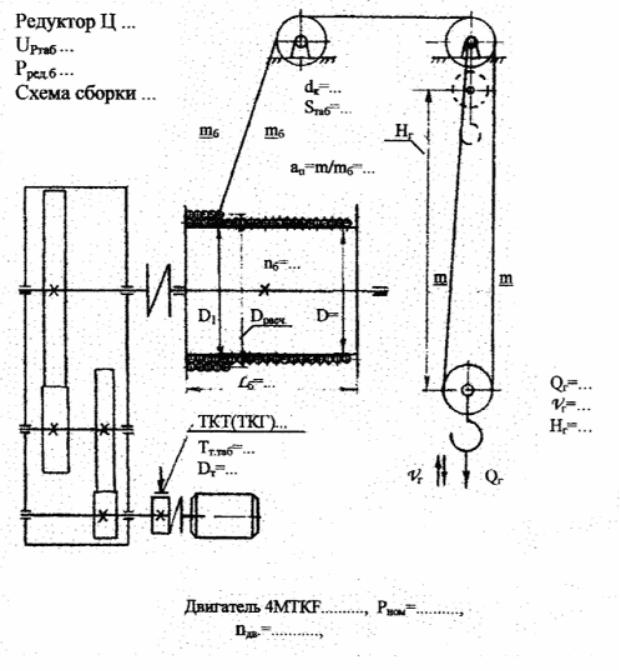

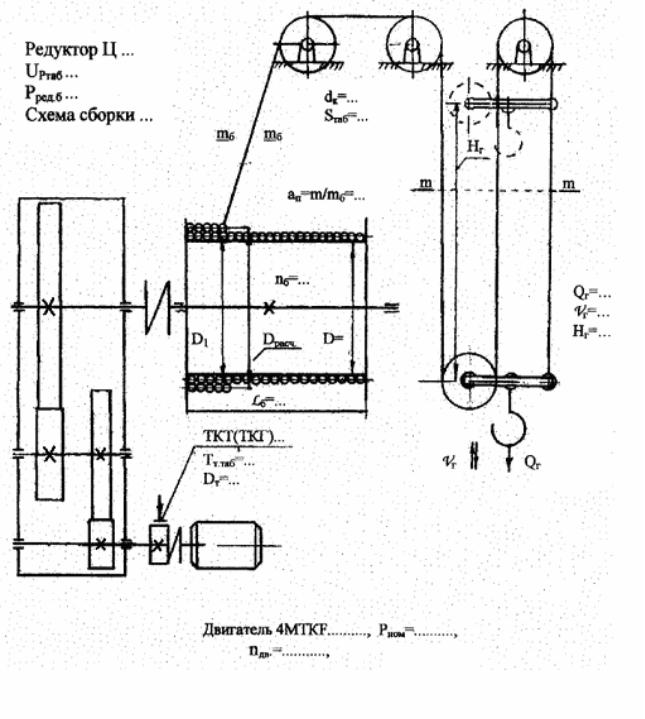

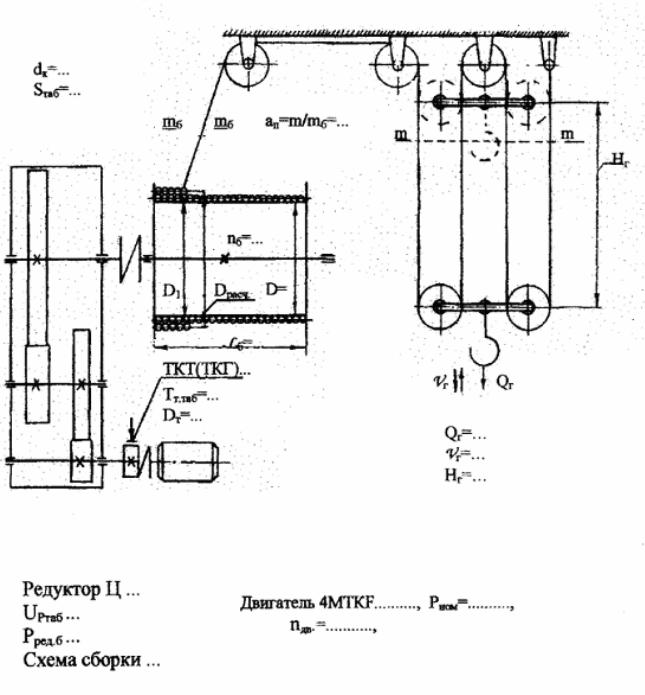

2.1.На схеме лебедки определить кратность и КПД полиспаста, рассчитать максимальное усилие в канате, требуемое разрывное усилие и подобрать канат по ГОСТу

(табл 2)

2.2.Рассчитать диаметр, канатоемкость, рабочую длину и частоту вращения барабана.

2.3.Определить статическую мощность двигателя и по табл.6 выбрать требуемый его типоразмер.

2.4.Определить общее передаточное число механической передачи и по табл. 7 выбрать типоразмер редуктора.

2.5.Определить расчетные крутящие моменты и подобрать соединительные муфты,

(табл. 9).

2.6.Определить требуемый тормозной момент и подобрать тормозное устройство

(табл. 10 и 11).

2.7.Определить фактическую скорость подъема груза и ее расхождение с заданной.

2.8.На схеме компоновки лебедки проставить все параметры подобранного

оборудования.

Рекомендуется предварительно расчеты выполнить в черновике, чтобы убедиться в том, что все они выполнены верно и все условия выполняются.

2

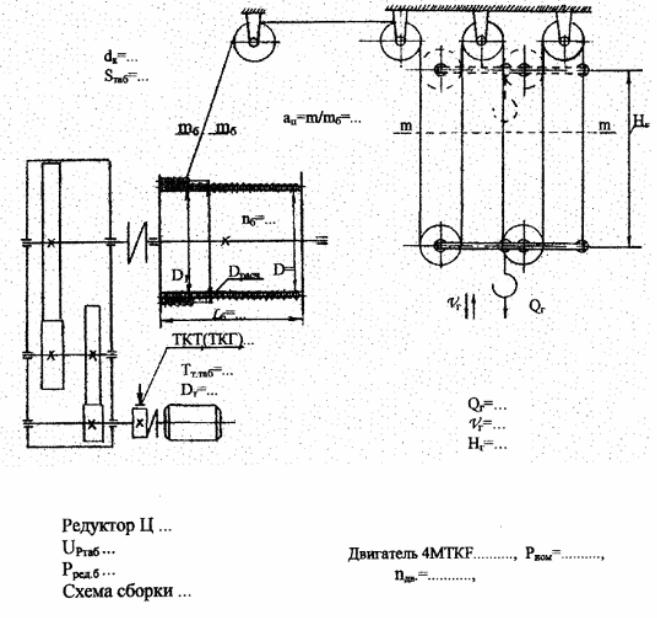

Рис. 1 .Схема компоновки лебедки

3

Рис. 2 .Схема компоновки лебедки

4

Рис. 3 .Схема компоновки лебедки

5

Рис. 4 .Схема компоновки лебедки

6

3.Расчет основных параметров и выбор типового оборудования.

3.1Определение коэффициента полезного действия полиспаста:

h |

|

= |

h |

бл × |

(1-h |

бл |

ап )×h t |

п |

|

|

бл |

||||

|

1-hбл |

||||||

|

|

ап |

|||||

|

|

|

|||||

где hбл - КПД блока на подшипниках качения; hбл =0,98; ап - кратность полиспаста;

t - число отклоняющих блоков (определяют по схеме компоновки лебедки)

aп = m / mб

где m - число ветвей каната, на которые распределяется действие груза Qr;

mб - число ветвей каната, набегающих на барабан (определяют по схеме компоновки лебедки).

aп = ............................................................................................................................

hп = ............................................................................................................................

3.2.Определение максимального усилия в набегающей на барабан ветви каната:

|

S = |

QГ + q , кН. |

|

|

|

max |

aп ×hп |

|

|

|

|

где |

q - вес крюковой подвески, кН; ( q = 0,05×QГ ) |

||

Smax |

= ........................................ |

.................... |

................................................................ |

3.3.Выбор каната.

3.3.1. Определение расчетного разрывного усилия в тяговом канате

|

Sразр = Smax × Z р , кН. |

где |

Zp - минимальное значение коэффициента запаса прочности каната (табл. 2) |

Таблица 2: Численные значения коэффициентов запаса прочности для стальных канатов

Группа режима работы механизма по |

Коэффициент запаса прочности |

ГОСТ 25835-83 |

каната Zp |

1М |

3.15...3,55 |

2М |

4,0 |

ЗМ |

4,5 |

4М |

5,6 |

5М |

7,1 |

6М |

9,0 |

7

Sразр = ............................................................................................................................

Для механизма подъема строительных лебедок принимают обычно стальные канаты двойной свивки типа ЛК-Р (линейное касание проволочек разных диаметров в верхнем слое пряди) конструкции 6x19 (шесть прядей по 19 проволочек в пряди) грузовые, нераскручивающиеся, крестовой свивки.

Канат подбирают согласно ГОСТ 2688-80 (табл. 3) по разрывному усилию в тяговом канате Sразр из условия

Sтаб ³ Sразр

где Sтаб - табличное значение разрывного усилия каната в целом.

Таблица 3: Основные параметры каната двойной свивки типа ЛК-Р, конструкции 6x19 (1+6+6/6) + 1о.с. по ГОСТ 2688-80

Диаметр каната dк, мм |

|

Маркировочная группа, МПа |

|

|||

|

1370 |

|

1570 |

1770 |

|

1960 |

|

Разрывное усилие каната в целом Sтаб , КH |

|||||

8,3 |

|

|

34,8 |

38,15 |

|

41,6 |

9,1 |

|

|

41,55 |

45,45 |

|

49,6 |

9,9 |

|

|

48,85 |

53,45 |

|

58,35 |

11,0 |

|

|

62,85 |

66,8 |

|

75,15 |

12,0 |

|

|

71,75 |

78,55 |

|

85,75 |

13,0 |

71,05 |

|

81,25 |

89,0 |

|

97,0 |

14,0 |

86,7 |

|

98,95 |

108,0 |

|

118,0 |

15,0 |

100,0 |

|

114,5 |

125,5 |

|

137,0 |

16,5 |

121,5 |

|

139,0 |

152,0 |

|

166,0 |

18,0 |

145,0 |

|

168,0 |

181,5 |

|

198,0 |

19,5 |

167,0 |

|

191,0 |

209,0 |

|

228,0 |

21,0 |

194,5 |

|

222,0 |

243,0 |

|

265,5 |

22,5 |

220,0 |

|

251,0 |

275,0 |

|

303,5 |

24,0 |

250,5 |

|

287,0 |

314,0 |

|

343,0 |

25,5 |

284,0 |

|

324,5 |

355,5 |

|

388,5 |

27,0 |

319,0 |

|

365 |

399,5 |

|

346,5 |

28,0 |

346,5 |

|

396,0 |

343,0 |

|

473,5 |

30,5 |

415,5 |

|

475,0 |

520,0 |

|

576,5 |

32,0 |

458,0 |

|

523,5 |

573,0 |

|

625,5 |

33,5 |

502,5 |

|

574,0 |

648,0 |

|

686,0 |

Для правильно подобранного каната фактический коэффициент запаса прочности Zp.0. должен быть равен или больше допускаемого

Z рф = Sтаб ³ Z р

Smax

Z рф = ............................................................................................................................

8

Пример обозначения стального каната диаметром 9,1мм, грузового назначения (-Г-) из проволоки марки 1 (-1-), оцинкованного по группе С (-С-), левой односторонней свивки (- Л-О-), нераскручивающегося, рихтованного (-Р-), нормальной точности, маркировочной группы 1960 Мпа, по ГОСТ 2688-80.

Канат 9.1-Г-1-С-Л-О-Р-1960 ГОСТ 2688-80

В нашем случае: Канат………………………………………………………………………..

3.4.Определение основных размеров грузового барабана

3.4.1. Определение диаметра барабана по дну канавки (для нарезного барабана) или по наружной поверхности (для гладкого барабана)

D = dk × h1 , м,

где h1 - коэффициент, зависящий от группы режима работы механизма (табл. 4)

Таблица 4: Значения коэффициентов диаметра барабана

Группа режима работы механизма по |

Коэффициент диаметра барабана h1 |

ГОСТ 25835-83 |

|

1М |

11,2....14,0 |

2М |

16,0 |

ЗМ |

18,0 |

4М |

20,0 |

5М |

22,4 |

6М |

25,0 |

D = ............................................................................................................................

Полученное значение диаметра барабана следует привести в соответствие с нормальным рядом размеров: 160, 200, 250, 320, 400, 450, 560, 630, 710, 800, 900 и 1000 мм (выбрать ближайшее большее значение).

D = ............................................................................................................................

3.4.2. |

Определение требуемой длины каната: |

|

|

|

Lk = H Г × ап + p × D1 ×(W1 +W2 ) , м |

где |

D1 |

= D + dk - диаметр барабана по центрам каната, м; |

|

W1 |

= 1,5...2 - число неприкосновенных витков каната на барабане; |

|

W2 |

= 3...4- число витков каната, находящихся под узлом крепления каната на |

барабане.

Lk = ............................................................................................................................

3.4.3.Определение рабочей длины барабана:

Lб |

= |

|

|

Lк |

× dk |

, м |

|

p × mн |

× (mн |

× dk + D) ×j |

|||||

|

|

|

|||||

где |

mн = 1...5 - число слоев навивки каната на барабан, |

|

j - коэффициент неплотности навивки: |

9

для гладких барабанов j = 0,9...0,95;; для нарезных барабанов j = 1.

При многослойной навивке каната барабаны изготавливают гладкими, при однослойной навивке - нарезными.

Lб = .............................................................................................................................................

Число слоев навивки назначается так, чтобы соблюдалось условие:

Lб / D = (0,5...3)

Если условие не соблюдается, необходимо изменить число слоев навивки.

Lб / D = ............................................................................................................................

3.4.4. |

Определение расчетного диаметра барабана: |

|

|

|||||||||

|

|

Dрасч |

= D1 + dk |

× (mн -1) |

||||||||

Dрасч = .................................................. |

|

|

.......... |

|

|

.......... |

|

|

.......... |

............................................ |

||

3.4.5. |

Определение частоты вращения барабана: |

|

|

|

|

|||||||

|

|

n = |

VГ × ап |

|

, об/мин |

|||||||

|

|

|

|

|

||||||||

|

|

б |

p × Dрасч |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||||

nб |

= .......... |

........................................ |

|

.......... |

|

.......... |

|

|

|

.......... |

|

............................................ |

3.5. Выбор электродвигателя для привода механизма подъема. |

||||||||||||

3.5.1. |

Определение статической мощности двигателя: |

|

|

|||||||||

|

|

Pст |

= |

(QГ + q) ×VГ |

|

|

||||||

|

|

60×h |

п |

×h |

м |

×h |

б |

|||||

|

|

|

|

|

|

|

|

|

||||

где |

|

QГ - вес поднимаемого груза, кН; |

|

|

|

|

|

|

|

|||

q |

- |

вес крюковой подвески, кН; |

|

|

|

|

|

|

|

|

|

|

VГ |

- |

скорость подъема груза, м/мин; |

|

|

|

|

|

|

|

|||

hп |

- |

коэффициент полезного действия полиспаста; |

||||||||||

hм |

- |

коэффициент полезного действия передачи мощности (табл.5); |

||||||||||

hб |

- |

коэффициент полезного действия барабана; hб =0,96 0,98.... |

||||||||||

Таблица 5: Коэффициенты полезного действия механических передач крановых механизмов при номинальной нагрузке

Тип передачи |

КПД при опорах на |

|

|

подшипниках качения |

|

|

|

|

Зубчатые цилиндрические в закрытом корпусе при |

(0,97…0,98) ^ i |

|

наличии i ступеней |

|

|

Червячные передачи при числе заходов червяка Z |

|

|

Z=1 |

0,7... |

0,75 |

Z=2 |

0,75... |

0,82 |

Z=4 |

0,82... |

0,92 |

10