- •1)Поршневые насосы

- •2)Центробежные насосы

- •3)Высота всасывания

- •4)Осевые и роторные насосы

- •5)Вентиляторы и компрессоры

- •Динамические компрессоры

- •6)Фильтрование

- •7)Осаждение

- •8)Центрифугирование и сепарация

- •9)Очистка газов от пыли

- •10)Теплообмен. Вынужденная и естественная конвекция

- •11)Теплообменные аппараты

- •12) Способы нагревания. Теплоносители.

- •13) Выпаривание и выпарные аппараты

- •14)Охлаждение и теплоносители (хладагены)

- •15)Перегонка и ректификация

- •16)Адсорбция и абсорбция

- •17)Экстракция и экстрагирование

- •18)Получение серной кислоты

- •19)Получение аммиака

- •20)Получение азотной кислоты

- •21)Водоподготовка

- •22)Получение азотных удобрений

- •23)Получение калийных удобрений

- •24)Фосфорные удобрения

- •25)Комплексные удобрения

- •26)Нефть и нефтехимия.

- •29)Технология получения алюминия

- •30)Получение ацетилена, уксусной кислоты, спиртов.

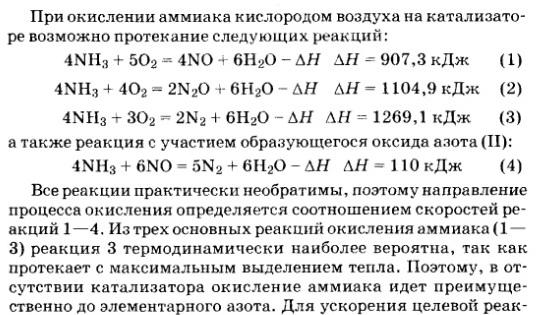

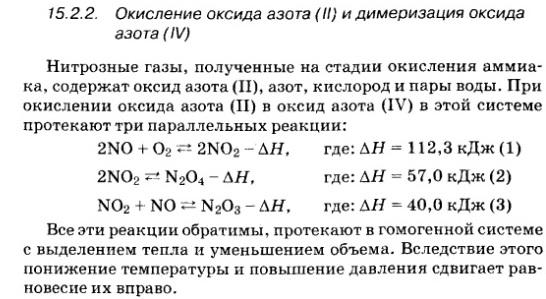

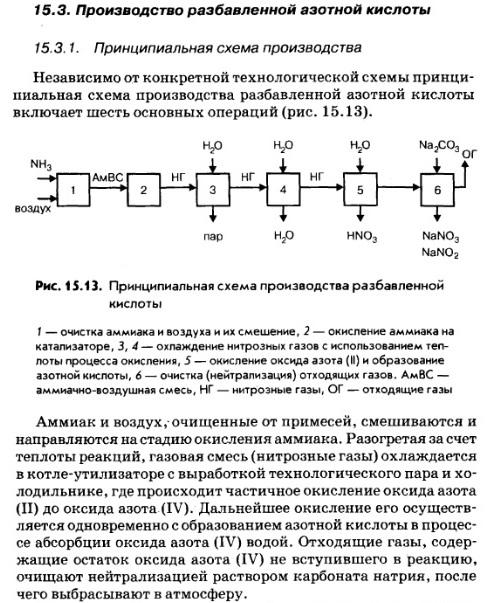

20)Получение азотной кислоты

Кислота производится исключительно из аммиака. В настоящее время основную массу азотной кислоты производят из синтетического аммиака, получаемого на основе конверсии природного газа. Аммиак подвергается тщательной очистке фильтрованием через матерчатые и керамические фильтры и промывкой жидким аммиаком.

Существует 2 способа производства азотной кислоты:

-получение разбавленной кислоты с последующим концентрированием ее в случае необходимости и

-непосредственное получение концентрированной кислоты

Первая стадия процесса (конверсия) одинакова для получения разбавленной и концентрированной кислоты, вторая стадия отличается рядом особенностей. Решающее значение при выборе параметров той или иной технологической схемы имеет выбор оптимального давления на каждой из стадий процесса.

Образующийся оксид азота(II) выделяется в газовую фазу, где окисляется кислородом до оксида азота(IV).

21)Водоподготовка

-процесс по удалению из природной воды вредных для производства примесей, содержащихся в ней в виде взвесей, коллоидных частиц, растворенных солей и газов. В водоподготовку входят операции:

-осветление

-умягчение

-дегазация

-обессоливание

-обеззараживание

Осветление достигается отстаиванием ее с последующем фильтрованием через зернистый материал различной дисперсности. Для коагуляции коллоидных примесей и абсорбции окрашенных веществ в воду добавляют сульфаты алюминия и железа.

Обеззараживание воды обеспечивается ее хлорированием или озонированием

Дегазация – удаление растворенных газов, поглощаются реагентами

Обессоливание – например фармацевтические препараты- достигается методом ионного обмена(иониты поглощают из раствора ионы в обмен на эквивалентное количество других ионов того же знака) , дистилляцией и электродиализом(под воздействием электрического поля).

Умягчение – обработка воды для понижения ее жесткости, то есть уменьшения концентрации ионов кальция и магния различными физическими, химическими и физико-химическими методами.

22)Получение азотных удобрений

Наиболее распространенные удобрения – нитрат аммония и карбамид.

Получение нитрата аммония: (аммонийная селитра) основано на реакции нейтрализации азотной кислоты газообразным аммиаком с последующим упариванием раствора нитрата аммония.

Нейтрализация : HNO3 + NH3 = NH4NO3 –ΔH

Для испарения воды и концентрирования раствора нитрата аммония моно использовать как внешнее тепло и теплоту нейтрализации, выделяющуюся в самом процессе.

Получение карбамида( мочевина): взаимодействие аммиака с оксидом углерода 4 с последующей дистилляцией продуктов синтеза и переработкой полученных растворов. При синтезе карбамида протекают 2 обратимые реакции:

-образования карбамата аммония:

2NH3 +CO2 ↔ CO(NH2)(ONH4) – ΔH

и дегидратации карбамата аммония до карбамида:

CO(NH2)(ONH4) ↔ CO(NH2)2 + H2O + ΔH

23)Получение калийных удобрений

Калийные минеральные удобрения представляют собой природные или синтетические соли и содержат питательный элемент в виде К+. в зависимости от природы аниона калийные удобрения делятся на хлоридные и бесхлоридные. К калийным удобрениям хлоридного типа относят природные минералы (каинит, сильвинит), хлорид калия, электролитные растворы. К бесхлоридным калийным удобрениям относятся сульфат калия и калимагнезия (двойная соль сульфата калия и сульфата магния).

Основным калийным удобрением является хлорид калия. Сырьем для производства хлорида калия служит природный минерал сильвинит – смесь сильвина и галита. Существуют две метода производства: флотационный и галургический.

Флотационный способ производства: измельчение сильвинитовой руды; отделение карбонатных примесей методами флотации, гравитации; флотационное разделение водорастворимых минералов руды (сильвина и галита) в присутствии собирателей (основная флотация); перечистная флотация полученного концентрата для удаления из него оставшихся примесей; обезвоживание концентрата методами сгущения и фильтрования; сушка влажного концентрата.

Галургический способ производства: измельчение сильвинитовой руды; выщелачивание хлорида калия из сильвинита горячим оборотным раствором (щелоком); отделение горячего щелока от твердой фазы(хлорида натрия и пустой породы) и его осветление; охлаждение и кристаллизация из него хлорида калия; сушка хлорида калия; нагревание оборотного раствора и возвращение его на стадию выщелачивания сильвинита.