- •14.1. Конструктивные и геометрические параметры спирального сверла

- •14.2. Элементы режима резания при сверлении

- •14.3. Особенности процесса резания при сверлении

- •14.4. Силы резания при сверлении

- •14.4.1. Силы, действующие на сверло

- •14.4.2. Влияние различных факторов на осевую силу и крутящий момент

- •Значения поправочных коэффициентов Kом

- •14.5. Износ и стойкость сверл

- •Средние значения стойкости сверл

- •14.6. Расчет элементов режима резания при сверлении

- •Значения коэффициента Сs

- •14.7. Зенкерование и развертывание

- •14.7.1. Элементы и геометрические параметры зенкера и развертки

- •Ключевые слова и понятия

- •Контрольные вопросы

Г л а в а 14.

Сверление, зенкерование

и развертывание

л а в а 14.

Сверление, зенкерование

и развертывание

Сверление – это один из наиболее распространенных способов получения глухих и сквозных цилиндрических отверстий в сплошном материале.

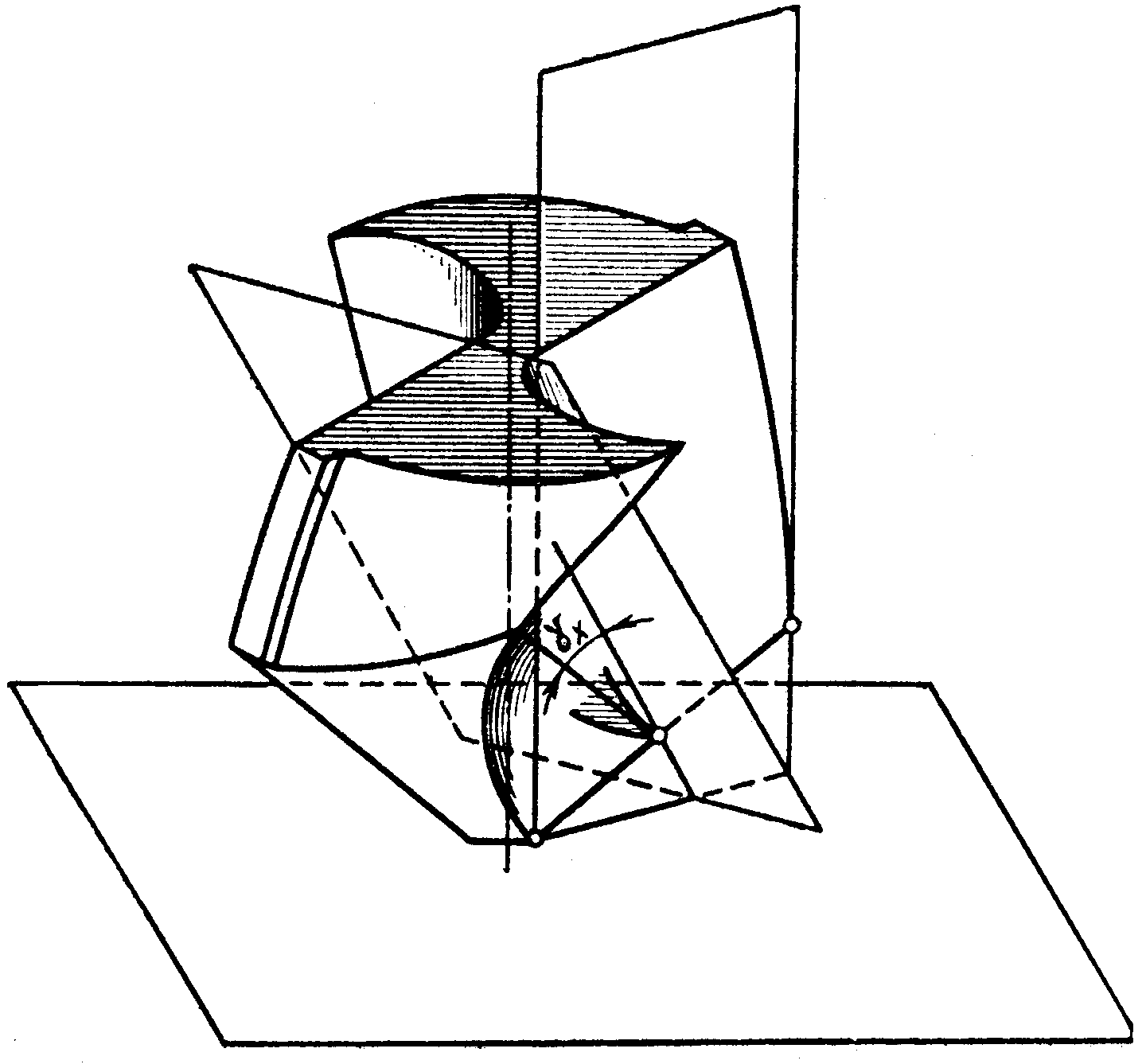

Процесс сверления совершается при двух совместных движениях (рис. 14.1): вращении сверла или детали вокруг оси отверстия (главное движение Dr со скоростью V) и поступательном движении сверла вдоль оси (движение подачи Ds со скоростью Vs). При работе на сверлильном станке сверло совершает оба движения – вращательное вокруг своей оси и поступательное вдоль оси; заготовка закрепляется неподвижно на столе станка. При работе на токарных и револьверных станках, а также на токарных автоматах вращается обрабатываемая заготовка, а сверло совершает перемещение вдоль оси.

Рис. 14.1. Элементы движений в процессе резания при сверлении: 1 – направление скорости результирующего движения резания;

2 – направление скорости главного движения резания;

3 – рабочая плоскость Рs; 4 – рассматриваемая точка режущей кромки;

5 – направление скорости движения подачи

Сверление обеспечивает точность обработки в пределах 11…12 квалитетов и шероховатость обработанной поверхности Ra = 5…10 мкм.

Зенкерование – процесс увеличения зенкером предварительно подготовленного отверстия (литого, штампованного, просверленного) с целью придания его стенкам более правильной геометрической формы и меньшей шероховатости. Эта операция может быть окончательной (при получении отверстия с точностью в пределах 8…9 квалитетов и с шероховатостью Ra 3,2…6,4 мкм) или предварительной (получистовой) – перед развертыванием. Средние значения припусков под зенкерование (после сверления) 0,5…3 мм на сторону.

Развертывание – процесс окончательной обработки отверстия разверткой для получения более точных размеров (до 5…7 квалитетов) и шероховатостью обработанной поверхности в пределах Ra = 0,5…1,6 мкм. Припуск под развертывание принимается небольшой – в среднем 0,15…0,5 мм на сторону для черновых разверток и 0,05…0,25 мм – для чистовых.

14.1. Конструктивные и геометрические параметры спирального сверла

У спирального сверла различают следующие части (рис. 14.2).

Рабочая часть – часть сверла, снабженная двумя спиральными (точнее, винтовыми) канавками; рабочая часть включает в себя режущую и направляющую части сверла.

Режущая часть – часть сверла, заточенная на конус и несущая режущие кромки.

Направляющая часть – часть сверла, которая обеспечивает направление сверла в процессе резания.

Хвостовик – часть сверла, служащая для его закрепления и передачи крутящего момента от шпинделя.

Лапка (у сверл с коническим хвостовиком) служит упором при выбивании сверла из отверстия шпинделя.

Рис. 14.2. Конструктивные элементы сверла

Основные элементы спирального сверла (рис. 14.3).

Передняя поверхность 1 – винтовая поверхность канавки, по которой сходит стружка.

Главная задняя поверхность 2 – поверхность, обращенная к поверхности резания.

Вспомогательная задняя поверхность (ленточка) 3 – узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки; обеспечивает сверлу направление при резании.

Главная режущая кромка 4 – кромка, образуемая пересечением передней и главной задней поверхностей.

Вспомогательная режущая кромка 5 – кромка, образуемая пересечением передней и вспомогательной задней поверхностей.

Поперечная кромка 6 – образуется при пересечении двух главных задних поверхностей.

Вершина лезвия 7 – точка пересечения главной и вспомогательной режущих кромок.

Спинка сверла 8 – заниженная относительно ленточки поверхность, предназначенная для уменьшения трения между сверлом и обработанной поверхностью отверстия.

Рис. 14.3. Поверхности лезвий сверла и его режущие кромки

Две главные режущие кромки (см. рис. 14.2), расположенные на режущей части (заборном конусе), образуют угол при вершине 2φ, который у сверл из инструментальных сталей при обработке конструкционных материалов обычно равен 116…118°; для разных материалов он должен быть различным: для более твердых – больше, для более мягких – меньше. Например, при обработке жаропрочных и нержавеющих материалов максимальной стойкостью обладают сверла с углом 2φ = 125…135° (для глухого отверстия) и 2φ = 140° (для сквозных отверстий); при обработке эбонита, мрамора и других хрупких материалов угол 2φ = 80…90°; при сверлении титановых сплавов 2φ = 90…120°; при сверлении алюминия и алюминиевых сплавов 2φ = 130…140°.

Угол наклона поперечной кромки ψ измеряется между проекциями поперечной и главных режущих кромок на плоскость, перпендикулярную к оси сверла; при правильной заточке сверла угол ψ = 50…55°.

Наклон винтовой канавки, по которой сходит стружка, определяется углом ω, заключенным между осью сверла и касательной к винтовой линии по наружному диаметру сверла. Этот угол ω, называемый углом наклона винтовой канавки сверла, определяет величину переднего угла: с увеличением угла ω увеличивается передний угол и тем самым облегчается процесс стружкообразования. Наклон винтовой канавки у сверл берется от 18 до 30°. С увеличением угла ω уменьшается прочность сверла, вследствие чего у сверл малого диаметра он делается меньше, чем у сверл большого диаметра.

Геометрические параметры режущей части сверла. Углы режущих кромок сверла рассматривают в статическом состоянии и в процессе резания (в движении). Рассмотрим сверло как геометрическое тело в статической системе координат.

Статическая система координат – прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости главного движения резания (рис. 14.4,а).

Основная плоскость PV – координатная плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного движения резания в этой точке.

Плоскость резания Pn – координатная плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости РV.

Главная секущая плоскость Pτ – координатная плоскость, перпендикулярная линии пересечения основной плоскости и плоскости резания.

Рабочая плоскость Рs – плоскость, в которой расположены направления скоростей V и Vs главного движения резания Dr и движения подачи Ds.

На рис. 14.5, а для периферийной точки режущей кромки показаны углы лезвия сверла в главной Pτ–Pτ и нормальной Pн–Pн секущих плоскостях, а на рис. 14.6 – углы лезвия для периферийной и произвольной точек режущей кромки в главных секущих (Pτ–Pτ и Pτx–Pτx) и рабочих (Рs–Рs и Рsx–Рsx) плоскостях.

Рис. 14.6. Статические углы сверла в главной секущей и рабочей плоскостях для различных точек режущей кромки

Главный передний угол γ – угол в главной секущей плоскости Pτ–Pτ между передней поверхностью Aγ лезвия и основной плоскостью РV–РV. Передний угол сверла в произвольно взятой точке x режущей кромки наглядно представлен на рис. 14.7. Передние углы γ и γs в главной секущей плоскости Pτ–Pτ и рабочей плоскости Рs–Рs определяются следующим образом. На рис. 14.8 представлены развертки винтовых линий, лежащих на цилиндрах диаметром D, D1, D2. Из рис. 14.8 видно, что передние углы в рабочей плоскости для рассматриваемых точек будут равны:

![]() ,

,

![]() ,

,

![]() .

.

Рис. 14.7. Схема измерения переднего угла

Для произвольной точки режущей кромки, лежащей на диаметре Dx, будем иметь

![]() ,

,

где H – шаг винтовой канавки сверла, мм.

Так как в любой точке X режущей кромки шаг винтовой линии сверла Н остается постоянным, то можно написать

![]() .

.

В главной секущей плоскости Pτ–Pτ передний угол определяется пересчетом по формуле

![]() .

.

Окончательная формула пересчета имеет вид

![]() .

.

D2 D1 D D D1 s2

=

2 s1

=1 s

=

Рис. 14.8. Изменение угла наклона винтовой канавки

Задний угол α – угол в главной секущей плоскости Pτ–Pτ между задней поверхностью Аα лезвия сверла и плоскостью резания Рn–Рn. В отличие от резца при существующих средствах измерения заднего угла его удобнее задавать не в главной секущей плоскости Pτ–Pτ, а в рабочей плоскости Рs–Рs. Задним углом αs (рис. 14.9) в этом случае будет угол между задней поверхностью Аα лезвия и плоскостью, перпендикулярной к оси сверла (в чертежах и нормалях на сверла обычно задается именно этот угол). Пересчет величины заднего угла из одной плоскости в другую производится по формуле

![]() .

.

Вдоль режущей кромки углы лезвия сверла являются переменными.

Рис. 14.9. Образование заднего угла на лезвии сверла в произвольных точках А и В режущей кромки

На рис. 14.10 показаны примерные графики изменения углов резания на лезвии сверла 1–2. Задний угол в точках лезвия от периферии к перемычке увеличивается от 6…8° на периферии до 25…35° у перемычки.

Передний угол γ при резании стали изменяется от 18…30° у периферии сверла до нуля и даже до отрицательных значений у перемычки сверла. Угол наклона лезвия λ изменяется от 5…10° у периферии сверла до 30…45° у перемычки.

Рис. 14.10. Изменение углов резания на лезвии сверла

У

Рис.

14.11. Поверхности

при сверлении: 1

– резания; 2

– обработанная

αд = α – μ,

где μ – угол наклона траектории резания (винтовой линии).

Величину угла μ можно определить по формуле

![]() ,

(14.1)

,

(14.1)

где s – подача сверла, мм/об; D – диаметр сверла, мм.

Рис. 14.12. Задний угол в процессе резания

Из формулы (14.1) видно, что угол μ тем больше, чем больше подача s и чем ближе к центру находится рассматриваемая точка режущей кромки. Поэтому, чтобы обеспечить в процессе резания достаточную величину αд по всей длине режущей кромки, угол заточки должен соответственно увеличиваться от периферии к центру сверла, что и осуществляется обычно в процессе заточки сверла.