- •С.Н. Григорьев, а.Г. Схиртладзе, в.А. Скрябин, в.З. Зверовщиков, и.И. Воячек, а.Н.Машков резание материалов Учебник

- •Пенза 2012

- •Оглавление

- •Глава 1. Современные инструментальные материалы 12

- •Введение

- •Глава 1. Современные инструментальные материалы

- •1.1 Эксплуатационные свойства инструментальных материалов

- •1.2 Характеристика и область применения инструментальных материалов

- •1.3. Зарубежные марки быстрорежущих сталей и твердых сплавов

- •1.4. Минералокерамические и сверхтвёрдые инструментальные материалы

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Гл а в а 2. Элементы процесса резания и режущей части инструмента

- •2.1. Кинематические элементы и характеристики резания

- •2.2. Элементы лезвия инструмента и системы координатных плоскостей

- •2.3. Геометрические параметры инструмента

- •2.4. Элементы режима резания

- •2.5. Элементы срезаемого слоя и стружки

- •2.6. Свободное и несвободное резание

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Гл а в а 3. Процесс образования стружки при резании

- •3.1. Пластические деформации материалов при резании

- •3.2. Классификация стружек. Методы исследования процесса стружкообразования

- •3.3. Механизм образования сливной стружки

- •3.4. Наростобразование при резании металлов

- •3.5. Усадка стружки

- •Относительный сдвиг и коэффициент усадки стружки

- •Зависимость усадки стружки от различных факторов

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Гл а в а 4. Напряжённо-деформированное состояние материала и силы при резании

- •4.1. Напряжённо-деформированное состояние материала в зоне резания. Система сил

- •4.2. Факторы, влияющие на касательные напряжения, углы трения и сдвига

- •4.3. Силы на задней поверхности инструмента

- •4.4. Система сил, действующих на резец и заготовку

- •4.5. Факторы, влияющие на силы резания при точении

- •4.6. Расчёт сил резания при точении

- •4.7. Измерение сил резания

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Г л а в а 5. Теплообразование и температура в зоне резания

- •5.1. Образование и распределение тепла при резании. Температура в зоне резания

- •5.2. Факторы, влияющие на температуру в зоне резания. Оптимальная температура резания

- •5.3. Экспериментальное исследование тепловых процессов при резании

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Гл а в а 6. Износ и стойкость режущих инструментов

- •6.1. Виды и причины износа режущих инструментов

- •6.2. Износ лезвийных инструментов

- •6.3. Критерии износа и затупления режущих инструментов

- •6.4. Стойкость инструментов. Допускаемая скорость резания

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Г л а в а 7. Влияние свойств материалов на обрабатываемость резанием

- •7.1. Характеристики и оценка обрабатываемости материалов

- •7.2. Обрабатываемость конструкционных материалов

- •7.3. Методы повышения обрабатываемости материалов

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Г л а в а 8. Формирование геометрических и физико-механических параметров поверхности при резании

- •8.1. Понятие качества поверхностей деталей

- •8.2. Механизм образования шероховатости

- •8.3. Физико-механические свойства поверхностного слоя материала

- •8.4. Обеспечение эксплуатационных свойств поверхностей деталей при резании

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Гл а в а 9. Процессы сверления, зенкерования и развертывания

- •9.1. Особенности процесса резания при сверлении, зенкеровании и развертывании

- •9.2. Геометрические параметры спирального сверла

- •9.3. Элементы режима и силы резания при сверлении

- •9.4. Силы резания при сверлении

- •9.4. Методика расчета режима резания при сверлении

- •9.5. Процессы зенкерования и развертывания отверстий

- •9.6. Элементы режима и силы резания при зенкеровании и развертывании

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Гл а в а 10. Процесс фрезерования

- •10.1. Кинематические особенности процесса фрезерования

- •10.2. Геометрические элементы режущей части фрезы

- •10.3. Элементы режима резания и срезаемого слоя при фрезеровании

- •10.4. Сила резания и мощность фрезерования

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Г л а в а 11. Процесс шлифования

- •11.1. Особенности процесса резания при шлифовании

- •11.2. Шлифовальные материалы

- •11.3. Элементы режима резания при шлифовании

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Гл а в а 12. Процесс резания несвязанным шлифовальным материалом

- •12.1. Классификация и характеристики методов обработки несвязанным шлифовальным материалом

- •Вибрационный метод обработки деталей

- •Турбоабразивная обработка поверхностей деталей

- •Магнитно-абразивная обработка поверхностей деталей

- •Финишная обработка деталей уплотненным шлифовальным материалом

- •Полирование деталей в среде шлифовального материала

- •12. 2. Особенности процесса резания несвяэанным абразивным материалом

- •12.3. Силы и мощность резания при шпиндельной абразивной обработке

- •Интенсивность съема металла

- •Силы и мощность резания

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Гл а в а 13. Особенности обработки пластмасс резанием

- •13.1. Физические основы процесса резания пластмасс

- •13.2. Обрабатываемость пластмасс некоторыми способами лезвийной обработки

- •13.3. Особенности обработки пластмасс на отделочных операциях

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Гл а в а 14. Оптимизация режима резания при обработке деталей

- •14.1. Графоаналитический метод оптимизации режима резания

- •2. Выбрать материал и геометрические параметры режущего клина резца.

- •3. Оптимизировать подачу – s.

- •4. Рассчитать скорость резания Vр.

- •5. Рассчитать частоту вращения шпинделя станка и уточнить скорость резания.

- •7. Скорректировать подачу в зависимости от допустимых режущих свойств инструмента – Sр.

- •8. Проверить выбранный режим резания по мощности станка.

- •14.2. Оптимизация режима резания при одноинструментальной обработке на токарном станке с чпу модели 16к20ф3с32

- •14.3 Оптимизация режима резания при торцовом фрезеровании

- •14.4. Оптимизация обработки отверстий развертками

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Заключение

- •Список литературы

Финишная обработка деталей уплотненным шлифовальным материалом

Выполненный выше обзор методов обработки деталей свободным абразивом показывает, что для повышения эффективности полирования деталей со сложными поверхностями вращения необходимо создавать равномерное контактное давление по обрабатываемому контуру и обеспечивать плотное контактирование частиц и шлифовального материала с обрабатываемой поверхностью. Повышение контактного давления шлифовального материала на обрабатываемые поверхности можно достигнуть путем трансформации свободных абразивных частиц, находящихся в суспензии, в плотный слой, копирующий форму профиля деталей, под действием инерционных сил, возникающих при вращении барабана. При относительном перемещении поверхностей деталей и уплотненного реологического инструмента обеспечиваются условия для обработки деталей.

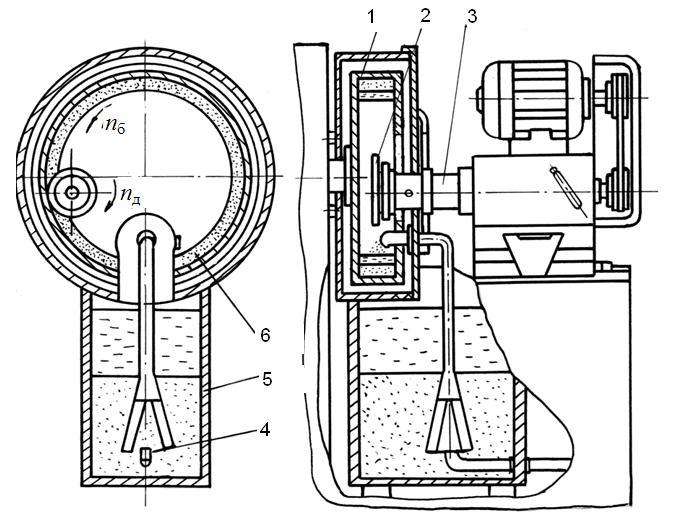

Принципиальная схема устройства, реализующая подобный способ обработки наружных поверхностей вращения, приведена на рис. 12.8. Полый барабан 1установлен с возможностью принудительного вращения вокруг собственной оси со скоростьюб. Обрабатываемая деталь2закрепляется на оправке и устанавливается в шпиндель3и получает вращение со скоростьюдвокруг собственной оси от автономного приводного двигателя, вместе с которым она может перемещаться в поперечном и продольном направлениях. За счет продольного перемещения обрабатываемая деталь вводится в барабан, а при поперечном перемещении производится частичное погружение детали в абразивный слой. С помощью эжектора4абразивная суспензия, состоящая из шлифовальных зерен и водной эмульсии, подается из бака5во вращающийся барабан1. Под действием инерционных сил твердая фракция суспензии трансформируется в плотное кольцо6, покрывающее внутреннюю поверхность барабана. Реологические свойства уплотненного абразивного слоя позволяют копировать сложную форму профиля обрабатываемой поверхности детали.

Рис. 12.8. Устройство для полирования наружных поверхностей колец шлифовальным материалом, уплотненным инерционными силами

Однако глубина фасонного профиля детали не должна превышать 2…5 мм. При обработке деталей с глубоким профилем наблюдается искажение формы вследствие неравномерного съема металла с обрабатываемой поверхности, так как уплотненное абразивное кольцо, непрерывно набегая на поверхность обрабатываемой детали, создает высокое контактное давление. При этом наиболее интенсивно будут обрабатываться выступающие участки профиля. Вращение обрабатываемой детали выполняет роль круговой подачи и обеспечивает контактирование всех участков обрабатываемой поверхности с уплотненным слоем абразива. Для устранения этих недостатков разработан новый способ обработки, в котором деталям, закрепленным на оправках, сообщают планетарное вращение относительно плотного абразивного кольца. При планетарном вращении оправок с деталями можно регулировать ударное воздействие уплотненного слоя на обрабатываемую поверхность и предотвращать искажение фасонного профиля деталей. Для обновления режущих зерен в зоне контакта поверхностей деталей с абразивным слоем барабану с абразивом сообщают вращение со скоростью, отличной от скорости переносного вращения оправок с деталями. Это позволяет обеспечить стабильную производительность в течение всего цикла обработки. Разность угловых скоростей в 1...2 рад/с позволяет избежать ударного воздействия уплотненного абразивного слоя на обрабатываемую поверхность. Обработку осуществляют при непрерывной циркуляции через барабан технологической жидкости. Режим обработки назначают в зависимости от габаритных размеров барабана и требований к поверхностям деталей, преимущественно экспериментальным путем. Частота вращения барабана при центробежно-шпиндельной обработке составляет 25…400 мин–1, а частота вращения детали – 6…25 мин–1.Продол жительность обработки – 0,25…5 мин. При использовании второго перехода со сменой зернистости шлифовального материала возможно снижение шероховатости сRa = 3,2…1,6 мкм доRa= = 0,2…0,1 мкм.

Центробежно-шпиндельная обработка позволяет достигать высокого качества, когда не допускается загрузка деталей навалом. Кроме удаления заусенцев и скругления острых кромок, достигается значительное снижение шероховатости поверхности.

Этот метод наиболее перспективен для полирования термообработанных деталей. При обработке нежестких деталей с глубиной профиля свыше 20 мм возможно искажение профиля и появление непрошлифованных участков при несовпадении осей вращения шпинделя и детали вследствие радиального биения оправок. Особенно это проявляется при финишной обработке деталей, полученных листовой штамповкой, когда сложно обеспечить точное центрирование заготовок на оправках. При смещении оси вращения обрабатываемой детали наблюдается неравномерный съем металла с различных участков поверхности.

Для обработки фасонных поверхностей деталей с глубоким профилем цилиндрическую часть барабана 1(рис. 12.9) выполняют в виде пакета колец2, свободно посаженных на осях3и поджимаемых роликом4, имеющим профиль, обратный профилю обрабатываемой детали5, закрепленной на валу6.

Рис. 12.9. Устройство для полирования наружных поверхностей деталей с глубоким профилем

В кожухе 7, передняя стенка которого снабжена отверстием, закрытым лепестковой диафрагмой8, помещен бак9, заполненный абразивной средой. Отверстие в кожухе7предназначено для ввода обрабатываемой детали5в барабан1.

Деталь 5, закрепленную на валу 6, продавливают через диафрагму8и вводят в полость барабана1, которому сообщают вращение. При вращении барабана абразивные частицы под действием центробежных сил прижимаются к его цилиндрической поверхности, образуя концентричное кольцо. Ролик4через внешнее резиновое кольцо10воздействует на пакет металлических колец3. Кольца3, смещаясь относительно друг друга, продавливают внутреннее резиновое кольцо10, воздействуя на уплотненный абразивный слой, который принимает форму, близкую к профилю обрабатываемой детали5. Деталь5перемещают до соприкосновения с абразивным слоем и производят обработку.

При повышении скоростей вращения барабана со шлифовальным материалом и оправок с деталями возрастают динамические нагрузки, обусловленные несбалансированностью вращающейся системы.

Для обработки наружных поверхностей тел вращения применяют также шпиндельную обработку в абразивной среде со статическим уплотнением под действием внешних сил, которая получила название камерной обработки.

Сущность процесса обработки заключается в следующем. Обрабатываемую деталь, (например, вал) помещают в массу сухого шлифовального порошка (24А6), загруженного в специальную камеру. Дно и крышка камеры выполнены подвижными и позволяют создавать давление абразивных частиц на обрабатываемые поверхности в диапазоне 0,08...0,1 МПа. Детали сообщают вращение с угловой скоростью 80 рад/с от привода станка. На цилиндрическом участке вала диаметром 35 мм в течение 8 с шероховатость снижается с Ra= 0,9…0,6 мкм доRa = 0,13…0,15 мкм. Материал вала – сталь 45, закаленная до 52...54HRC.

К недостаткам этого метода абразивной обработки относится возможность возникновения прижогов вследствие выделения большого количества тепла при абразивном резании, что снижает качество обработанной поверхности и ограничивает режимы обработки. Кроме того, шпиндельный узел должен обладать высокой точностью и жесткостью, так как погрешности вращения шпинделя приводят к неравномерной обработке. Детали, подлежащие обработке, должны обладать достаточной жесткостью.