- •С.Н. Григорьев, а.Г. Схиртладзе, в.А. Скрябин, в.З. Зверовщиков, и.И. Воячек, а.Н.Машков резание материалов Учебник

- •Пенза 2012

- •Оглавление

- •Глава 1. Современные инструментальные материалы 12

- •Введение

- •Глава 1. Современные инструментальные материалы

- •1.1 Эксплуатационные свойства инструментальных материалов

- •1.2 Характеристика и область применения инструментальных материалов

- •1.3. Зарубежные марки быстрорежущих сталей и твердых сплавов

- •1.4. Минералокерамические и сверхтвёрдые инструментальные материалы

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Гл а в а 2. Элементы процесса резания и режущей части инструмента

- •2.1. Кинематические элементы и характеристики резания

- •2.2. Элементы лезвия инструмента и системы координатных плоскостей

- •2.3. Геометрические параметры инструмента

- •2.4. Элементы режима резания

- •2.5. Элементы срезаемого слоя и стружки

- •2.6. Свободное и несвободное резание

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Гл а в а 3. Процесс образования стружки при резании

- •3.1. Пластические деформации материалов при резании

- •3.2. Классификация стружек. Методы исследования процесса стружкообразования

- •3.3. Механизм образования сливной стружки

- •3.4. Наростобразование при резании металлов

- •3.5. Усадка стружки

- •Относительный сдвиг и коэффициент усадки стружки

- •Зависимость усадки стружки от различных факторов

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Гл а в а 4. Напряжённо-деформированное состояние материала и силы при резании

- •4.1. Напряжённо-деформированное состояние материала в зоне резания. Система сил

- •4.2. Факторы, влияющие на касательные напряжения, углы трения и сдвига

- •4.3. Силы на задней поверхности инструмента

- •4.4. Система сил, действующих на резец и заготовку

- •4.5. Факторы, влияющие на силы резания при точении

- •4.6. Расчёт сил резания при точении

- •4.7. Измерение сил резания

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Г л а в а 5. Теплообразование и температура в зоне резания

- •5.1. Образование и распределение тепла при резании. Температура в зоне резания

- •5.2. Факторы, влияющие на температуру в зоне резания. Оптимальная температура резания

- •5.3. Экспериментальное исследование тепловых процессов при резании

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Гл а в а 6. Износ и стойкость режущих инструментов

- •6.1. Виды и причины износа режущих инструментов

- •6.2. Износ лезвийных инструментов

- •6.3. Критерии износа и затупления режущих инструментов

- •6.4. Стойкость инструментов. Допускаемая скорость резания

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Г л а в а 7. Влияние свойств материалов на обрабатываемость резанием

- •7.1. Характеристики и оценка обрабатываемости материалов

- •7.2. Обрабатываемость конструкционных материалов

- •7.3. Методы повышения обрабатываемости материалов

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Г л а в а 8. Формирование геометрических и физико-механических параметров поверхности при резании

- •8.1. Понятие качества поверхностей деталей

- •8.2. Механизм образования шероховатости

- •8.3. Физико-механические свойства поверхностного слоя материала

- •8.4. Обеспечение эксплуатационных свойств поверхностей деталей при резании

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Гл а в а 9. Процессы сверления, зенкерования и развертывания

- •9.1. Особенности процесса резания при сверлении, зенкеровании и развертывании

- •9.2. Геометрические параметры спирального сверла

- •9.3. Элементы режима и силы резания при сверлении

- •9.4. Силы резания при сверлении

- •9.4. Методика расчета режима резания при сверлении

- •9.5. Процессы зенкерования и развертывания отверстий

- •9.6. Элементы режима и силы резания при зенкеровании и развертывании

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Гл а в а 10. Процесс фрезерования

- •10.1. Кинематические особенности процесса фрезерования

- •10.2. Геометрические элементы режущей части фрезы

- •10.3. Элементы режима резания и срезаемого слоя при фрезеровании

- •10.4. Сила резания и мощность фрезерования

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Г л а в а 11. Процесс шлифования

- •11.1. Особенности процесса резания при шлифовании

- •11.2. Шлифовальные материалы

- •11.3. Элементы режима резания при шлифовании

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Гл а в а 12. Процесс резания несвязанным шлифовальным материалом

- •12.1. Классификация и характеристики методов обработки несвязанным шлифовальным материалом

- •Вибрационный метод обработки деталей

- •Турбоабразивная обработка поверхностей деталей

- •Магнитно-абразивная обработка поверхностей деталей

- •Финишная обработка деталей уплотненным шлифовальным материалом

- •Полирование деталей в среде шлифовального материала

- •12. 2. Особенности процесса резания несвяэанным абразивным материалом

- •12.3. Силы и мощность резания при шпиндельной абразивной обработке

- •Интенсивность съема металла

- •Силы и мощность резания

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Гл а в а 13. Особенности обработки пластмасс резанием

- •13.1. Физические основы процесса резания пластмасс

- •13.2. Обрабатываемость пластмасс некоторыми способами лезвийной обработки

- •13.3. Особенности обработки пластмасс на отделочных операциях

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Гл а в а 14. Оптимизация режима резания при обработке деталей

- •14.1. Графоаналитический метод оптимизации режима резания

- •2. Выбрать материал и геометрические параметры режущего клина резца.

- •3. Оптимизировать подачу – s.

- •4. Рассчитать скорость резания Vр.

- •5. Рассчитать частоту вращения шпинделя станка и уточнить скорость резания.

- •7. Скорректировать подачу в зависимости от допустимых режущих свойств инструмента – Sр.

- •8. Проверить выбранный режим резания по мощности станка.

- •14.2. Оптимизация режима резания при одноинструментальной обработке на токарном станке с чпу модели 16к20ф3с32

- •14.3 Оптимизация режима резания при торцовом фрезеровании

- •14.4. Оптимизация обработки отверстий развертками

- •Основные понятия и термины

- •Вопросы для самоконтроля

- •Заключение

- •Список литературы

6.3. Критерии износа и затупления режущих инструментов

Период работы резца должен быть оптимальным по экономическим параметрам и по параметрам качества обрабатываемой поверхности, так как при большом износе увеличиваются силы резания, повышается температура резания, появляются вибрации, увеличивается шероховатость обработанной поверхности, снижается точность обработки. Критерий износа инструмента, характеризующий максимально допустимое значение износа режущего лезвия, после достижения которого наступает его отказ, называется критерием затупления. Разработан ряд таких критериев.

Критерий блестящей полоски. Когда при обработке стали на поверхности резания появляется блестящая полоска, а при обработке чугуна – темные пятна, то резец считается изношенным и его надо отдавать в переточку. В данный момент отдельные точки режущей кромки уже начинают выкрашиваться; в этих местах резец производит смятие отдельных участков поверхности резания и как бы полирует их. Появление блестящей полоски соответствует началу третьего периода износа. При дальнейшей работе в течение 1–2 мин произойдет полное разрушение режущей кромки и резец окончательно выйдет из строя. Следовательно, этот критерий нельзя применять для чистовых работ, а также при работе сложным и дорогим инструментом.

Силовой критерий.Резец считается затупленным, когда начинается резкое увеличение сил резания, особенно силPy иPx. При использовании этого критерия необходимо иметь на станке специальные приборы для измерения сил резания.

Критерий оптимального износа. При оптимальном износе инструмента полный период его стойкости получается наибольшим. Полный период стойкостиМинструмента определяется как произведение количества переточек, допускаемых пластинкой при данном износеK, на время работы, за которое этот износ образовался, т.е.

М = KТ [мин], (6.4)

где Т – машинное время работы (период стойкости) инструмента, соответствующее данному износу.

Количество переточек, допускаемых пластинкой при ее износе по передней поверхности:

K1 = (2C/3)/x = (2C/3)/(hл + ), (6.5)

где С – высота (толщина) пластинки в мм; x – слой, удаляемый при переточке по передней поверхности в мм; – допуск на заточку.

Пластинки обычно перетачиваются не до основания, что и отражено в формуле коэффициентом 2/3. Количество переточек, допускаемых шириной пластинки при ее износе по задней поверхности:

K2= (2В/3)/y, (6.6)

где В– ширина пластинки, в мм, в направлении, перпендикулярном к главной режущей кромке;у– слой, удаляемый при переточке по задней поверхности, измеряемый вдоль ширины пластинки, в мм.

На рис. 6.6 показана зависимость полного периода стойкости резца от величины допустимого износа по задней поверхности: В = 15 мм (ширина пластинки);= 12;= 10. Оптимальное значение допустимого износа по задней поверхностиhз опт = 1,3 мм, соответствующее 40 мин резания.

Рис. 6.6. Зависимость общего срока работы резца от износа по задней поверхности

Из рассмотренного примера следует, что оптимальный износ соответствует точке В (см. рис. 6.2), т.е. концу второго периода.

Критерий оптимального износа находит применение в исследовательских работах по определению режущих свойств инструмента, предназначенного для предварительных (черновых) и получистовых работ. Он может быть использован и в производственных условиях для инструмента, предназначенного для обработки деталей массового производства, а также для инструмента дорогого и сложного в производстве.

Технологический критерий.Данный критерий целесообразно применять к инструменту, предназначенному для чистовой (окончательной) обработки. Сущность его заключается в том, что инструмент считается изношенным (затупленным), когда обработанная поверхность перестает отвечать техническим условиям к ней. По этому критерию инструмент нуждается в переточке при износе, меньшем, чем при всех других критериях.

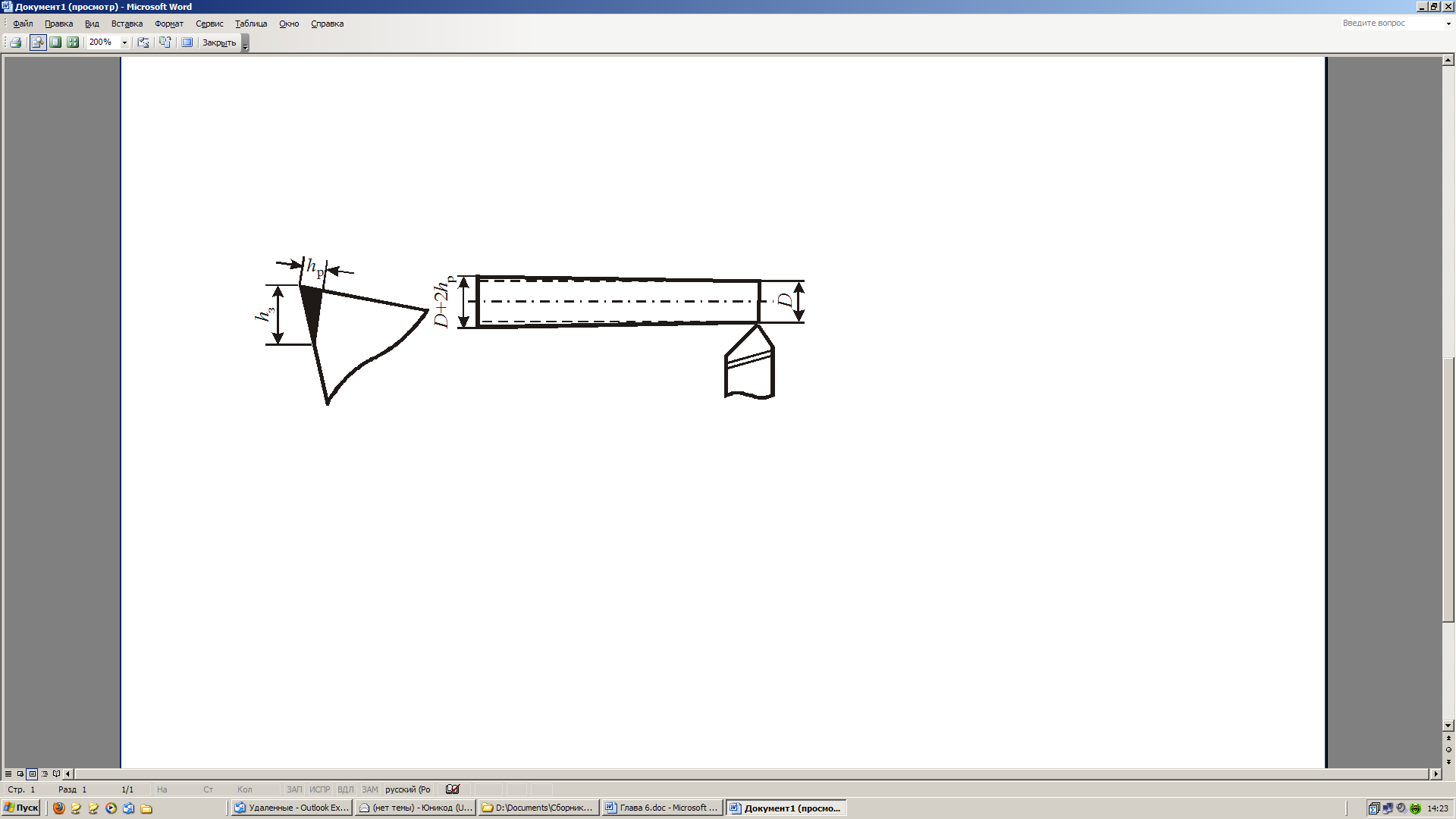

Размерная стойкость и относительные износы режущих инструментов. Большое значение, особенно в автоматизированном производстве, имеетразмерная стойкость инструмента, под которой понимают способность инструмента обеспечивать получение деталей с определеннойточностью. Например, при точении износ задней поверхности резца сопровождается увеличением диаметра обрабатываемой детали на удвоенный радиальный износhр инструмента (рис. 6.7).

Рис. 6.7. Изменение размеров обработанной детали при радиальном износе резца

Экспериментально hрможно определить с помощью микроскопов, микрометрических инструментов или датчиков положения вершины инструмента.

Размерную стойкость инструментов можно характеризовать продолжительностью их работы без подналадки или замены, количеством обработанных деталей, длиной пути резания, площадью обработанной поверхности и объемом снятого металла. Все перечисленные характеристики являются частными и в общем случае не пригодны для выбора оптимальных условий ведения автоматических процессов обработки резанием, поскольку не учитывают скорость резания, подачу и допустимое затупление.

Более объективными можно считать такие показатели износа, как:

– относительный радиальный линейный износ (мкм/м)

![]() ;

(6.7)

;

(6.7)

– скорость размерного износа (мкм/мин)

![]() ;

(6.8)

;

(6.8)

– относительный радиальный поверхностный износ (мкм/103 см2)

![]() ;

(6.9)

;

(6.9)

– относительный радиальный объемный износ (мкм/103 см3)

![]() ,

(6.9)

,

(6.9)

где

![]() – соответственно предельный радиальный

износ и начальный радиальный износ

(после периода приработки);L,

Lн– пути

резания и приработки;Т, Тн

– периоды размерной стойкости и

приработки; П – площадь обработанной

поверхности;Q –

объем снятого металла.

– соответственно предельный радиальный

износ и начальный радиальный износ

(после периода приработки);L,

Lн– пути

резания и приработки;Т, Тн

– периоды размерной стойкости и

приработки; П – площадь обработанной

поверхности;Q –

объем снятого металла.

В нормативно-справочной литературе имеются сведения о начальных и относительных износах (таблица 6.1)

Таблица 6.1 – Справочные данные по размерному износу инструмента

|

Обрабатываемый материал детали |

Материал резца |

Режимы резания |

Начальный линейный износ hрн, мкм |

Относительный линейный износ hол, мкм/км | ||

|

t, мм |

S, мм/об |

V, м/мин | ||||

|

Сталь легированная термообработанная σв = 1100МПа (110 кгс/мм2) |

Т15К6 |

|

|

100 |

13 |

10 |

|

Т30К4 |

|

|

150 |

7 |

6 | |

|

Сталь легированная σв = 920МПа (92 кгс/мм2)

|

Т60К6 |

0,5

|

0,21

|

135

|

2 |

2 |

|

Т30К4 |

2 |

3,5 | ||||

|

Т15К6 |

4 |

8,5 | ||||

|

ВК3 |

5 |

9,5 | ||||

|

Т15К10 |

6 |

12 | ||||

|

ВК4 |

6 |

30 | ||||

|

ВК9 |

10 |

65 | ||||

|

ВК12 |

10 |

140 | ||||

|

Серый чугун, 187 НВ |

ВК4 |

0,5 |

0,2 |

90 |

3 |

8,5 |

|

ВК8 |

5 |

13 | ||||

|

ВКЗ |

5 |

9 | ||||

|

Легированный чугун 230 НВ |

ВКЗ |

0,5 |

0,1 |

90 |

4 |

2,5 |

|

120 |

6 |

3,5 | ||||

|

240 |

25 |

11 | ||||

|

Сталь 45

|

Т60К6 |

|

|

|

3 |

2,5 |

|

Т30К4А |

0,3 |

0,1 |

485–465 |

4 |

3 | |

|

Т30К4 |

4 |

2,8 | ||||

|

Т15К6Т |

|

|

|

5 |

20 | |

На рис. 5.6 представлены результаты исследований зависимости относительного линейного износа от скорости резания н hолз=f(V) при точении титанового сплава ВТ14 резцами ВК6М с применением различных смазочно-охлаждающих сред. Графики показывают, что увеличение скорости резания свыше 100…120 м/мин приводит к резкому увеличению интенсивности износа (hолз), причем каждому составу СОЖ соответствует определенная оптимальная скорость резания.